试验需要将酒里的乙醇提取出来,纯度达95%以上,回收率也要在95%以上,请问哪儿能够买到符合这种要求的精馏装置?要小型的,谢谢!

[align=center]化工生产提纯之精馏经验分享[/align]从之前使用天然物质到如今有目的、有规划的合成并使用各种新物质,化工生产出的产品为我们的生活提供了无尽的可能性。医药化工、石油化工、农业化工、高分子化工等等在各自的领域发挥着举足轻重的作用。新产品的生产很可能引领一次新的革命,带领我们走向更美好的生活。从事化工生产工作以来始终离不开提纯这一步骤,关于提纯可以采用层析柱、重结晶、精馏等方法,今天我分享的是关于精馏的经验。在精馏之前我们首先要判断是否可以采用精馏来进行提纯,需要注意的事项有以下几点:1、产品在高温下稳定不会变质,比如硼酸类产品需要在低温下保存,中间体为重氮盐产品高温会变质,显然不适合精馏提纯。2、产品的沸点不能过高,一般一些分子量较大的产品沸点大都在六百度以上,在减压情况下沸点也在三百度以上。3、杂质与产品的沸点不能接近,在精馏前我们应该先使用[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相色谱仪[/color][/url]进行检测,如果杂质与产品RRT过于接近,则意味着沸点可能临近。当我们确定采用精馏来进行提纯时还需要考虑进行常压或减压精馏,当精馏的产品不可以与氧气接触或沸点过高时就直接考虑减压精馏。选择减压精馏要注意装置的密封,避免漏气导致的馏分温度过高和产品被氧化。精馏中根据馏分的温度进行掐取,增加掐取的次数可以更好的去除杂质,提高收率。此外在精馏过程中温度不宜太高,回流比越大精馏时间越短,产品与杂质越不易分离,可以在回流比与时间上进行取舍来调整。以上就是我在精馏提纯时的一点经验分享,希望能够抛砖引玉,让我们共同学习,在工作中更进一步!

如果谁有丙烯腈精馏塔设计或者关于丙烯腈精馏塔操作,参数控制,优化方面的论文,请发给我,谢谢!!1...丙烯腈生产中如何对精馏塔进行模拟优化高永涉 马玲 【摘要】:本文重点介绍了丙烯腈生产中精馏塔的数学模型的建立和求解过程,从而完成精馏塔的动态模拟优化过程。【作者单位】: 吉化集团公司丙烯腈厂 吉化集团公司人才培训交流中心 【关键词】: 丙烯腈 模拟 数学模型 精馏塔 【分类号】:TQ226.61【DOI】:CNKI:SUN:TJHG.0.2007-04-019【正文快照】: 在丙烯腈生产过程中,丙烯腈精馏塔的模拟优化一直是提高整个生产装置效率的关键所在,本文应用分段集结原理,推导出多元精馏过程通用简化分段数学模型。在丙烯腈实际生产优化的过程中,再根据数学模型编制成相应的优化软件,就可以收到满意的效果。精馏过程采用分段集结建模,其推荐 CAJ下载 PDF下载 不支持迅雷等加速下载工具,请取消加速工具后下载 CAJViewer7.0阅读器支持所有CNKI文件格式,AdobeReader仅支持PDF格式2...丙烯腈精制系统产品质量控制的关键因素大庆石油化工总厂化工厂丙烯腈装置的生产能力经改造后从5000t/a已达到目前的12000t/a.丙烯腈装置的精制系统主要利用萃取精馏、负压精馏以及普通精馏单元操作,去除分离合成系统吸收液中乙腈、丙烯醛、丙酮等杂质,得到符合国家标准要求的丙烯腈产品.探讨精制系统操作对产品丙烯腈质量影响的关键因素对指导生产具有十分重要的意义.作 者: 林伟琪李成葆 作者单位: 大庆石油化工总厂化工厂,黑龙江,大庆,163711 刊 名: 炼油与化工 英文刊名: REFINING AND CHEMICALS 年,卷(期): 2005 16(4) 分类号: TQ34 关键词: 机标分类号: TQ2 TU2 机标关键词: 丙烯腈精制系统产品质量控制丙烯腈装置精制系统石油化工总厂普通精馏质量影响指导生产系统操作生产能力合成系统国家标准关键因素单元操作萃取精馏吸收液化工厂丙烯醛杂质

恒全回流动态累积间歇精馏的研究赵旭 【摘要】:间歇精馏是化工生产中常用的分离技术,设备简单,操作灵活,广泛应用于精细化工及制药工业。间歇精馏全回流的分离能力最大,无须考虑回流比,操作方便。为了更好的利用全回流间歇精馏这一特点,本文提出了一种新操作方式——恒全回流动态累积间歇精馏,其特征是每隔一段时间将中间罐内液体转移到上一级储罐内,塔内始终保持全回流操作。 本文首先建立了恒全回流动态累积间歇精馏过程的数学模型,用模拟的方法验证该操作方式,并在同等条件下对比部分回流操作。模拟结果表明,由塔顶浓度随时间变化趋势看出该方式能够较长时间的保持较高的塔顶浓度,与部分回流操作比较,新方式节省了约15%的操作时间。 在实验研究中,建立了具有三个储罐恒全回流动态累积间歇精馏的实验装置,以水/乙酸为实验物系,对新方法进行了研究。实验结果表明,与部分回流间歇精馏操作过程比较,恒全回流实验操作节省了约10%的时间,而得到的产品纯度最高,为85.6%(R=4时81.0%,R=8时84.7%)。模拟和实验验证表明,恒全回流动态累积间歇精馏操作得到的产品浓度更高,所需的操作时间更短。【关键词】:间歇精馏 恒全回流 动态累积 【学位授予单位】:天津大学【学位级别】:硕士【学位授予年份】:2010【分类号】:TQ028.31【DOI】:CNKI:CDMD:2.1011.262586【目录】: 摘要3-4ABSTRACT4-7第一章 文献综述7-171.1 间歇精馏操作方式概述7-81.1.1 间歇精馏操作方式的优点71.1.2 间歇精馏的发展概况71.1.3 间歇精馏过程7-81.1.4 间歇精馏操作特点81.1.5 间歇精馏应用特点81.2 间歇精馏的研究内容8-91.3 间歇精馏操作方式的研究9-141.3.1 回流比恒定的操作方式91.3.2 中间罐间歇精馏塔操作和多罐间歇精馏塔操作9-111.3.3 全回流累积操作和动态累积操作11-141.4 间歇精馏模拟的研究进展14-151.5 简捷模型15-161.5.1 FUG 模型15-161.5.2 ISC 模型161.6 本文的研究内容16-17第二章 恒全回流动态累积操作概述17-212.1 提出恒全回流操作方式的背景17-192.1.1 传统间歇精馏部分回流操作172.1.2 全回流操作17-182.1.3 循环全回流回流罐填充的无回流阶段18-192.2 恒全回流动态累积间歇精馏的提出19-202.3 本章小结20-21第三章 恒全回流动态累积间歇精馏的模拟21-303.1 数学模型假设213.2 恒全回流操作方式的模型及条件21-223.3 恒全回流操作方式的数学模型建立22-243.4 恒全回流操作的数学模型计算24-273.5 模拟结果27-293.6 本章小节29-30第四章 恒全回流动态累积间歇精馏实验30-494.1 实验准备30-324.1.1 实验试剂30-314.1.2 分析条件31-324.2 实验前相关数据的测定32-344.2.1 校正因子32-334.2.2 理论板数33-344.3 部分回流间歇精馏实验34-364.3.1 实验设备及流程图34-364.3.2 实验操作364.4 恒全回流动态累积操作实验36-414.4.1 实验设备及流程图37-394.4.2 实验操作流程39-414.4.3 实验步骤414.5 实验结果和数据处理与分析41-434.6 恒全回流塔内状态43-474.6.1 恒全回流动态累积的塔内稳定性43-454.6.2 恒全回流塔顶浓度45-464.6.3 恒全回流中间罐液体浓度46-474.6.4 恒全回流中间罐液体转换时间474.7 本章小节47-49第五章 结论与展望49-505.1 结论495.2 展望49-50参考文献50-54发表论文和参加科研情况说明54-55致谢55

【论文学科】化学工程论文【论文级别】硕士论文,硕士毕业论文,硕士研究生论文【中文关键词】氯乙烯论文; 精馏论文; 模拟论文; 优化论文【中文题名】基于Aspen Plus的氯乙烯精馏过程模拟【英文题名】Simulation of the Vinyl Chloride Rectification Process with Aspen Plus【所属分类】工程科技I,有机化工,基本有机化学工业【英文关键词】vinyl chloride; distillation; simulation; optimization【中文摘要】目前国内氯乙烯单体的合成,按原料来源区分有两条工艺路线,即电石乙炔法和石油乙烯氧氯化法。乙烯氧氯化法制取VCM和PVC产品的生产成本因国际原油价格攀升而大幅提高,而传统的电石乙炔法的生产成本则相对偏低,因此国内各个厂家纷纷对现有装置挖潜改造,扩大生产规模。本课题通过对电石乙炔法分馏系统的工艺流程进行ASPEN PLUS模拟,并对操作参数进行优化,以提高产品质量和降低操作费用。氯乙烯精馏全过程模拟包括压缩、全凝器、尾凝器、低沸塔和高沸塔等模块,并与工业采集数据和分析数据进行比较。模拟结果与工业数据吻合较好。然后对低沸塔和高沸塔的进料位置、回流比、馏出比等操作变量进行灵敏度分析,找出参数变化规律。最后通过对氯乙烯精馏系统及高、低沸塔的操作参数进行优化,在保证产品纯度的前提下,使低沸塔塔顶冷凝器的冷量消耗减少了33. 15%,再沸器的蒸汽消耗量减少了29. 41%,低沸塔的操作费用得到了较大幅度(来源:ABCb9论文网www.abclunwen.com)的减少,并降低了VCM产品的生产成本。电石乙炔法分馏系统的工艺流程的全过程模拟和优化,对工业生产和VCM装置的扩建具有实际指导作用。(来源:Ae6d6BC论文网www.abclunwen.com)【英文摘要】At present there are two processes of the VCM synthesis according to the source of material, one is synthesized by calcium carbide and acetylene, the other is ethylene oxychlorination. The cost of the latter is going up with the crude oil price, while the traditional calcium carbide and acetylene method is relatively cheaper. So most domestic factories are encouraged to expand the current equipments and enlarge the production scale.We represent the model of VCM distillation process using Aspen Plus, including the units of compress, total condenser, last condenser, low-boiler tower and high-tower, to improve the product quality and reduce cost. The simulation result will be compared with the data from the plant, and the simulation results were in good agreement with the plant data. The operation parameters of the high-boiler tower and the low-boiler tower, such as feed location, reflux ratio and distillate to feed ratio were optimized on the basis of sensitivity analysis. The policy could be introduced and might bring factories great profit.Finally, the distillation system of PVC and the high boiler, as well as the low boiler operation parameter, were optimized. On the precondition of guaranteeing the purity of products, the cool energy consumption of the condenser of the low boiler was reduced by 33.15%, whereby the steam consumption of the reboiler by 29.41%. The operation expense of the low boiler was reduced greatly and the cost of VCM products was also decreased.Calcium carbide and acetylene distillation process was simulated and optimized, which is instructive for the industrial production and expansion of current VCM equipment.摘要3-4ABSTRACT4前言7-9第一章 文献综述9-24 1. 1 氯乙烯精馏工艺9-10 1. 2 氯乙烯精馏过程模拟进展10-15 1. 2. 1 氯乙烯精馏塔的研究10-13 1. 2. 2 使用不同软件的氯乙烯精馏过程模拟13-15 1. 3 基于ASPEN PLUS的精馏过程模拟实例分析15-23 1. 3. 1 甲醇-水分离塔的模拟16-18 1. 3. 2 丙烯精馏塔的模拟18-21 1. 3. 3 Aspen Plus的其他应用21-23 1. 4 本课题研究内容的提出23-24第二章 工业装置分析和数据采集24-31 2. 1 工业流程简述24-27 2. 2 工业装置分析27-28 2. 2. 1 全凝器27 2. 2. 2 尾凝器27 2. 2. 3 低沸塔27 2. 2. 4 高沸塔27-28 2. 3 数据采集28-29 2. 3. 1 进料组成28 2. 3. 2 典型操作数据28-29

将冷凝器改为树枝状精馏柱,怎么改?树状精馏柱又是什么样的?

真空蒸馏装置的使用1. 安装真空蒸馏的仪器时,必须选择大小合适的橡皮塞,最好选用磨口真空蒸馏装置。2. 蒸馏液内含有大量的低沸点物质,需先在常压下蒸馏,使大部分防物蒸出,然后用水泵减压蒸馏,使低沸点物除尽。 3. 停止加热,回收低沸物,检查仪器各部分连接情况,使之密合。 4. 开动油泵,再慢慢关闭安全阀,并观察压力计上压力是否到达要求,如达不到要求,可用安全阀进行调节。 5. 待压力达到恒定合乎要求时,再开始加热蒸馏瓶,精馏单体时,应在蒸馏瓶内加入少许沸石 (一般使用油浴,其温度高于蒸馏液沸点的20~30℃,难挥发的高沸点物在后阶段可高30~50℃)。6. 蒸馏结束,先移去热源,待稍冷些,再同时逐渐打开安全活塞,等压力计内水银柱平衡下降时,停止抽气,等系统内外压力平衡后,拆下仪器,冼净。

求哪位高手推荐几款进口精馏设备,谢谢!

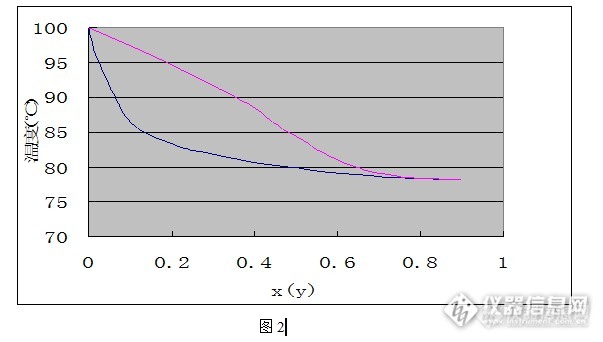

1.设计方案的确定及流程说明1.1 塔型选择 根据生产任务,若按年工作日300天,每天开动设备24小时计算,产品流量为10.8t/h,由于产品粘度较小,流量较大,为减少造价,降低生产过程中压降和塔板液面落差的影响,提高生产效率,选用筛板塔。1.2 操作流程 乙醇——水溶液经预热至泡点后,用泵送入精馏塔。塔顶上升蒸气采用全冷凝后,部分回流,其余作为塔顶产品经冷却器冷却后送至贮槽。塔釜采用间接蒸汽再沸器供热,塔底产品经冷却后送入贮槽。 精馏装置有精馏塔、原料预热器、再沸器、冷凝器、釜液冷却器和产品冷却器等设备。热量自塔釜输入,物料在塔内经多次部分气化与部分冷凝进行精馏分离,由冷凝器和冷却器中的冷却介质将余热带走。 乙醇—水混合液原料经预热器加热到泡点温度后送入精馏塔进料板,在进料板上与自塔上部下降的的回流液体汇合后,逐板溢流,最后流入塔底。在每层板上,回流液体与上升蒸汽互相接触,进行热和质的传递过程。流程示意图如下图(图一)http://ng1.17img.cn/bbsfiles/images/2017/01/201701191701_669386_3005330_3.png2.塔的工艺计算2.1整理有关数据并绘制相关表格:2.1.1乙醇和水的汽液平衡数据(101.3KPa即760mmHg) 不同温度下乙醇和水的汽液平衡组成数据如下(见化工原理课本下册P269)(表1)液相摩尔分数x气相摩尔分数y温度/℃液相摩尔分数x气相摩尔分数y温度/℃0.000.001000.32730.582681.50.01900.170095.50.39650.612280.70.07210.389189.00.50790.656479.80.09660.437586.70.51980.659979.70.12380.470485.30.57320.684179.30.16610.508984.10.67630.738578.740.23370.544582.70.74720.781578.410.26080.558082.30.89430.894378.15根据以上数据画出以下乙醇与水的t-x(y)相平衡图(图2)及乙醇与水的x-y(图3):http://ng1.17img.cn/bbsfiles/images/2017/10/2016090520004514_01_0_3.pnghttp://ng1.17img.cn/bbsfiles/images/2017/10/2016090520005112_01_3005330_3.png2.2全塔物料衡算原料液中: 设A组分——乙醇;B组分——水乙醇的摩尔质量:M乙醇=46.07 kg/kmol;水的摩尔质量: M水=18.02 kg/kmol2.2.1查阅文献,整理相关的物性数据水和乙醇的物理性质(表2)http://ng1.17img.cn/bbsfiles/images/2017/10/2016090520015526_01_3005330_3.pnghttp://ng1.17img.cn/bbsfiles/images/2017/10/2016090520023175_01_3005330_3.pnghttp://ng1.17img.cn/bbsfiles/images/2016/09/201609052005_608514_3005330_3.pnghttp://ng1.17img.cn/bbsfiles/images/2016/09/201609052005_608515_3005330_3.pnghttp://ng1.17img.cn/bbsfiles/images/2016/09/201609052005_608517_3005330_3.pnghttp://ng1.17img.cn/bbsfiles/images/2016/09/201609052006_608518_3005330_3.png

哪位老师能推荐几款进口精馏设备?

色谱赛区第八届原创大赛这么火热,所以将在校期间没有进行发表数据有关气相色谱的一部分拿来参赛。 气相色谱法进行萃取精馏分离甲醇-碳酸二甲酯共沸物系的研究摘要 工业生产中,经常需要采用特殊精馏方法对存在的共沸物进行分离。近些年,绿色化学的兴起使得离子液体在萃取精馏技术中被用作萃取剂的研究得到了快速的发展。本文测定了甲醇-碳酸二甲酯(DMC)共沸物系的汽液平衡数据。并采用1-丁基-3-甲基咪唑三氟甲磺酸盐(OTf)离子液体作为萃取剂对其进行有效地分离。一、绪论 液体混合物的分离在化工生产中很常见,对其进行分离可以回收其中的有用组分或达到提纯的目的。分离互溶液体混合物的方法有很多种,蒸馏及精馏是众多分离方法中最常见的一种。但当液体混合物中的被分离组分如果可以形成共沸物,或者是两者之间的相对挥发度接近1,这时,采用普通的精馏技术对其进行分离,或在技术上不可达成,或在经济上不符合常理,这个时候就需要利用特殊精馏技术。特殊精馏就是向这种液体混合物中加入一个新组分,而这个新组分可以达到改变被分离组分间的相对挥发度的作用,从而使被分离组分易于分离的精馏过程。工业上常用的特殊精馏技术有萃取精馏技术、共沸精馏技术和加盐精馏技术三种。本文采用的是萃取精馏技术,萃取剂选用的是绿色溶剂离子液体。 离子液体(Ionic Liquid)是在室温状态或者处于低温时呈现液态,并且完全是由阳离子和银离子所构成的物质。它又被称为室温熔融盐或是室温离子液体。离子液体的阳离子是有机高分子,极性较小,阴离子是无机或有机阴离子,极性较大,这就造成了离子液体结构上的极度不对称性,使得离子液体在室温下不容易形成晶态而以液态形式存在。二、实验部分2.1 实验试剂及仪器 采用离子液体(OTf),对待分离组分甲醇-DMC进行分离。http://ng1.17img.cn/bbsfiles/images/2015/08/201508121418_560219_2984502_3.jpg2.2 主要实验仪器http://ng1.17img.cn/bbsfiles/images/2015/08/201508121419_560220_2984502_3.jpg 表2-2中为本实验中测定二元及三元组分的汽液相平衡数据所用到的主要实验仪器。 除表2-2中所列的实验仪器外,本实验还用到了尖头型微量进样器(1 μL)、水银温度计、氢气瓶、容量瓶、烧杯等仪器。2.3 实验装置 汽液相平衡数据的测定实验中,关键设备是汽液平衡釜,本实验采用的是型号为CE-2的改进的Othmer汽液平衡釜。改进的Othmer汽液平衡釜已经经过了多次数据的可靠性验证,被许多文献报道过。例如,Xing Liu等等利用此平衡釜在常压下测定了乙醇-水-2-羟基乙胺四氟硼酸盐的汽液相平衡数据,并利用热力学模型对实验数据进行了关联与回归,计算出实验数据的平均相对偏差在6.5 %以下;Orchillés A. V.等利用此平衡釜测定了含离子液体体系的多种三元组分的汽液平衡数据,同样计算出了平均相对偏差,均在4 %以下;Li等利用此平衡釜测定了含离子液体体系的三元组分汽液相平衡数据,平均相对偏差也都在5 %以下。 改进的Othmer汽液平衡釜的结构见图2-1。它测定VLE数据的原理是,将配置好的试样(二元或三元组分)加入到平衡室中,样品在加热棒的作用下,会在平衡室内达到平衡状态,利用微量进样器分别从汽相和液相取样口采样,利用气相色谱仪分析,就可得到该组的VLE数据。在整个实验过程中,压力控制器可以使得实验压力为常压,数据测定时的平衡温度也可以由温度计读得。http://ng1.17img.cn/bbsfiles/images/2015/08/201508121422_560221_2984502_3.jpg2.4 实验步骤 本文在101.3kPa下测定了甲醇– DMC二元体系,以及甲醇– DMC – OTf三元体系的汽液相平衡数据。离子液体的摩尔分数都采用了0.050, 0.100, 0.150三个系列,每个系列都测定了9个浓度点,每个浓度点都取样5次或以上,利用气相色谱仪分析数据,将多次平行的实验结果平均计算出最终摩尔分数。具体的实验步骤如下:(1)离子液体前处理。因离子液体较易吸水,在使用之前要将其在真空条件下干燥48 h(80℃)以除去其中的微量水。(2)配置溶液。实验数据测定需要的二元和三元组分,每个试样配置60 mL,各组分需要的加入量可提前算出后列成数据表。根据各组分需加入的质量数据表,利用电子天平称量,要求各组分加入的含量误差保持在0.001 g以下。配置好溶液后,将盛放溶液的锥形瓶用生胶带密封并标号。三元组分的溶液在使用后要回收其中的离子液体。(3)气密性检查。在开始实验前,要检查汽液平衡釜的气密性,保证实验的顺利进行。同时,用胶头滴管在放置温度计的槽口中滴入些许热导油,能淹没温度计的水银柱即可,使得实验过程中读取的平衡温度更加准确。(4)测定汽液平衡数据。将配置好的溶液摇匀并快速倒入平衡釜的平衡室,安装好平衡釜并放入加热棒,打开冷凝水,用生胶带将平衡釜各个接口密封。打开电源,逐步升温直到加热电流达0.2 A左右。通过控制电流将汽相回流速度维持在每秒2滴为宜,当平衡温度和汽相回流的速度保持恒定达30 min左右时,视为该组试样达到汽液平衡的状态。此时,读取温度计中的平衡温度,用润洗过的微量进样器分别从汽相和液相取样口取样放入气相色谱仪分析数据。通过调节气速,使出峰时间在6 min以内。多次测量每个数据点,峰面积的误差保证在0.0002以内。同时,整个实验的测量方式相同,包括进样位置和气速等,目的是为了减少人为的误差。(5)清洗实验仪器。每个实验点测定完成后,将电流调到零,关闭电源。待平衡釜降为室温,将溶液倒出并清洗。尤其是三元组分溶液(包含离子液体),溶液要回收,并需用纯溶剂反复清洗锥形瓶和平衡釜,尽量回收其中的离子液体。清洗之后,将平衡釜干燥。(6)回收离子液体。回收的含有离子液体的溶液集中加入到1000 mL的圆底烧瓶中,利用旋转蒸发仪,将其中的有机溶剂蒸发,剩余的离子液体循环使用。离子液体的回收过程与前处理过程相同,都需在真空条件下进行48 h(80℃),然后利用卡尔费休水分测定仪测量回收过后的离子液体含水量,达到标准后,放入对应离子液体瓶中待用。(7)实验结束。整天的实验结束后,关闭色谱工作站,将气相色谱仪电桥调为“0”,将加热状态调为“OFF”,等显示温度为40 ℃时,关闭气相色谱仪,等其温度降为室温时,关闭氢气罐开关。为了第二天实验的顺利进行,将衬管内的石英棉换新(为了阻止离子液体进入色谱柱),石英棉的数量不宜过多,根据经验添加。2.5 实验分析方法 本实验利用气相色谱仪对实验数据进行分析时,采用面积归一法测定各组分含量,其中色谱仪的分析条件是: 色谱柱:由Propak-Q填充,规格为3 m × 3 mm; 检测器:TCD,温度为453 K; 汽化室温度:443 K; 柱室温度:403K; 载气:氢气; 取样量:1μL左右。三、实验结果分析与讨论3.1 甲醇-DMC二元数据测定 为了验证本课题所用实验设备的可靠性,以及得到甲醇-DMC二元组分的交互作用参数和对应基团的基团作用参数,实验测定了101.3 kPa下甲醇-DMC二元体系的VLE数据。并绘制成汽液平衡曲线。圆圈处表示存在共沸

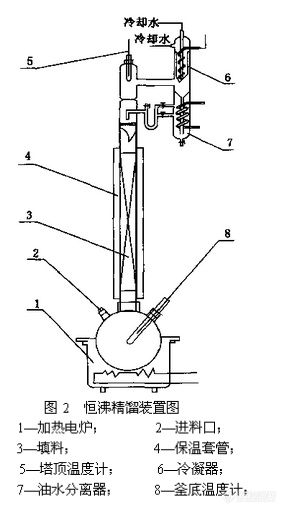

[color=black]乙醇-水均相恒沸精馏实验[/color][color=black]实验目的[/color][color=black]精馏是利用不同组份在气-液两相间的分配,通过多次气液两相间的传质和传热来达到分离的目的。对于不同的分离对象,精馏方法也会有所差异。例如,分离乙醇和水的二元物系。由于乙醇和水可以形成共沸物,而且常压下的共沸温度和乙醇的沸点温度极为相近,所以采用普通精馏方法只能得到乙醇和水的混合物,而无法得到无水乙醇。为此,在乙醇-水系统中加入第三种物质,该物质被称为恒沸剂。恒沸剂具有能和被分离系统中的一种或几种物质形成最低共沸物的特性。在精馏过程中恒沸剂将以共沸物的形式从塔顶蒸出,塔釜则得到无水乙醇。这种方法就称作恒沸精馏(共沸精馏)。[/color][color=black]对此我们进行实验,以下为此实验的目的:[/color][color=black]加强并巩固对恒沸精馏过程的理解,了解乙醇和水的分离方法;[/color][color=black]能够对精馏过程做全塔物料衡算;[/color][color=black]熟悉实验室的精馏设备的构造,掌握精馏操作的方法;[/color][color=black]学会使用[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相色谱[/color][/url]分析气、液两相组成。[/color][color=black]二、实验原理[/color][color=black] 恒沸精馏是向恒沸溶液中加入第三组分,使该组分能与原有溶液中的一个或多个组分形成恒沸物,且这种新恒沸物的挥发度显著地高于或低于原有各组分的挥发度,则新恒沸物中各组分的含量与原料液组成不同,可采用普通精馏方法予以分离。分离二元均相恒沸物常用的方法是通过加入一种恒沸剂,使其改变原混合物的性质,再进行三元物系的分离。[/color][color=black]在常压下,用常规精馏方法分离乙醇-水溶液,最高只能得到浓度为95.57%[/color][color=black]的乙醇。这是乙醇与水形成恒沸物的缘故,其恒沸点78.15℃,与乙醇沸点78.30℃十分接近,形成的是均相最低恒沸物。而浓度95%左右的乙醇常称工业乙醇。[/color][color=black] 实验室中恒沸精馏过程的研究包括以下几个内容:[/color][color=black] 1.恒沸剂的选择[/color][color=black] 恒沸剂的选择对恒沸精馏分离过程的效果影响极大。选择恒沸剂,首先要考虑恒沸剂的选择性要大。此外,还应考虑以下几个方面: [/color][color=black](1) 恒沸剂能显著影响待分离系统中关键组分的汽液平衡关系。 [/color][color=black](2) 恒沸剂至少与待分离系统中一个或两个( 关键) 组分形成两元或三元最低恒沸物,而且希望此恒沸物比待分离系统中各纯组分的沸点或原来的恒沸点低10℃以上,否则难以实现精馏分离。 [/color][color=black](3) 为使分离流程比较简单,恒沸剂回收容易,选用能生成均相恒沸物的恒沸剂。 [/color][color=black](4) 在所形成的恒沸物中,恒沸剂的比例愈少愈好,汽化潜热愈小愈好。这样不仅可减少恒沸剂用量,提高恒沸剂效率 也可减少循环量,以降低蒸发所需的热量及冷凝所需冷却的量。 [/color][color=black](5) 恒沸剂易于回收利用。一方面希望形成均相恒沸物,可以减少分离恒沸物的操作 另一方面,在溶剂回收塔中,应该与其它物料有相当大的挥发度差异。 [/color][color=black](6) 恒沸剂廉价、来源广、无毒性、热稳定性好和腐蚀性小等。[/color][color=black]就工业乙醇制备无水乙醇,适用的恒沸剂有苯、正己烷、环己烷、乙酸乙酯等.它们都能与水-乙醇形成多种恒沸物,而且其中的三元恒沸物在室温下又可以分为两相,一相富含恒沸剂,另一相中富含水,前者可以循环使用,后者又很容易分离出来,这样使得整个分离过程大为简化,对于本实验我们采用正己烷作为恒沸剂。[/color][color=black] 2.三相图[/color][color=black]三组分纯物质及恒沸物沸点图,并在三角形相图中给出三组分恒沸物溶解度曲线[/color][color=black] 图1 恒沸精馏原理图[/color][color=black] 3.恒沸剂的加入方式[/color][color=black]恒沸剂一般可随原料一起加入精馏塔中,若恒沸剂的挥发度比较低,则应在加料板的上部加入,若恒沸剂的挥发度比较高,则应在加料板的下部加入。目的是保证全塔各板上均有足够的恒沸剂浓度。[/color][color=black] 4.恒沸剂用量的确定[/color][color=black] 恒沸剂理论用量的计算可利用三角形相图按物料平衡式求解。若原溶液的组成为F点,加入恒沸剂S以后,物系的总组成将沿FB线向着B点移动。当物系的总组成移到G点时,恰好能将水以三元恒沸物的形式带出,以单位原料液F为基准,对水作物料衡算,得,[/color][color=black] [/color][color=black] [/color][color=black]恒沸剂S的理论用量为:[/color][color=black] [/color][color=black]式中:[/color][color=black]F—进料量; D—塔顶三元恒沸物量; S—恒沸剂理论用量;[/color][color=black]X[/color][sub][color=black]f,i[/color][/sub][color=black]—组分的原料组成; X[/color][sub][color=black]D,i[/color][/sub][color=black]—塔顶恒沸物中i组成。[/color][color=black]5.流程图[/color][color=black]三、实验装置与试剂[/color][color=black]1.实验装置[/color][color=black] 实验所用的精馏柱为内径20mm的玻璃塔,塔内分别装有不锈钢三角形填料和压延孔环填料,填料层高1m。塔身采用真空夹套以便保温。塔釜为100ml的三口烧瓶,其中位于中间的一个口与塔身相连,侧面的一开口为测温口,用于测量塔釜[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]温度,另一开口作为进料和取样口。塔釜配有350W电热器,加热并控制釜温。[/color][color=black] 经加热沸腾后的蒸汽通过填料层到达塔顶,塔顶采用一特殊冷凝头,以满足不同操作方式的需要。既可实现连续精馏操作,又可进行间歇精馏操作。塔顶冷凝液流入分层器后,分为两相,上层为油相,下层含水。[/color][img]https://ng1.17img.cn/bbsfiles/images/2022/11/202211301836120629_3317_4139407_3.png[/img][color=black] 图2 恒温精馏装置图[/color][color=black] 2.试剂[/color][color=black] 乙醇(95%),正己烷,[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相色谱仪[/color][/url][/color][color=black]四、实验步骤[/color][color=black] 1.称取X克95%(质量分数)乙醇,按恒沸剂的理论用量算出加入量;[/color][color=black] 2.将配置好的原料加入塔釜中,开启塔釜,加热电源及塔顶冷却水;[/color][color=black] 3.当塔顶有冷凝液时,便要注意调节回流流量,实验过程采用油相回流;[/color][color=black] 4.每隔10分钟记录一次塔顶塔釜温度,每隔20分钟,取塔釜[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]样品分析,当塔釜温度升到80℃时,若釜液纯度达98.37%以上即可停止实验;[/color][color=black] 5.取出分相器中的富水层,称重并进行分析。[/color][color=black] 6.切断电源,关闭冷却水,结束实验;[/color][color=black]7.实验中各点的组成均采用[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相色谱仪[/color][/url]分析法分析。[/color][color=black]五、实验数据记录[/color][align=center][color=black]表一、温度及塔釜组成随时间的变化关系数据表[/color][/align][table][tr][td=1,2][align=center][color=black]时间/min[/color][/align][/td][td=1,2][align=center][color=black]塔顶温度[/color][/align][align=center][color=black]℃[/color][/align][/td][td=1,2][align=center][color=black]塔釜温度[/color][/align][align=center][color=black]℃[/color][/align][/td][td=3,1][align=center][color=black]釜液组成/x[/color][sub][color=black]w[/color][/sub][color=black]%[/color][/align][/td][/tr][tr][td][align=center][color=black]乙醇[/color][/align][/td][td][align=center][color=black]水[/color][/align][/td][td][align=center][color=black]正己烷[/color][/align][/td][/tr][tr][td][align=center][color=black]10[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]20[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]30[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]40[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]…[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][td][/td][/tr][/table][align=center][color=black]表二、[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相色谱仪[/color][/url]实验数据分析采集表[/color][/align][table][tr][td][align=center][color=black]物相名称[/color][/align][/td][td][align=center][color=black]质量/g[/color][/align][/td][td][align=center][color=black]物质[/color][/align][/td][td][align=center][color=black]峰面积[/color][/align][/td][td][align=center][color=black]质量矫正因子[/color][/align][/td][td][align=center][color=black]质量分数[/color][/align][/td][td][align=center][color=black]质量/g[/color][/align][/td][/tr][tr][td=1,3][align=center][color=black]富水相[/color][/align][/td][td=1,3][/td][td][align=center][color=black]水[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]乙醇[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]正己烷[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td=1,3][align=center][color=black]富正己烷相[/color][/align][/td][td=1,3][/td][td][align=center][color=black]水[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]乙醇[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]正己烷[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td=1,3][align=center][color=black]塔釜[/color][/align][/td][td=1,3][/td][td][align=center][color=black]水[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]乙醇[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]正己烷[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td=1,4][align=center][color=black]原料乙醇[/color][/align][/td][td=1,2][/td][td][align=center][color=black]水[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]乙醇[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td=1,2][/td][td][align=center][color=black]水[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]乙醇[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][tr][td][align=center][color=black]原料正己烷[/color][/align][/td][td][/td][td][align=center][color=black]正己烷[/color][/align][/td][td][/td][td][/td][td][/td][td][/td][/tr][/table][color=black]六、计算实例[/color][color=black]以以下这组数据为例进行计算:[/color][table][tr][td][align=center][color=black]物系[/color][/align][/td][td][align=center][color=black]进料量kmol/h[/color][/align][/td][td][align=center][color=black]进料组成x[/color][sub][color=black]f[/color][/sub][/align][/td][td][align=center][color=black]塔釜组成x[/color][sub][color=black]w[/color][/sub][/align][/td][/tr][tr][td][align=center][color=black]乙醇—水[/color][/align][/td][td][align=center][color=black]100[/color][/align][/td][td][align=center][color=black]0.38[/color][/align][/td][td][align=center][color=black]0.99[/color][/align][/td][/tr][/table][color=black]计算恒沸剂的质量流量[/color][color=black] [/color][size=18px][color=black]解:由题意得F:100 Kmol/h [/color][/size][size=18px][color=red] [/color][/size][size=18px][color=black] X[/color][/size][sub][size=18px][color=black]F[/color][/size][/sub][size=18px][color=black]:0.38 Xw:0.99[/color][/size][color=black]七、实验结果及讨论[/color][color=black] [/color][img]https://ng1.17img.cn/bbsfiles/images/2022/11/202211301836134558_9407_4139407_3.jpeg[/img][color=black]八、预习与思考[/color][color=black]1、如何计算连续精馏中恒沸剂的最小加入量? [/color][color=black]答:⑴在指定的压力下,做水-乙醇-正己烷的三角相图;[/color][color=black]⑵根据相关文献在图上确定共沸物组成点(自由度为1,所以务必确定是该压力下的共沸点组成),包括三元恒沸物,所有可能的二元恒沸物。按照实验原理中的说明做出下面的连线。由沸点参数可知,原料液组成应控制在ΔATAB[/color][sub][color=black]Z[/color][/sub][color=black]中;[/color][color=black]⑶连接F,B两点,交ΔATAB[/color][sub][color=black]Z[/color][/sub][color=black]于H和I,这两点分别是加入恒沸剂的最小量和最大量。[/color][color=black]⑷从图上可以读出各线段长度。利用杠杆规则,恒沸剂最小加入量时混合液的组成为H, 则m[/color][sub][color=black]B[/color][/sub][color=black]=m[/color][sub][color=black]F[/color][/sub][color=black]*|HF|/|BH|。[/color][color=black]2、分析实验过程中产生误差的原因?[/color][color=black]答:之所以会引起误差,主要是因为该求算方法计算的只是塔顶馏出液的组成,而塔顶馏出液实际上是三元恒沸物与二元恒沸物的混合液。该实验过程并没有很好地对三元恒沸物蒸尽的临界点进行控制,因而没法按照精确方法计算。[/color][color=black]3、除无水乙醇恒沸剂外,查文献说明,还有哪些物系,可以用恒沸精馏方法分离?[/color][color=black]答:[/color][color=black] [/color][color=black]在文献中,分别用苯、环己烷、正己烷、乙酸乙酯、三氯甲烷为恒沸剂,恒沸精馏135min,结果如下表:[/color][align=center][color=black]表三、恒沸剂类型与塔釜乙醇浓度关系[/color][/align][table][tr][td][align=center][color=black]恒沸剂[/color][/align][/td][td][align=center][color=black]苯[/color][/align][/td][td][align=center][color=black]环己烷[/color][/align][/td][td][align=center][color=black]正己烷[/color][/align][/td][td][align=center][color=black]乙酸乙酯[/color][/align][/td][td][align=center][color=black]三氯甲烷[/color][/align][/td][/tr][tr][td][align=center][color=black]乙醇浓度/%[/color][/align][/td][td][align=center][color=black]99.25[/color][/align][/td][td][align=center][color=black]99.88[/color][/align][/td][td][align=center][color=black]98.37[/color][/align][/td][td][align=center][color=black]98.61[/color][/align][/td][td][align=center][color=black]99.45[/color][/align][/td][/tr][/table][color=black] 由表1可以看出,使用环己烷作为恒沸剂,制备无水乙醇的效果最佳,可得到99. 88% (质量分率)的无水乙醇。可达到同样效果的恒沸剂还有苯和CHCl[/color][sub][color=black]3[/color][/sub][color=black],然而苯的毒性太大,对环境的污染比较严重;CHCl[/color][sub][color=black]3[/color][/sub][color=black] 的理论加入量远大于环己烷,浪费原料。[/color][color=black]4、均相和非均相连续恒沸精馏的共同点和区别是什么?试分别阐述。[/color][color=black] 答:区别:非均相恒沸精馏中加入第三组分(恒沸剂)后能与原来的组分形成两个[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url],采用分相器使恒沸剂回流,另一相采出,可以节省恒沸剂的使用量;而均相恒沸精馏回流到塔内的是多组元恒沸物,恒沸剂的用量和能耗均较高。[/color][color=black] 共同点:均是通过加入恒沸剂与系统中一种或多种物质形成最低恒沸物,恒沸剂以恒沸物的形式从塔顶蒸出,塔釜得到相对较纯的组分。[/color]

蒸馏和精馏:使用广泛的纯化方法,根据液体混合物中液体与蒸汽之间混合组分的分配差别进行纯化,是纯化挥发性和半挥发性化学试剂的第一选择。 蒸馏和精馏的实际应用:蒸馏和精馏主要用于液体、或是加热可成为液体的化学试剂,特别是用于有机化学试剂的纯化。在蒸馏或精馏之前,有时可加入某些化学试剂,与欲纯化的化学试剂中的杂质发生化学反应,生成沸点更高(或更低)的物质,在蒸馏或精馏是更容易除去。 在蒸馏或精馏时,往往是除去最初馏出的馏分和最后剩下的馏分,两头除去的越多,得到的化学试剂纯度就越高,但产率越低。。。 下面介绍几个用蒸馏或精馏方法纯化的化学试剂: 1.盐酸的提纯: (1)除去一般杂质的盐酸用三次离子交换水将一级盐酸按盐酸:水=7:3的体积比稀释(或按1:1稀释,按此比例稀释仅得到浓度为6N的盐酸)。将此盐酸1.5升装入2升的石英或硬质玻璃蒸馏瓶中,用可调变压器调节加热器,控制馏速为200毫升/小时,弃去前段馏出液150mL,取中段馏出液1升,所得的纯盐酸浓度为6.5~7.5N,铁、铝、钙、镁、铜、铅、锌、钴、镍、锰、铬、锡的含量在5′10-6--2′10-7%以下。 (2)除去砷的盐酸用三次离子交换水将一级盐酸按7:3的体积比稀释,加入适量氧化剂(按体积加入2.5%硝酸或2.5%过氧化氢或高锰酸钾0.3克/1.5升)。将此盐酸1.5升装入2升的石英或硬质玻璃蒸馏瓶中,放置15分钟后,以100毫升/小时的馏速进行蒸馏。弃去前段馏出液150毫升,取中段馏出液1升备用。砷的含量在1′10-6%以下。 2. 硝酸的提纯于2升硬质玻璃蒸馏器中,放入1.5升硝酸(一级品),在石墨电炉上借可调变压器调节电炉温度进行蒸馏,馏速为200-400毫升/小时,弃去初馏份150毫升,收集中间馏份1升。 将上述得到的中间馏份2升,放入3升石英蒸馏器中。将石英蒸馏器固定在石蜡浴中进行蒸馏,借可调变压器控制馏速为100毫升/小时。弃去初馏份150毫升,收集中间馏份1600毫升。铁、铝、钙、镁、铜、铅、锌、钴、镍、锰、铬、锡的含量在2′10-7%以下。

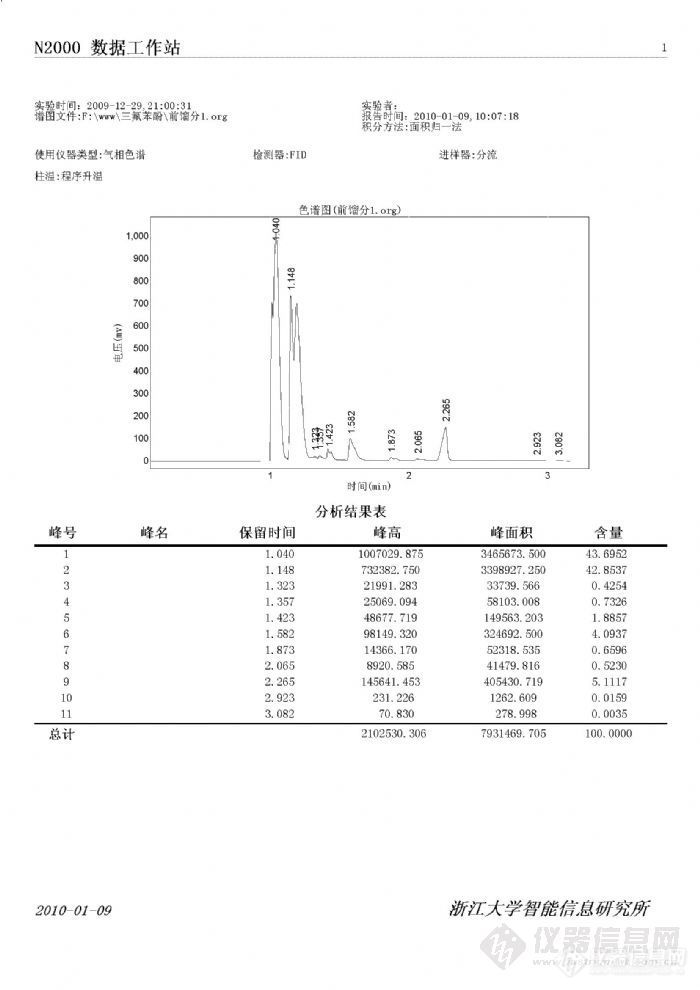

如前馏分和中间馏分谱图所示:检测条件:气化室,检测器温度280度,柱温170度恒温,色谱柱是:SE-54问题1:精馏过程中前馏分杂质自始至终除不掉,可以排除主成分分解的因素;为什么?问题2:从中间馏分图看前馏分杂质拖尾严重以致产生波浪峰,什么样的官能团能产生这样的峰呢?30米长的毛细管柱子都不能分离好,普通的精馏柱更白搭;换台仪器测同样的效果。[img]http://ng1.17img.cn/bbsfiles/images/2010/01/201001091029_195388_1964492_3.jpg[/img][img]http://ng1.17img.cn/bbsfiles/images/2010/01/201001091030_195389_1964492_3.jpg[/img]

真空丙烯腈精馏塔塔顶丙烯腈取样,由于丙烯腈毒性较大,现场取样危险这里有哪个朋友对毒性较大的化学品现场取样有经验的,能否告诉我怎么对取样设备进行设计。现场取样如何设计,丙烯腈是否可以现场在线检测纯度??

基于Excel Matlab AspenPlus对精馏工业过程的研究【论文学科】化学工程论文【论文级别】硕士论文,硕士毕业论文,硕士研究生论文【中文关键词】间歇精馏论文; 连续精馏论文; Excel论文; Matlab论文; Aspen plus论文【中文题名】基于Excel Matlab AspenPlus对精馏工业过程的研究【英文题名】Study of Distillation Technology Process Using Excel Matlab AspenPlus【所属分类】工程科技II,工业通用技术及设备,工程基础科学【英文关键词】Batch distillation; Continuous distillation; Excel; Matlab; Aspen plus【中文摘要】基于Excel,Matlab和Aspen plus软件,对间歇精馏、连续精馏工艺计算进行了深入研究。在间歇精馏方面,以正庚烷~正辛烷为例,首先用Excel对回流比恒定的间歇精馏工艺计算进行了深入定量研究,发现文献的计算方法存在不妥之处,找到了正确的改进措施。其次,研究了通过Word与Matlab Notebook动态链接和交互作用,实现保持馏出液组成恒定间歇精馏工艺计算,并获得两个重要结论:第一:釜液组成随回流比变化为Xw=-0.0012R~3+0.0276R~2-0.2217R+0.7581,呈3次函数关系。因此,就经济性而言,操作终了的釜液组成不应低于0.14;第二,数值计算dx取值大小对精馏时间计算结果的影响为T=7.0729dx~2+0.045dx+2.5648。故该方程的极限值即为不受计算过程影响的准确精馏时间。在连续精馏方面,通过精馏分离法用Aspen Plus化工计算软件完成(来源:ABC61论文29网www.abclunwen.com)了从芳烃抽余油中分离工业级正己烷的模拟计算。此次模拟包括填料塔和板式塔模块,模拟结果与工业数据吻合较好。通过对填料塔和板式塔的进料位置,回流比,馏出液回收率等操作变量进行灵敏度分析,找出参数变化规律,最后通过对正己烷精馏系统操作参数的优化,达到了克拉玛依康佳包装有限责任公司委托的产品工业正己烷的技术指标要求。(来源:A87BC论文网www.abclunwen.com)【英文摘要】 Some of problems in distillation technology process are studied using Excel, Matlab and Aspen plus.In batch distillation,based on researching quantitatively to fix the reflux ratio by means of Excel in details as an example of n-heptane and n-octane, it discovers that there are some of inappropriate in reference, finds out the corrective. It is shown to calculate quantitatively to fix overhead component by means of chaining Microsoft Word with Matlab Notebook as an example of n-heptane and n-octane, and gets the facts that relationship between components of liquid within the still and reflux ratio of R is Xw = -0.0012R~3 + 0.0276R~2 - 0.2217R + 0.7581, witch is third-order power function, then in speaking economically the component at ending operation is not less than 0.14, and that magnitude of dx effecting on operating time calculated is T = 7.0729dx~2 + 0.045dx + 2.5648, in light of, accurate operation time is limit value of the equation.In Continuous distillation, completed the simulation of the separation of N-hexane from raffinate aromatic oil by using Aspen Plus. Distillation process including packing tower and plate tower modules, simulation results and industry data agree well. Through sensitivity analysis to the feed position,Reflux retio and distillate rate,finds out the order of parameters changes.at last,meet the product requirements through the optimization of operating parameters commissioned by Karamay Kang Jia limited liability company.摘要2-3Abstract3第一章 引言6-11 1.1 本研究领域的国内外现状6-9 1.2 论文所要解决的问题9 1.3 使用价值与研究的必要性9-11第二章 相关软件简介11-17 2.1 Excel软件简介11-12 2.2 Matlab软件简介12 2.3 Aspen Plus软件简介12-17第三章 间歇精馏的计算的计算17-25 3.1 保持馏出液组成恒定的间歇精馏计算17-21 3.2 保持回流比恒定的间歇精馏计算21-25第四章 连续精馏计算25-59 4.1 原工艺流程25-26 4.2 模拟前期工作26-29 4.3 方案1模拟计算29-41 4.4 方案2模拟计算41-52 4.5 两种方案主要计算结果对比52-54 4.6 物性参数方法的选择与计算结果对比54-55 4.7 连续精馏计算经济效益分析55-59第五章 结论59-61参考文献61-64附录一 符号表64-65[

混酸:硫酸、乙酸、硝酸精馏分离工艺上注意什么?

精馏得到三苯基膦,其中含有少量三苯基氧膦,想对其定量,使用乙腈-水做流动相,柱温25℃,测样时进3-5针,三苯基氧膦峰面积越来越大,猜测在测样过程中可能有三苯基膦氧化生成了三苯基膦,请问如何防止测样时三苯基膦氧化生成三苯基氧膦呢?

硕士论文(1)分批精馏优化及带有中间贮罐和侧线出料间歇精馏(2)具有回流段的间歇精馏过程研究(3)间歇精馏模拟新算法的研究

你好!我们在分析车间生产的产时,发现在精馏的产品中,仍然有溶剂在这是怎么回事?我们的溶剂是甲醇,精馏的温度是110度,请问在做[url=https://insevent.instrument.com.cn/t/Mp]气相色谱[/url]分析时,怎么还是有甲醇峰出现?是仪器有问题还是生产的问题?

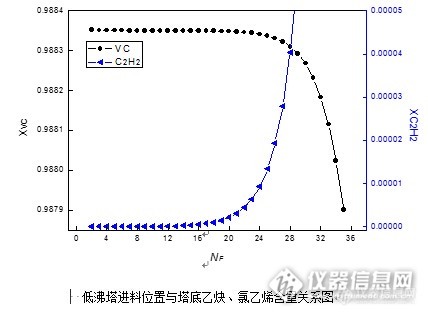

前言 采用Aspen Plus化工流程模拟软件对氯乙烯精馏过程低、高沸塔,进行了设计计算,将模拟计算结果进行了初步分析处理,与工业运行结果对比,有良好的吻合。氯乙烯精馏工艺流程 氯乙烯精馏系统由低沸塔和高沸塔组成,工艺流程如图1所示。由压缩机来的粗氯乙烯原料气经冷凝液化及除水后进入低沸塔(T1),将大部分低沸点杂质去除,塔底馏出液经中间槽(B)进入高沸塔(T2),将高沸点杂质去除,精氯乙烯产品由T2塔顶采出。http://ng1.17img.cn/bbsfiles/images/2015/09/201509272101_568154_1070181_3.jpg原料组成及设计要求 粗氯乙烯进料总量为549.025kmol/h,其组成质量分数为氯乙烯(VC)98.76%;重关键组分以1,1-二氯乙烷(EDC)计为0.53%(其中包括反式1,2-二氯乙烯、顺式1,2-二氯乙烯、1,2-二氯乙烷和乙醛等物质);轻关键组分以乙炔(C2H2)计为0.11%(包括氯甲烷、甲烷、乙烷和氢气等物质);其余为水。 要求达到的分离指标:塔顶产品VCM纯度大于99.99%(干基),EDC等高沸物含量小于5ppm,C2H2等低沸物含量小于1ppm。操作压力分析 氯乙烯精馏过程的操作压力,与氯乙烯以及被分离杂质的性质相关。1个标准大气压下,纯氯乙烯的沸点为-13.9℃,随着压力的升高沸点也相应增高,如表1.1所示。表1.1 氯乙烯沸点 压力(MPag) 0 0.2 0.3 0.4 0.5 VC沸点(℃) -13.9 16.2 25.7 33.5 39.7 低沸塔所处理的乙炔-氯乙烯混合物的沸点,因乙炔和其他低沸物的存在使混合物沸点相应降低。随乙炔量的增加,混合液的沸点下降很快。 因此,低沸塔若在较低压力或常压下操作,则全凝器温度可能降低到-1~-20℃,尾气冷凝器温度甚至需要降低到-55℃以下,这样就必须用液氨直接蒸发来获取低温。温度越低对于相同的耗电量,其动力电消耗量将显著增加,也就增加了氯乙烯的生产成本。此外,常压下操作将使塔底温度必须控制在0~-5℃左右,用于塔釜加热的热载体就需要选用特殊的化合物,而粗氯乙烯进入精馏操作之前,也必须严格的脱水干燥,否则,即使存在微量的水分都会引起精馏系统因结冰而被堵塞,影响正常的操作。因此,氯乙烯的精馏操作应加压进行。 至于操作压力的合理确定一般也还需要考虑氯乙烯压缩机的需用压缩比、压力增高后所需理论板数的增加,以及设备机械强度的提高带来的建设投资费用增加等因素。一般选择操作压力在0.5~0.6MPa(表压)左右。 高沸塔所处理的氯乙烯-高沸点物混合液的沸点,因高沸点物的存在,使得混合物沸点相应地比低沸塔混合物来得高(主要高沸点物的沸点范围在21~113.5℃),适当降低压力可以减少高沸塔所需的理论塔板数。工业上一般选择高沸塔操作压力在0.25~0.35MPa(表压)左右。物性方法的选择 流程模拟所用的物性方法和物性数据的选择直接影响到模拟结果的准备性。粗氯乙烯体系中存在氯乙烯、二氯乙烷、水等,属于极性非理想物系,不含电解质,有二元相互作用参数。本文选用NRTL活度系数模型用于该体系的模拟计算。活度系数模型能准确的模拟极性非理想体系的气-液平衡、气-液-液平衡及液-液平衡,其中NRTL模型在表示二元和多元体系的气液平衡和液液平衡方面尤为显著,且对水溶液体系的描述优于其他方程。 NRTL模型应用于液相非理想及无不冷凝组分物系,可用于液-液部分互溶体系;可用于处理高度非理想的极性或非极性混合物。NRTL模型具有与WILSON模型基本一致的拟合和预测精度,不同的是,NRTL模型可用于部分互溶体系,能使汽液平衡和液液平衡同一关联;只要有二元数据的拟合参数,NRTL模型便可预测多元体系的活度系数,克服了WILSON模型的缺陷。 NRTL模型是以局部摩尔分数和局部组成为基础,方程式为:http://ng1.17img.cn/bbsfiles/images/2015/09/201509272103_568155_1070181_3.jpghttp://ng1.17img.cn/bbsfiles/images/2015/09/201509272103_568156_1070181_3.jpg AspenPlus的物质数据库中包含了很多物质的物性数据,会根据模型需要自动调取数据进行计算。验证NRTL模型能否对精馏过程进行准确的模拟计算,要看该模型能否准确的预测混合物中相关组分的汽液平衡数据。http://ng1.17img.cn/bbsfiles/images/2015/09/201509272105_568157_1070181_3.jpghttp://ng1.17img.cn/bbsfiles/images/2015/09/201509272105_568158_1070181_3.jpg 由图可知,在氯乙烯装置的操作范围内,即0℃~50℃及0.32MPag~0.55MPag之间,采用NRTL活度系数模型计算出的汽液平衡数据与《化学化工物性数据手册》中查得的数据基本一致,初步认定采用NRTL物性方法是可行的。灵敏度分析 依据严格法计算,满足低沸塔分离要求的塔板数为36块(冷凝器和再沸器各为一块板),进一步分析最优的进料位置、回流比及馏出比。在满足一定分离效果的情况下,最佳进料位置对应的才是最优回流比,所以先对进料位置进行优化分析。低沸塔灵敏度分析(1)低沸塔进料位置分析对于低沸塔,塔釜的出料即高沸塔的进料,因此出料中VC的含量可以作为衡量塔分离效果的指标。同时C2H2等低沸物大部分由低沸塔的塔顶排除,因此需控制塔底出料中C2H2的含量小于1ppm。选取进料板位置为2~35块范围,对塔底C2H2质量分数(T1B-XC2H2)、塔底VC质量分数(T1B-Xvc)、塔顶VC质量分数(T1D-Xvc)、冷凝器热负荷(C-DUTY)及再沸器热负荷(R-DUTY)做灵敏度分析。冷凝器和再沸器的热负荷以MMkcal/hr记。表1.3-1 进料位置灵敏度分析 进料板 位置 T1B-Xvc T1D-Xvc T1B-XC2H2 C-DUTY R-DUTY 2 7.16E-09 0.988352 0.96327 -0.11

论文摘要::以饮用水中痕量挥发性有机物(VOCs)非目标筛查为目的,构建了一种新型的大体积水样高倍富集装置。对其精馏管长度、回收冷凝液体积、吸收介质等影响富集效果的关键因素进行了优化。该装置以水蒸气为吹扫气,同时以水作为吸收剂,将1L水样富集浓缩至5mL后,可使原有吹扫捕集-气相色谱-质谱法(P&T-GC-MS)分析VOCs 的灵敏度提高1-2个数量级。用该方法对某净水厂的源水与出厂水进行了痕量VOCs 的定性分析与比较。与传统P&T-GC-MS方法相比,本方法对两种水样的污染物检出数目由原来的无检出和5种分别提高至16种和35种。分析结果表明饮用水消毒前后污染物的种类及含量存在显著差异。

本人做食品风味分析,溶剂使用二氯甲烷或者戊烷—乙醚,精馏的时候塔顶的和塔底的温度一般设置多少度。 以二氯甲烷为例如果设置塔顶温度为39℃塔底温度要超过60℃,较高温度话风味物质可能会有相互反应的风险,如果温度太低二氯甲烷过不去不能实现浓缩的效果。现在采取的措施是对分馏柱进行加热到40℃,效果明显但是可能低沸点组分损失较大。 假如溶剂换成乙醚-戊烷,那么塔顶和塔底温度如何选取?对分馏柱加热从而降低塔底加热温度的浓缩方法是否可取?有没有做风味物质的大神这两种溶剂提取的优缺点帮我分析下? 烦死请大神们帮忙提点二意见!

请问精馏塔出口物料的纯度有什么在线监测方式,在线红外分析仪可以吗?或者有别的方式?

大神们好! 最近在用500mm尖刺形分馏柱进行食品风味物质的浓缩,我用液液萃取的方法使用600mL戊烷-乙醚在100mL汤料中提取风味物质。 这600毫升的溶剂需要浓缩到1毫升。我用40℃的温度,以及4℃的冷却水温度(不知道4℃会不会太高了),浓缩了18小时结果到10毫升左右的时候浓缩不动了!想请教一下大神们如果使用溶剂法提取风味物质怎么样能够高效且准确的浓缩到1毫升? 我目前的做法是浓缩到10毫升以后倒出来,用氮吹仪浓缩到1毫升。 这个精馏的方法时间太久了……有点受不了,提高温度可以加快浓缩速度但是怕样品损失大。

由于朋友着急需要应付成教毕业论文翻译设计,那位朋友手头能有化工精馏方面得中英文文章给我一份,谢谢坛友了!!EMAIL:bq_2002@163.com

论文学科】化学工程论文【论文级别】硕士论文,硕士毕业论文,硕士研究生论文【中文关键词】丙烯精馏塔论文; Aspen Plus论文; Aspen Dynamics论文; 稳态模拟论文; 动态模拟论文; 优化论文【中文题名】丙烯精馏塔过程模拟【英文题名】Process Simulation for Propylene Rectification Tower【所属分类】工程科技I,有机化工,基本有机化学工业【英文关键词】propylene rectification tower; Aspen Plus; Aspen Dynamics; stable-state simulation; dynamics simulation; optimization【中文摘要】利用Aspen Plus及Aspen Dynamics模拟软件对丙烯精馏塔的操作进行了稳态及动态模拟,通过模拟结果与实际操作结果的对比,验证了DJ型塔板具有高效率和大通量的优点,利用模拟结果与设计数据的对比关系,对液泛系数模拟值进行了76%的合理修正,开辟了以普通塔板代替DJ型塔板进行过程模拟的新方法,得出该塔的理论板数为128块,多于改造设计的估算值118块,表明改造设计对理论塔板数估算偏少导致实际塔板数不足是第一次改造不成功的主要原因。确立了合理的模拟优化步骤:确定模拟输入初值→最佳进料位置→最佳回流比→最佳产出量范围→其他优化参数。总结出了丙烯精馏塔的优化调整规律:在相同进料组成下,当进料量增加时,最佳回流比及最佳进料位置固定不变,塔釜产出量增大,产出量的可调整范围也相应扩大,塔顶冷却器负荷、塔釜再沸器负荷增大,塔釜温度基本不变,液泛系数增大;在相同进料量下,当进料组成中丙烷含量增加(来源:Aad2dBC论文网www.abclunwen.com)时,最佳进料位置板数增大,最佳回流比增大,塔釜产出量增大,产出量的可调整范围也相应扩大,塔顶冷却器负荷、塔釜再沸器负荷增大,塔釜温度降低,液泛系数增大。操作优化后,塔顶丙烯浓度在99.63%~99.65%,塔釜丙烯浓度在5.43%~7.92%。两塔位置对换,有利于大加工量下的操作。动态特性表明,无论是进料量、进料组成还是回流量扰动,均对操作产生了较大影响,主要体现在406塔釜温度、冷却器负荷、再沸器负荷、塔顶丙烯浓度、塔釜丙烯浓度、塔顶产出量、塔釜产出量的波动上,尤其是塔顶产出量和塔釜产出量不仅波动大,而且响应迅速,塔顶丙烯浓度及塔釜丙烯浓度的响应速度缓慢,波动持续时间均超过3h,动态特性要求操作人员必须采取比较平稳且循序渐进的方式进行操作调整。仪表调节规律对动态特性具有重要的影响。(来源:ABabC论文0808网www.abclunwen.com)【英文摘要】 The process of propylene rectification tower was simulated in stable-state and dynamic simulation with Aspen Plus and Aspen Dynamics.The high efficiency and large throughput of DJ type plates were verified by comparing the simulateion results with practical operating results.The simulation value of flooding modulus was modified reasonably by 76% using the contrast results between simulation results and design data.A new way of process simulation with common plates instead of DJ type was created accordingly.It was found that the number of theoretical plates was 128,more than designed number of 118 for reconstruction,which indicated that the main reason failed the reconstruction for the first time was the lack of plates due to estimated less of designed theoretical number of plates.Reasonable optimum simulation process were:confirmation of simulation input initial value―best feed inlet―best reflux ratio― best yield range― other optimized parameters.The optimized adjusting rules for propylene rectification tower were summarized as following:with the same composition but increased amount of feed, the best reflux ratio and feed inlet kept unchanged, and the yield of column went up, the adjusting range of yield expanded respectively,the load of overhead condenser and column reboiler raised,the temperature of column stabilized and the flooding modulus added too;with the same amount of feed but increased content of propane,the number of plates in the best feed inlet,the best reflux ratio and the yield of column increased respectively,and the adjusting range of yield expanded,load of overhead condenser and column reboiler raised,column temperature down and flooding modulus up.Followed with optimized process,the concentration of propylene overhead kept at 99.63% to 99.65%,and the concentration in column pot lied from 5.43% to 7.92%.Exchanging the two towers position was beneficial to process under large amount.Dynamics properties showed that the amount or composition of feed,or quantity of reflux disturbance all had relatively great impact on the process,which mainly reflected on the fluctuation of 406 tower pot temperature,condenser and reboiler load,concentration of propylene over and in the column,the yield over and in the column which not only fluctuated greatly,but responded rapidly.The concentration of propylene over and in the column responded slowly and the fluctuating period exceeded 3 hours.These dynamic properties required steady and gradual operation and adjustment.The adjusting rules for instruments impacted the dynamics properties greatly.中文摘要3-4ABSTRACT4前言7-8第一章 化工过程模拟技术的发展与应用8-15[

答:精馏、蒸馏和热解过程中被提纯的物质及其所含杂质的沸点各不相同,有高有低,比要得到的物质沸点高的称为“高沸点杂质”。因此,精馏、蒸馏和热解工艺过程,被提纯后残留于釜底的均属于“高沸点残余物”。

对于GPC净化的流出的溶剂您会回收精馏后重复使用吗?

[font=仿宋_GB2312][size=21px][color=#6b6b6b]答:精馏、蒸馏和热解过程中被提纯的物质及其所含杂质的沸点各不相同,有高有低,比要得到的物质沸点高的称为[/color][/size][/font][font=仿宋_GB2312][size=21px][color=#6b6b6b]“高沸点杂质”。因此,精馏、蒸馏和热解工艺过程,被提纯后残留于釜底的均属于“高沸点残余物”。[/color][/size][/font]