拓宽实习渠道,深耕校企合作 | 深圳职业技术学院学生参观一正科技实习基地

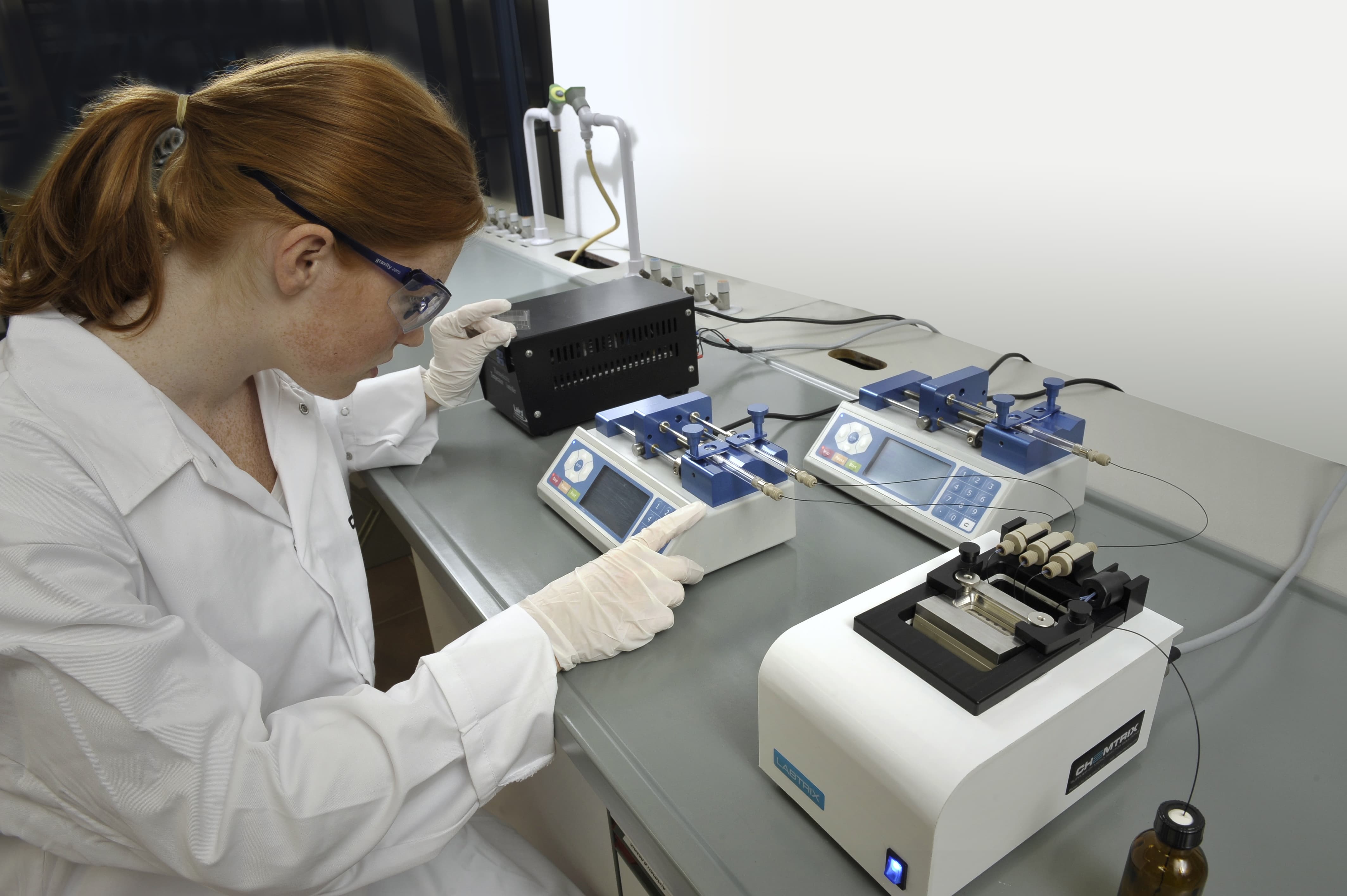

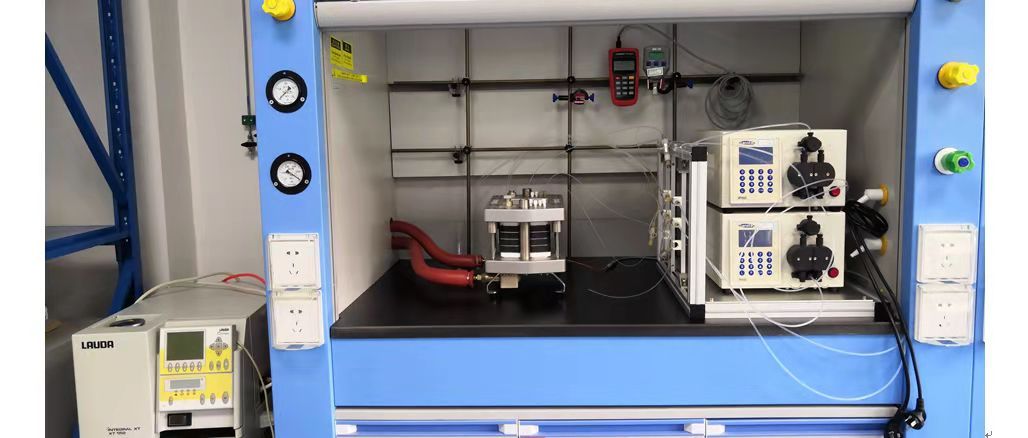

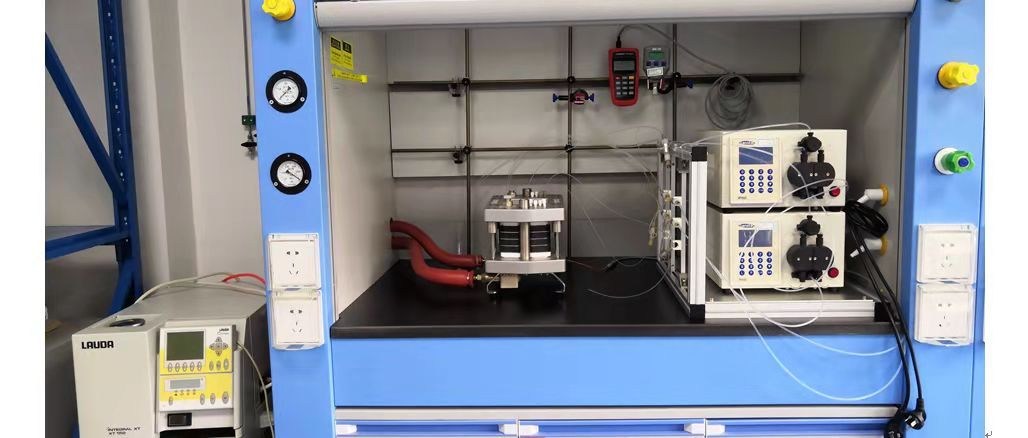

2022年11月14日,深圳职业技术学院组织2021级精细化工专业学生到一正科技进行实习基地参观。期间,我司运营经理李嫣然对公司业务及实习岗位,待遇进行了详细介绍。深圳市一正科技有限公司成立于2006年,是深圳市高新技术企业、国家高新技术企业和深圳市高新技术产业协会会员单位。主营连续流微反应器产品及实验室自动检测化学仪器,为客户提供专业的连续流工艺整体解决方案和实验室系统解决方案。公司具有十几年的国外产品代理经验,也是国外众多知名品牌在中国的总代理和技术服务中心。近年由贸易型公司向研发生产型公司过渡。公司对各岗位人才求贤若渴,员工素质不断提高,目前,30%以上具有硕士及以上学历。经过不断的创新与累积,2015年公司通过了ISO 9001认证,具有Ezone自主品牌,取得了30余项实用新型专利及10余项发明专利,开发了微通道固定床反应器、连续流光电催化反应器等装置,在市场上得到良好的反馈,用户遍布高校研究院和药企、精细化工企业。2020年还参与多项深圳市科技项目,具有雄厚的技术实力。关于实习/兼职,目前可提供装配工程师、测试工程师、研发助理、商务/市场文员、销售助理等岗位,有系统的新员工入职培训,包括产品知识及技能培训等,专人帮扶指导,帮助同学们将所学理论知识融会贯通应用于实际工作,为以后就业求职打好基础。另外公司还提供优越的福利待遇:如5天7小时工作制,六险一金,法定节假日、带薪年假、超长福利年假;丰厚年终奖、出差补贴、通讯补贴、交通补贴;生日礼金/礼品、传统节日礼金/礼品、持续供应的零食点心、咖啡、茶叶等;每月都有的健身/娱乐活动、省内外旅游、出国游等。同学们对所提供的岗位及待遇非常感兴趣,会后与我司HR保持紧密的联系。我司也会努力回馈社会,提供更多的就业岗位及机会。【一正科技简介】一正科技成立于 2006 年,作为深圳市高新技术企业、国家高新技术企业和深圳市高新技术产业协会会员单位,2015 年公司通过了 ISO 9001 认证,具有 Ezone 自主品牌。一正科技注重自有知识产品的申请和保护,已取得了 10 项实用新型专利及 4 项发明专利。开发了微通道固定床反应器、连续流光电催化反应器等装置并在市场上得到良好的反馈,用户遍布高校研究院和药企、精细化工企业。 作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。 公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。 公司网址:www.e-zheng.com联系电话:0755-83549661产品热线:400-0755-403

企业动态

2022.11.17

一正科技PER-10连续流光电化学反应器应用 【南京大学ACS Catalysis案例】光氧化还原活

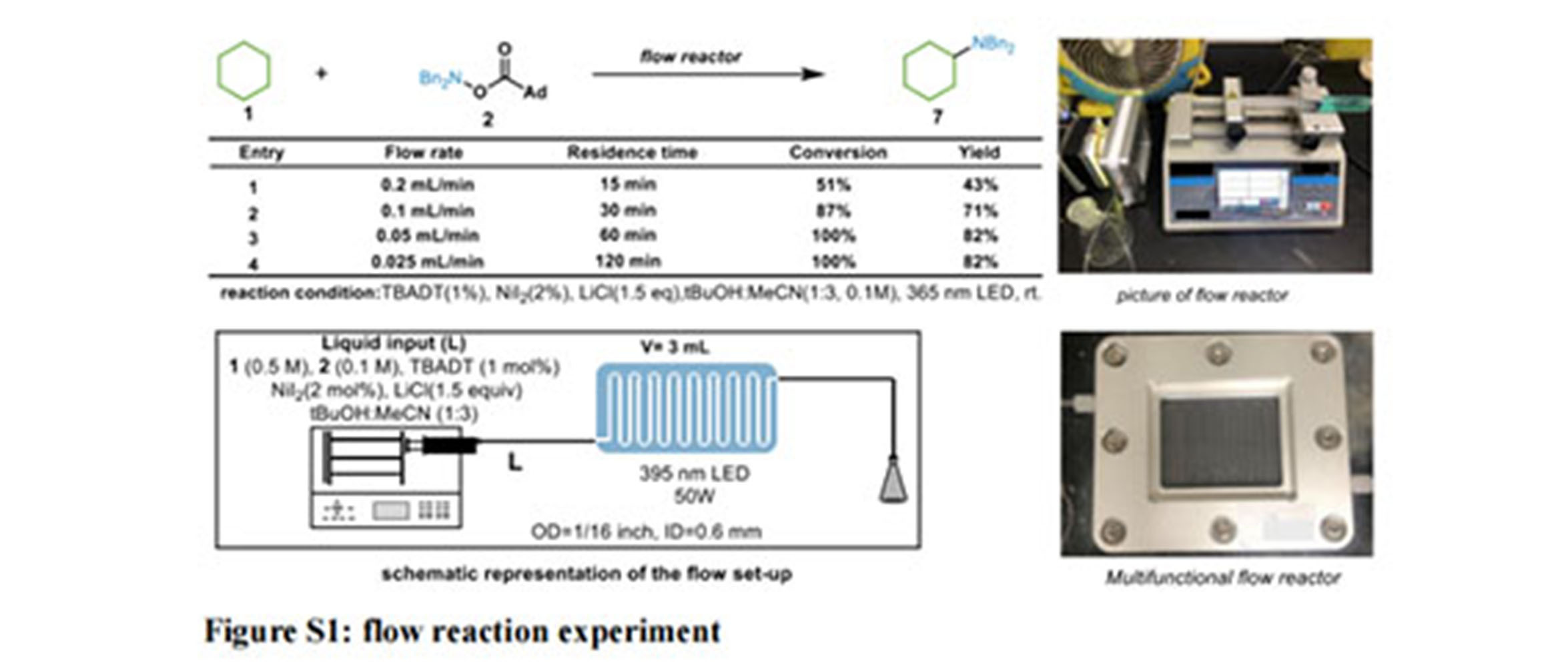

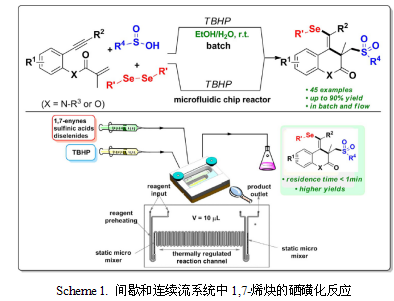

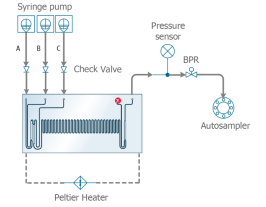

【背景介绍】轻质烷烃是自然界中最丰富的资源,开发简便的方法实现烷烃转化为高附加值产品具有重要意义。然而,由非活化的烷烃来直接构建脂肪胺的研究案例却很少。南京大学化学院潘毅团队王毅课题组通过光氧化还原活性钨和镍接力催化,将轻质烷烃与胺/酰胺亲电试剂快速合成C(sp3)-N 键,同时结合连续流光电化学反应器实现了轻质烷烃的直接胺化。在过去的十年中,将烷烃转化为高价值化学品一直是有机合成研究热点。其中,C-N键的构建是主要任务之一。脂肪族胺广泛存在于天然产物、治疗药物、农用化学品和材料科学中。基于此,一些向烷烃分子中引入氮原子的方法已经被报道。目前,轻质烷烃的胺化主要有两种策略。首先是利用含有不饱和键的胺试剂(如偶氮、硝基等)与烷基自由基反应,通过自由基捕获实现C-N键的构建。另外一种是通过过渡金属催化的C(sp3)-H键胺化反应,主要经历金属亚胺中间体。然而,通过高价镍复合物中间体还原消除实现C(sp3)-N 键的构建还未见报道。近期,南京大学化学院潘毅团队王毅课题组报道了一种简便高效的C-N键的合成方法。光激发下,通过多聚坞酸盐选择性的攫取烷烃的C-H键,产生烷基自由基。随后产生烷基镍(I)物种。镍(I)物种与亲电胺试剂氧化加成得到关键中间体C-Ni(III)-N。通过还原消除得到目标产物。该研究结果发表在 ACS Catal. 2022, DOI:10.1021/acscatal.2c03456。首先,作者通过对添加剂,镍催化剂,光催化剂及溶剂得优化后,确定了多聚坞酸盐、无水碘化镍,氯化锂和叔丁醇乙腈混合溶剂的条件下具有较好的反应性。在最优的反应条件下,作者试验了各种非活化的烷烃底物范围。无论是烷烃的胺化还是酰胺化,对于环状烷烃都具有较好的反应性,同时,具有较好的位置选择性和官能团兼容性。对于酰胺化反应,同时适用于活化位点的胺化,例如烯丙基位,苄基位。随后,作者又试验了亲电胺试剂的底物适用范围。该反应体系同样适用于各种基团取代的亲电胺试剂。具有吸电子和给电子取代基的胺亲电子试剂在反应中是可以兼容的,甲基(23)、卤素(24、28、30) 、芳基(25)、甲氧基(27)、甲磺酸酯(29)和三氟甲基(31)等官能团在C-N 交叉键偶联反应过程中保持完整,杂环底物也以中等产率得到产物(32)。具有不同取代基的二恶唑酮(吸电子和供电子取代基)在反应中是可以兼容的,杂环(呋喃)取代的亲电试剂也能得到相应的目标产物。为了进一步扩展反应的可行性,天然产物和药物分子链接的分子在标准条件下可以以中等收率得到酰胺化产物。考虑到原子经济性问题,作者通过对反应副产物的分离,能以91%的回收率得到金刚烷甲酸。值得注意的是金刚烷甲酸是合成亲电胺试剂的起始原料。从表观来看,整个反应原子利用率极高。对于酰胺化反应来说,唯一的副产物是二氧化碳。所以综上来看,这种方法简洁高效,原子利用率较高。为了验证该反应工业放大的可行性,作者采用PER-10连续流光电化学反应器(深圳市一正科技有限公司)探究了实验室条件下的流动相反应过程。当反应液以0.2 mL/min的流速流动时,反应物的实际停留时间为15 min,能以43%的产率得到目标化合物。PER-10连续流光电化学反应器(深圳市一正科技有限公司)当降低反应液流速,以0.1 mL/min的流速时,相应的停留时间为30 min,以71%的产率得到目标产物。亲电胺试剂的转化率为87%。继续降低流速,当以0.05 mL/min的流速时,亲电胺试剂的转化率达到了100%,目标产物的产率为82%,相应的产物生成率为0.25 mmol/h。这为后续的工业放大研究提供了初步的探究。PER-10连续流光电化学反应器(深圳市一正科技有限公司)【结 论】随后,作者做了一系列机理验证得出以下结论:1. 通过自由基抑制剂证明反应可能经历自由基过程2. 光的开关实验证明了光照对于反应是必需的3. 通过KIE实验以及各组分的反应动力学分析,验证了催化剂的再生是限制反应速率的主要因素4. 在光照下,激发态光催化剂从烷烃中提取氢原子得到还原态光催化剂和烷基自由基R·5. 被光催化剂还原的Ni(I)物种得到Ni(0)物质,它捕获烷基自由基得到Ni(I)-烷基物种6. 二恶唑酮与Ni(I)-烷基物种的配位形成 Ni 配合物,其转化为亲电金属亚胺物种,并释放分子CO27. 氮烯插入得到Ni-酰胺复合物 E,它很容易质子化得到产物和Ni(I)并用于下一个循环相关成果近期在线发表于ACS catalysis。详细内容见:Photoexcited Direct Amination/Amidation of Inert C(sp3)?H Bonds via Tungsten?Nickel Catalytic Relay. Doi: 10.1021/acscatal.2c03456案例原文:/include/upload/kind/file/20220914/20220914140046_4478.pdf【一正科技简介】一正科技成立于 2006 年,作为深圳市高新技术企业、国家高新技术企业和深圳市高新技术产业协会会员单位,2015 年公司通过了 ISO 9001 认证,具有 Ezone 自主品牌。一正科技注重自有知识产品的申请和保护,已取得了 10 项实用新型专利及 4 项发明专利。开发了微通道固定床反应器、连续流光电催化反应器等装置并在市场上得到良好的反馈,用户遍布高校研究院和药企、精细化工企业。作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案

新品

2022.09.15

MF200微通道固定床应用案例【四川大学连续流案例]通过Pd催化的脱羧不对称烯丙基烷基化策略

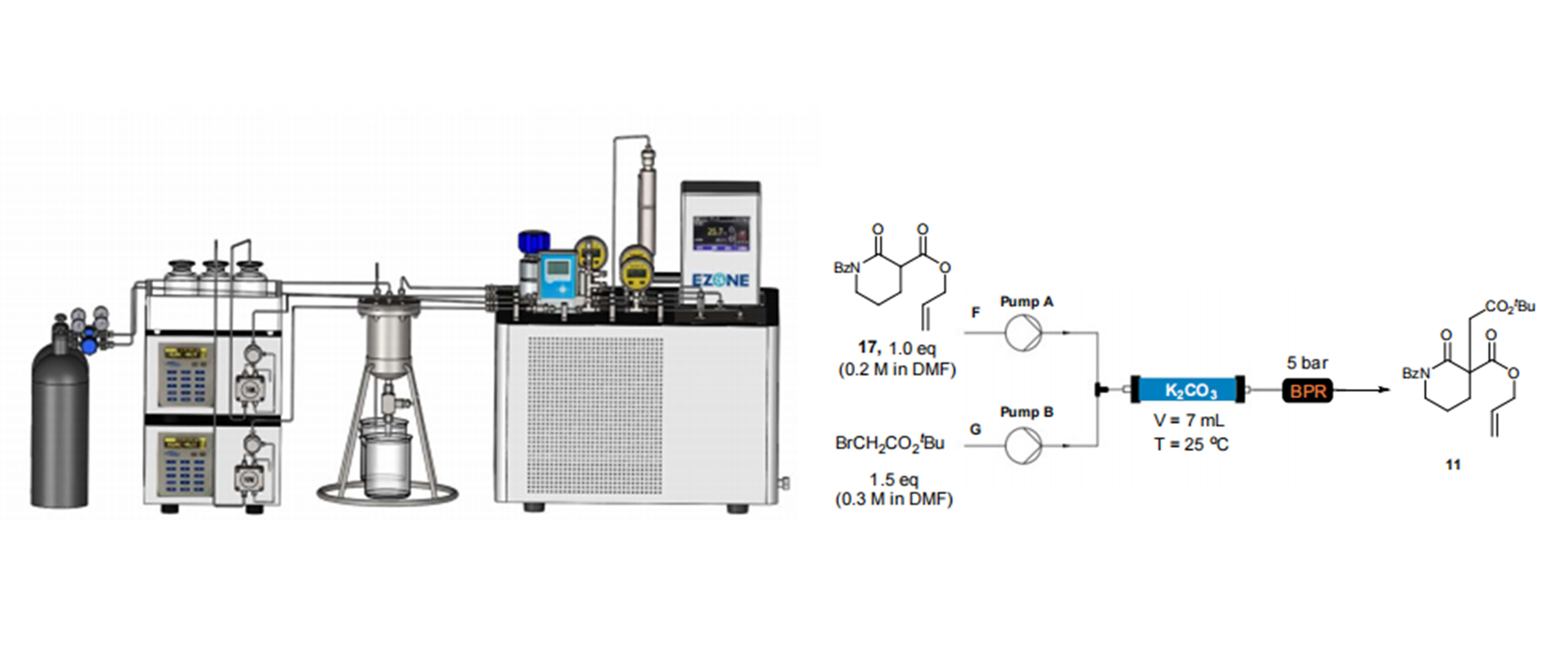

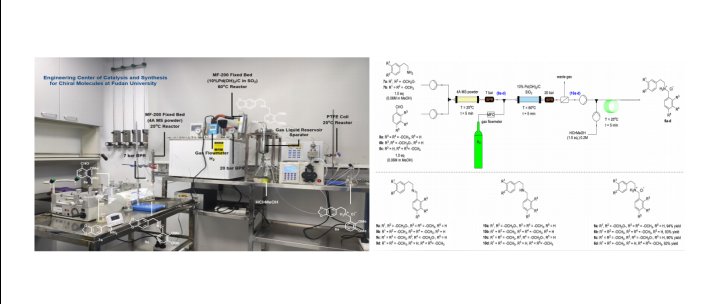

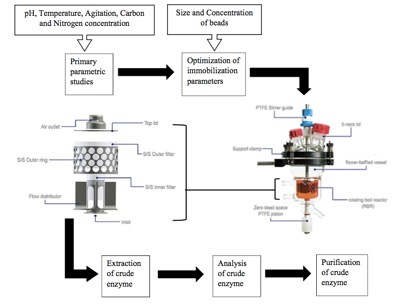

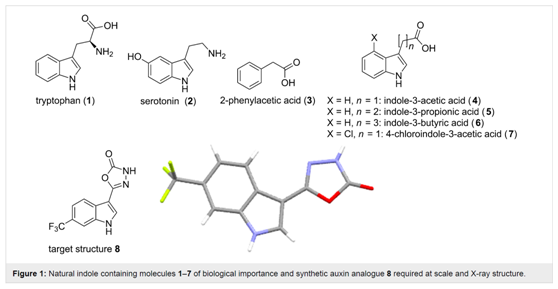

【背景介绍】生物碱Schizozygine[1](例如,1-5,图1)几乎完全从东非单型灌木Schizozygia cofaeoides的树枝中分离出来,是eburnamine-vincamine[2]生物碱的家族成员,并显示出有用的生物学活性[3,4],如抗真菌、抗菌和抗疟原虫等特性以及其他药理特性。Schizozygia cofaeoides[5] (夹竹桃科)这种植物在肯尼亚传统医学中用于治疗皮肤和体表寄生虫疾病。(–)-Strempeliopine (4)和(–)-vallesamidine (5)从古巴物种 Strempeliopsis strempelioides K. Schum[6]中分离出来,与Schizozygine生物碱 (1-3) 相比,具有相反绝对构型。在结构上,(–)-strempeliopine (4) [7]体现了一个独特的类别,具有{六氢-乙醇吲哚[3,2,1-de]吡啶并[3,2,1-ij][1,5]萘啶环系}六环骨架,以及 (7R, 2S, 21R, 20R) 连续立体中心。图1. 具有代表性的Schizozygine生物碱由于其复杂的分子结构、潜在的生物活性以及低天然丰度,这些Schizozygine生物碱引起了合成界的广泛关注。针对这些生物碱的合成,合成界已经做了大量的工作[8],他们包括:1) Le Men课题组通过 (–)-tabersonine还原重排反应半合成了(+)-5[8a];2) Trojánek课题组用Le Men策略从(+)-18-亚甲基-乙烯基甲醛仿生合成(–)-4[8b];3) Heathcock通过八步反应从2-乙基环戊酮合成(±)-5,其特点是NBS介导的氨基内酰胺环化反应[8c];4) Padwa以分子内1,4偶极环加成反应和Heathcock的NBS诱导的环化反应为关键步骤合成(±)-4[8d];5) Okada以手性内酯为原料,以还原自由基环化为关键反应不对称合成(–)-5[8e];6) 秦勇课题组以光催化自由基级联方法合成(–)-4和(–)-5[8f,g];7) Anderson的不对称合成(+)-3和(+)-5涉及[1,4]-氢化物转移/Mannich环化反应[8h];8) Boger最近通过SmI2/BF3·OEt2诱导的脱芳跨环自由基环化反应不对称合成(–)-4,从而形成关键的C2-C21键[8i]。尽管取得了这些进展,但有效地获得具有高度立体化学控制的Schizozygine生物碱仍然是重要且艰巨的挑战。考虑到细微的结构差异对这一天然产物家族中的生物活性有巨大的影响,四川大学陈芬儿课题组发展了一种新的不对称全合成Schizozygine生物碱(–)-4的方法,这将为现有的半合成和全合成无法实现的灵活、深层次的结构修饰提供机会。本文报告了一种通用、高效的催化对映选择性全合成(–)-strempeliopine (4)的策略。文章发表在Chem. Commun., 2022, 58, 1402-1405(https://doi.org/10.1039/D1CC06278F)。【结果与讨论】本文对目标天然产物 (–)-strempeliopine (4) 的逆合成分析如方案1所示。设想4将从五环醛6通过跨环脱芳烃加成和Barton-McCombie反应获得。该已知方案将构建具有C2、C7、C21和C20连续立体中心的六环骨架,并为合成Schizozygine生物碱提供平台。N- 乙基吲哚-β-酰胺酯8的Bischler-Napieralski/内酰胺化级联可以完成五环亚胺7,并确保从受阻较小的 Si 面发生氢化物还原,从而得到6中的反式稠合八氢喹啉亚基。三环化合物8可以可通过已知色氨酸甲苯磺酸酯9和对映体纯的 N-苯甲酰基-β-酰胺酯10的偶联来获得。O- P- 众所周知,钯催化的内酰胺脱羧基不对称烯丙基烷基化反应(Pd-DAAA)已被证明是获得具有挑战性的具有四元立体中心的富含对映体的N-杂环的有力工具[9],有望发展成为立体选择性合成多种Schizozygine生物碱的通用方法的关键步骤。Q- R- 基于这一考虑,关键的底物10 反过来将由外消旋酰胺二酯11通过 Pd-DAAA 产生,以在 C20 位置建立全碳立体中心。二酯11可以很容易地从市售的2-哌啶酮12通过一系列常规官能团在化学中的转化来制备。本文的合成起始于以2-哌啶酮12应用连续流技术制备N-苯甲酰基-b-酰胺-二酯11[10]。最初,通过连续流技术,以苯甲酰氯和2-哌啶酮反应,得到内酰胺产物13。当等摩尔比的12和苯甲酰氯通过T形混合器在25 oC、10分钟保留时间和5 bar背压下流入PTFE线圈1(1 mL,0.8 mm i.d.)时,只有80%的转化率。当苯甲酰氯提高到1.2当量时,内酰胺产物13的分离收率为93%,底物12完全转化。接下来,在连续流动条件下,对化合物13中C3位置的酰化进行了大量的尝试,实验证明,对这一反应的优化难度比较大。将底物13的四氢呋喃溶液与LiHMDS 通过T 型混合器混合后泵入PTFE线圈 2 (2mL, 0.8 mm i.d.)。 再通过另一个T型混合器将混合物与氯甲酸烯丙酯14的THF溶液混合,并在-80 oC下以16分钟的保留时间和5 bar的背压流入PTFE线圈 3 (2 mL, 0.8 mm i.d.)。该反应进行得很顺利,但发生在底物12的C3位的酰化反应很少,区域选择性很差(17/18 = 3:4,难以分离,条目1,表1)。为了提高酰化反应的区域选择性,作者还研究了其他两种酰化试剂,当酰化试剂14被咪唑基甲酸烯丙酯15取代时,LC-MS未检测到O-酰化副产物18,在流动条件下(1.2当量LDA/THF,-80 oC,保留时间16分钟)生成所需的单酯17,产率为仅有32%(条目2)。令人高兴的是,使用氰基甲酸烯丙酯16作为酰化试剂在相同反应条件下以50%的分离产率得到了单酯17,没有副产物18(条目3)。 最终,通过优化了化合物13和化合物16的反应温度,从而以76%的收率得到了预期的酰化产物17,并且该反应的区域选择性得以保持(条目4)。最后,由于K2CO3微溶于DMF,因此选择了 MF-200固定床反应器(深圳市一正科技有限公司),以K2CO3作为填充材料。首先,将单酯17和溴乙酸叔丁酯的DMF 溶液用T型混合器混合,然后在25 oC和5 bar压力下将混合物注入到MF-200固定床反应器(7 mL内部体积)中,保留时间为10分钟。最终以87%的产率获得所需的二酯11。方案1. (–)-strempeliopine (4) 的逆合成分析表1. 通过连续流技术制备化合物11entryacylation reagentaconditionsselectivity 17/18 b.yield (%) c114LiHMDS (1.2 equiv.), THF, -80 oC, 16 min.3:4/215LDA (1.2 equiv.), THF, -80 oC, 16 min.> 99:132316 LDA (1.2 equiv.), THF, -80 oC, 16 min.> 99:150416LDA (1.2 equiv.), THF, -40 oC, 16 min.> 99:176[a] 所用酰化试剂为1.2当量。[b] 用LC-MS检测17/18的选择性。[c]分离收率。 Stoltz及其同事建立的内酰胺的Pd催化脱羧不对称烯丙基烷基化(Pd-DAAA)之后[11],为从11构建关键内酰胺 10 的关键转化奠定了基础。在80 °C[12],1,4-二氧六环为溶剂的条件下,研究了一系列与 Pd2dba3 结合的手性配体。观察到手性双膦配体(R)-BINAP L1[13a]为配体时,尽管反应产率高(92%,5% ee,条目1,表2),但对映选择性却很差。尽管 Trost 组通过使用2-二苯基膦基苯甲酸酯手性配体[13b]成功地完成了苯并稠合和非苯并稠合 δ-戊内酰胺的 Pd-DAAA反应,但(R, R)-Trost的配体L2和L3在这个反应中,效果不是很明显(条目2 和3)。底物10在用Pfalt配体 (R)-t-BuPHOX L4[13c]时,反应顺利地以94%的产率和51%的ee得到内酰胺产物10(条目4)。在改用(R)-(CF3)3-t-BuPHOX L5[13d]为配体后,反应的对映选择性显着提高(92%,88% ee,条目5)。受此结果的启发,继续使用L5进行条件探索,在1,4-二氧六环为溶剂,60°C下进行反应,得到91% ee的烯丙基化产物,产率为90%(条目6)。继续将温度降低到45 °C,得到相似的产率和稍高的对映选择性(90%,92% ee,条目7)。溶剂筛选表明,使用THF可以进一步增加对映诱选择性,可达94% ee,与用1,4-二氧六环时相近(条目8),而在MTBE或甲苯中的转化都顺利地提供了具有优异对映选择性的所需内酰胺,可达99% ee,且收率基本不变(条目9和10)。值得注意的是,这种转化有效地进行,并且以出色对映选择性实现克级反应(条目11),可以为后续的合成研究提供足够的底物。表2. 富含对映体的α-季胺内酰胺10的合成探索与优化研究entrylig.sol.temp. (°C)time (h)yield (%) bee (%) c1L1dioxane8049252L2dioxane80120103L3dioxane80120154L4dioxane80694515L5dioxane80692886L5dioxane601090917L5dioxane451590928L5THF451590949L5MTBE4515899910L5Toluene4515929911dL5Toluene45259099[a] 除非特别说明,反应均以0.1mmol 的底物11,5 mol %的Pd2dba3,12.5 mol %的配体在4 mL溶剂中进行。[b] 分离收率。[c] 以手性HPLC检测。[d] 1.2 g规模。在以Pd-DAAA反应得到关键的异构体10,随后作者将目标放到(–)-strempeliopine (4)的合成上。室温下,使用MeOH/H2O作混合溶剂,以氢氧化锂一水合物为碱,脱去苯甲酰基保护。可以以90%的收率得到脱保护的产物19,用于随后的缩合反应(方案2)。下步反应中,以NaH作为碱溶于甲苯中,在85 °C下,将底物19与色氨酸甲苯磺酸酯9反应,然后去除吲哚氮原子上的Ts基团,得到缩合产物8,两步反应总收率为45%[14,15],有了环化前体内酰胺8,就为构建关键五环核心的关键转化奠定了基础。令人高兴的是,底物8在POCl3的作用下发生Bischler-Napieralski/内酰胺化级联反应得到五环中间体,该中间体直接用LiClO4处理,得到稳定的亚胺中间体20[16]。以NaBH3CN作为还原试剂,还原亚胺20中的C=N双键,得到单一的具有C20/C21反式立体结构的非对映异构体21,两步反应总收率为65%。 通过NOE实验证实了21的相对立体化学,如方案2所示(橙色箭头)。因此,通过两步反应,能够制备具有令人满意的立体化学控制的关键五环骨架。作者推测是Re面会被烯丙基基团阻挡,还原性试剂优先从Si面接近,从而导致C20/C21的强反式选择性。方案2. 构建关键的具反式结构的五环内酰胺21根据合成计划,通过跨环去芳构化环加成来组装F环。为了将烯丙基转化为乙醛基,化合物21在臭氧条件下(O3,然后PPh3处理)以85%的产率得到醛6 (方案3)。受秦勇课题组的工作启发[8f],通过可调节的跨环结构构建 F 环,在 HMPA 和苯酚存在下,将底物6暴露于钐粉末和二碘乙烷中,可以以70%的产率得到六环仲醇22[17]。最后,通过Barton-McCombie自由基脱氧反应[18],以73%的总产率得到 (–)-strempeliopine (4),其分析数据与文献报道的数据相符合。方案3. 完成(–)-strempeliopine (4)的合成【结论】1. 本文的合成策略以Pd催化的脱羧不对称烯丙基烷基化(PD-DAAA)反应来构建具有挑战性的C20全碳四元中心为标志,通过串联反应Bischler-Napieralski/内酰胺/亚胺还原来构建关键的五环核心,具有高度的立体化学控制。最后通过改进的跨环去芳构化环加成反应构建了F环。2. 以商业易得的2-哌啶酮12为原料,经过13步反应实现了Schizozygine生物碱(–)-strempeliopine (4)的不对称全合成。3. 本文提出的合成策略可以为合成其他具有不同绝对构型的Schizozygine生物碱提供参考。【原文地址】Chem. Commun., 2022, 58, 1402-1405 (https://doi.org/10.1039/D1CC06278F)49661

新品

2022.09.15

中国化学会手性中国2021(2022)学术研讨会

本次会议由中国化学会手性化学专业委员会和清远中大创新药物研究中心共同主办,中山大学药学院承办,广东省化学学会、中山大学化学学院、广东省手性分子与药物发现重点实验室和广东省手性药物工程实验室协办,将于2022年08月26-28日在广东省广州市举行,08月25日报到。本次研讨会将邀请国内外学术和企业界的知名专家学者,共同展示手性科学与技术领域中最新进展和成果,为国内相关领域的科研技术人员提供一个良好的交流平台,欢迎手性化学及相关领域的科研、产业工作者积极参会。一、 会议主题:“手性科学让生活更美好”重点关注以下几个方面:1.手性合成新方法、新概念、新策略;2.手性放大的机制与规律;3.手性分子与生物大分子相互作用机理;4.手性物质的结构与功能关系;5.手性医药和农药生产的合成技术;6.手性大分子、手性超分子和手性材料。二、会议时间2022年08月25日(14:00—21:30)会议报到2022年08月26-28日会议2022年08月28日下午离会二、三、会议地点广州香岚官洲酒店(广州市海珠区广州国际生物岛星岛环南路1号)电话:020-89068888;020-80927526交通方案四、会议形式大会报告、获奖邀请报告、邀请报告、口头报告、研究生报告及墙报交流1)大会报告:(排名不分先后)周其林、涂永强、马大为、王剑波、张绪穆、刘鸣华、肖文精、刘维屏、刘冬生、胡文浩2)邀请报告:(排名不分先后)鲍红丽、段春迎、邓卫平、冯传良、顾振华、贾义霞、匡 华、李必杰、李原强、刘小华、刘心元、栾新军、梅天胜、苏成勇、孙建伟、唐智勇、徐森苗、杨海波、叶萌春、游书力、张万斌、赵晓丹、周佳海、朱 强3)口头报告个人申请,在提交会议论文时给予说明由学术委员讨论确定。4)研究生报告研究生报告为手性中国会议增加的新内容,旨在为研究生提供更好的交流平台和学习机会。请参与人员在提交会议论文时给予说明,最终报告名单将由学术委员讨论确定,望广大研究生踊跃参加。个人申请,在提交会议论文时给予说明由学术委员讨论确定。5)墙报展示个人申请,在提交会议论文时给予说明以便组委准备展板。墙报的规格84cm×119cm(宽×高,纵向,A0纸规格)。将在会议前通知墙报粘贴序号,请相关参会代表自带墙报,在志愿者协助下于指定地点张贴。五、会议日程六、会议主要事项1.会场屏幕显示为16:9格式。报告人提前到会场,并携带U盘将报告PPT提前拷贝到会场专用电脑;2. 本次大会的报告场次较多,大会报告时间不超过55分钟/人(含提问),邀请报告时间不超过25分钟/人(含提问),口头报告时间不超过10分钟/人(含提问),研究生报告时间不超过5分钟/人(不提问)。请各位报告人合理安排报告内容和时间。3. 准备展示墙报的代表完成注册后到3楼大宴会厅,在会务组的协助下张贴墙报(墙报的规格84cm×119cm宽×高,纵向,A0纸规格,需自行打印)。4. 本次会议报销需要的参会证明已统一放入会议手袋;扫描件参会证明、会议通知均在会议官网上可以自行下载,重要的注意事项也将在网上公布,敬请关注5. 具体的疫情防控方案详见会议官网;6. 请参会代表在会议期间全程佩戴代表证。七、联系方式会议网址:https://www.chemsoc.org.cn/meeting/CC2021/会议联系人:钱宇 qianyu5@mail.sysu.edu.cn 15221979602肖驰 xiaoch7@mail.sysu.edu.cn 15622394662【一正科技简介】深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司连续多级搅拌反应器、英国Autichem催化加氢系统、Creaflow连续流光化学反应器、瑞典Spinchem公司等在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

新品

2022.08.23

化学加2022(杭州)中国医药CMC产业链技术交流暨企业家科学家高峰论坛

一:会议背景1、生物医药产业,近几年已经上升为全球各主要经济体,以及国内各发达省市的最高层战略。当下中国正处于生物医药发展的黄金时代,各医药研发企业正逐渐将研发重心从生物类似药研发聚焦到 First in Class生物创新药研发。随着企业研发能力提升,中国在一些前沿靶点领域超越欧美,完全有望实现技术输出。2020-2021年中国创新药 Licence-out在数量和金额上都呈现快速增长态势。纵观过去几十年中国多个行业的发展形势,我国生物医药创新还处于历史起步阶段,未来有巨大的可能性。不论是从科技、人才、高端仪器设备、市场需求,以及政策扶持方面,都将为生物医药的创新做稳步积累和积极推进作用。相信在不久的将来,一定将迎来国产创新药的成长期和爆发期。2、六年多来,化学加网举办过多种形式的线上线下精品活动,比如2017年的“庐山会谈”、2018年走进浙工大药学院、走进兰大化学院和南京药谷等大学园区、走进兰州白银经济区、2019年的“井冈山会谈”、化学加2021广州峰会、化学加2021成都峰会、化学加2022网络直播公益论坛(峰会盛况参见化学加视频号及化学加APP活动的相关报道)。众多药化产业企业家、科学家、投资家出席参会并做分享报告。本次化学加2022杭州峰会主要面向制药产业创新药研发企业(包括小分子大分子/ADC药物/双抗药物企业)、CXO企业、以及实验室建设/安全运营、绿色化学合成领域从业者。着重高层次前瞻技术研判、一线运营管理经验分享,药学/临床/制剂-CRO/CMO/CDMO服务创新合作对接,及部分优质项目产学研金融资源路演对接合作。届时深圳市一正科技有限公司副总经理钟明将分享报告主题:连续流工艺在精细化工及医药行业的应用,欢迎大家前来交流探讨。二:基本情况介绍会议时间:2022年8月15-16(星期一星期二)会议地点:杭州和达希尔顿逸林酒店(杭州经开区金沙大道600号)主办单位:化学加网承办单位:广州六摩尔生物医药有限公司协办单位:浙江工业大学药学院、上海月新智慧产业园、药智网支持媒体:药智网、化学加、药总汇、盖德视界会场设置:半天大会场 + 两大平行会场 + 一场回字型观众座谈 + 药智网半天专场(8月16日上午会场三)本次峰会规模约850人/1500人次(共两天,详见化学加APP/会议活动栏目介绍)会场一:包括新药研发、工艺研究、质量控制、临床前CRO、临床CRO、制剂改良、申报上市、投融资等主题会场二:医药CMO/CDMO工艺研究,绿色化学在医药产业的应用、药物筛选/AI应用/化学合成自动化;微通道连续流化学、实验室方案设计及运营管理、特色仪器设备应用于药化企业案例分享等主题三:报告嘉宾大会主席:林国强,中国科学院院士、中国科学院上海有机化学研究所研究员、上海中医药大学创新中药研究院院长、原中国科学院上海有机化学研究所所长报告题目:(待定)姜标,国际欧亚科学院院士,中科院上海有机化学研究所研究员,中国科学院曼谷创新合作中心主任,上海科技大学特聘教授,世界顶尖科学家协会执行理事长,中国化学会产学研促进委员会副主任报告题目:(待定)张彦涛,泰励生物科技(上海)有限公司联合创始人、董事长,曾担任美国礼来制药全球研发小分子设计与开发部门的首席科学家、礼来中国研发中心的创始董事总经理,及礼来对外合作研发亚太区副总裁报告题目:化学的挑战与化学家的责任四:会议议程会场一:包括新药研发、工艺研究、质量控制、临床前CRO、临床CRO、制剂改良、申报上市、投融资等主题1.上海美迪西生物医药股份有限公司创始人、董事长陈春麟博士:CMC研究和临床前研究的无缝对接关注点2.齐鲁制药(内蒙古)有限公司药物研究院院长、首席科学家黄科学博士:发酵来源的绿色农药原料药的现状与趋势3.深圳瑞思普利生物制药、珠海瑞思普利医药科技董事长兼首席科学家陈永奇博士:505b2产品的立项准备、研发关键和注册要点4.浙江大学药学院院长顾臻教授:血小板偶联药物5.海翔药业(股票代码:002099)研究院院长、上海海翔医药科技有限公司总经理赵富录博士:高效、低成本合成工艺开发策略与案例分析6.国家杰青、中科院上海药物研究所杨财广研究员:靶向“未靶蛋白质”抗肿瘤7.深圳湾实验室百瑞创新中心主任、重庆大学药学院贺耘教授:药物递送:药物开发“最后一公里”8.国家杰青、上海交通大学药学院院长张翱教授:二氟甲基化在药物发现中的应用9.暨南大学药学院教授、广州新济药业科技有限公司创始人吴传斌董事长:药物吸入制剂开发策略与难点分析10.浙江朗华制药有限公司总裁马建国博士:小分子药物基因杂质研究策略11.北京精金石知识产权代理有限公司专利分析师朱瑞:药品专利纠纷早期解决机制——药品专利链接制度12.上海博璞诺科技发展有限公司创始人、董事总经理朱文峰博士:基于有临床效用天然产物的创新药物13.长沙都正生物科技股份有限公司董事长欧阳冬生教授:基于药代动力学的改良型新药研发策略14.东莞暨南大学研究院院长、暨南大学南方药物经济学研究所所长蒋杰教授:创新药市场准入中的药物经济学研究15.医药政策研究专家、中国化学制药工业协会特约副会长兼政策法规专业委员会主任张自然博士:Biotech 商业化进展16.博济医药(股票代码:300404)副总经理、深圳博瑞医药科技有限公司总经理左联博士:CMC: 聚焦IND及I期临床阶段的小分子创新药物制剂开发研究17.清华大学药学院博士生导师胡泽平研究员:基于代谢组学和多组学技术的新药发现18.国际著名分子生物学家、生物化学&医药学专家、健艾仕生物医药科技(杭州)有限公司董事长傅新元教授:19.博腾股份(股票代码:300363)制剂研发副总经理赵建先生:外用制剂技术平台搭建和研发要点20.标新生物医药科技(上海)有限公司董事长兼首席运营官杨小宝博士: 分子胶和PROTAC交叉融合对于肿瘤和免疫药物的开发会场二:医药CMO/CDMO工艺研究,绿色化学在医药产业的应用、药物筛选/AI应用/化学合成自动化1.南方科技大学理学院副院长、南方科技大学坪山生物医药研究院院长、俄罗斯工程院外籍院士张绪穆教授:构建3S催化剂,发展绿色制药新技术2.华东师范大学化学与分子工程学院副院长高栓虎教授:天然产物合成及生物功能研究3.浙江工业大学药学院副院长、长三角绿色制药协同创新中心副主任、浙江省万人计划科技创新领军人才王鸿教授:天然药物新药研发与手性催化剂的构建4.上海弼领生物技术有限公司董事长兼CEO张富尧博士:新兴药物对合成工艺研究的挑战5.南方科技大学终身教授,国家“万人计划”专家,化学系副主任李闯创教授: 桥环天然药物全合成6.国家杰青、浙江大学求实特聘教授潘远江:现代质谱技术在药物分析中的应用7.北京深势科技有限公司创始人、CEO孙伟杰:AI+分子模拟技术赋能难成药靶标药物研发8. Elsevier生命科学解决方案中国区负责人俞靓:数据驱动下的药物研发工具——传统数据与AI预测应用及案例9.国家杰青、浙江大学化学系常务副系主任史炳锋教授:惰性碳氢键精准转化及应用10.国家杰青、华东师范大学姜雪峰教授:高价硫的点击化学11.北京师范大学化学学院党委书记卢忠林教授:荧光单元修饰大环多胺化合物作为非病毒基因载体的研究12.浙江工业大学药学院院长叶邦策教授:合成生物学与活菌诊疗13.中国科学院有机氟化学重点实验室董佳家研究员:一种可预测的,模块化的合成方法14.浙江大学化学系张玉红教授:15.Tillead Therapeutics Ltd. Co./苏州提领生物制药有限公司创始人、CEO赵红宇博士:16.药石科技(股票代码:300725)高级副总裁魏旭东博士:会场二:微反应技术、微通道连续流化学、实验室方案设计及运营管理案例分享等主题17.中科院大连化学物理研究所陈光文研究员(“微化工技术”研究组组长):微化学工程与技术18.国家杰青、清华大学研究生院副院长(挂职)、化学工程系徐建鸿教授:微反应技术及其在精细化工过程应用19.清华大学化工系助理研究员邓建博士:微反应技术与应用20.上海复旦大学手性分子与工程中心博士后姜梅芬:连续流动化学合成维生素B1中间体的工艺研究21.杭州精进科技有限公司董事长孔桂昌:连续化反应中实现精确稳定智能进料的技术研究与应用案例22.惠肤源生物技术(上海)有限公司CEO张辉博士:守护实验室安全,助力双碳达标——倚世在行动23.微反应器应用专家、浙江工业大学药学院夏春年副教授:微反应技术在智能医化的应用探索24.深圳市一正科技有限公司钟明副总经理:连续流工艺在精细化工及医药行业的应用……8月16日上午会场三:药智网活动专场8月16日下午会场三:回字形圆桌会谈(参会观众现场资源对接)五:峰会形式1、设半天大会场 + 两大平行会场,包含专题报告(30分钟/位)、圆桌对话(人均10分钟/位)、项目现场路演(设5分钟/位和10分钟/位两种),8月16日下午特别安排观众回字形圆桌会谈一场。2、参考化学加2021年10月成都峰会,本次大会从筹备到开幕,包括后续网上课堂,将通过化学加媒体矩阵全方位对外持续宣传。3、所有报名者,都有机会受邀作为分享嘉宾或者路演嘉宾。而且,如果您负责的“公司/项目/课题介绍PPT”同意授权公开,可提前发给化学加,部分将通过化学加微信公众号、化学加APP、化学加-网上课堂先行对外宣传展示。六:一正科技展台【一正科技简介】作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰ChemtrixB.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

新品

2022.08.04

关于召开“微化工技术研究与装备工程化应用研讨会” 的通知

微反应技术具有强传热和传质能力,实现化工过程的强化、微型化和绿色化;微化工设备具有高传递速率、可平行放大、安全性高、易于控制等优点,可实现化工过程的连续和高度集成的生产要求。因受疫情影响,原定在上海新国际博览中心召开的“(CTEF)2021 第十三届上海国际化工装备博览会( 2021 年 8 月 25 日-27 日)”与“(CTEF)2022 第十四届深圳国际化工装备博览会”合并于 2022 年 7 月28-30 日深圳会展中心(福田)举办。我单位将于 2022 年 7 月 27 日-29日在展会现场同期举办“微化工技术研究与装备工程化应用研讨会”,本次会议旨在展示和交流先进的微化工技术及设备应用,提升工业生产效能,创造拓展更多的机遇。届时将邀请业内专家,围绕微通道反应技术开发,先进设备的设计制造,和工程化应用等议题深入探讨。请各有关单位积极派员参加,现将有关事项通知如下:一、会议组织主办单位:中国化工企业管理协会承办单位:北京邦凯企业管理咨询有限公司广州振威国际展览有限公司二、时间地点时 间:2022 年 7 月 27 日-29 日(27 日全天报到)地 点:深圳市(地点确定直接通知报名者)三、会议费用会务费:2200 元/人(含会务费、资料费),每单位参会两人 1800 元/人。食宿统一安排,费用自理。四、拟邀出席专家及交流研讨内容本次会议将邀请高等科研院所及优秀企业等单位具有丰富理论造诣和实践经验的专家做主旨技术报告。届时深圳市一正科技有限公司副总经理钟明将分享报告主题:连续流工艺在精细化工及医药行业的应用,欢迎大家前来交流探讨。☆南京工业大学生物与制药工程学院副院长,教授、博导 方 正报告主题:微流场反应技术在材料及助剂开发与产业化中的应用☆河北工业大学化工学院教授 张月成报告主题:连续流微反应器在精细化学品合成中的应用☆上海交通大学化学化工学院教授 苏远海报告主题:复杂多相微反应过程强化基础及应用☆复旦大学手性分子催化与合成工程中心副教授 万 力报告主题:微化工技术在过程强化中的应用☆上海博瑞赛思化学科技有限公司创新技术经理 刘慧婷报告主题:模块化+数字化微反应器技术助力化学和制药工艺研发生产☆沈阳化工研究院化工新材料所所长助理、研究室总监 鄢冬茂报告主题:微通道反应技术在精细化工危险工艺中的应用☆清华大学化工系化学工程联合国家重点实验室助理研究员邓 建报告主题: 未来化学品制造模式☆上海惠和化德生物科技有限公司商务总监 马陈雷报告主题:基于微反应器的“Hybrid”工艺开发及工程化放大☆深圳市一正科技有限公司副总经理 钟 明报告主题:微通道连续流工艺在制药精细化工行业的应用☆北京日新远望科技发展有限公司教授级高工 张庆武报告主题:活性碳纤维在制药过程中的应用☆广州埃萌机电科技有限公司总经理 张千钦报告主题:浅谈连续流供料模块(泵与流量计等附件的)选型☆杭州精进科技有限公司总经理 孔桂昌报告主题:如何实现复杂条件下微化工及化学合成中的精确进料?☆郑州大学化工学院副教授 李文鹏报告主题:连续流反应与分离技术在精细化工中的应用☆中山致安化工科技有限公司总经理 欧志安报告主题:高通量工业微反技术创新及应用(其他相关专家报告正在预约中,敬请关注……)五、主要交流研讨内容(一)、微化工技术及微反应器的研究和应用现状;1、微化工技术研究与应用化进程;2、微反应器的研究与应用化进程;(二)、微化工技术与微反应器的行业应用与研究;医药行业领域1、微化工技术在医药行业的研究应用;2、微反应器在医药行业的研究应用;3、微通道在医药行业的应用研究;4、医药行业微通道反应验证及工艺开发等;5、医药行业微化工系统的放大和集成技术的研究;6、医药行业微反应工艺系统的优化设计研究与典型案例分析;农药行业领域1、微化工技术在农药行业的研究应用;2、微反应器在农药行业的研究应用;3、微通道在农药行业的应用研究;4、农药行业微通道反应验证及工艺开发等;5、农药行业微化工系统的放大和集成技术的研究;6、农药行业微反应工艺系统的优化设计研究与典型案例分析;染颜料行业领域1、微化工技术在染颜料行业的研究应用;2、微反应器在染颜料行业的研究应用;3、微通道在染颜料行业的应用研究;4、染颜料行业微通道反应验证及工艺开发等;5、染颜料行业微化工系统的放大和集成技术的研究;6、染颜料行业微反应工艺系统的优化设计研究与典型案例分析;纳米材料合成等领域1、微化工技术在纳米材料合成等领域的研究应用;2、微反应器在纳米材料合成等领域的研究应用;3、微通道在纳米材料合成等领域的应用研究;4、纳米材料合成等领域的微通道反应验证及工艺开发等;5、纳米材料合成等领域微化工系统的放大和集成技术的研究;6、纳米材料合成等领域微反应工艺系统优化设计与典型案例分析;其他精细化工领域;安全领域;(三)、微换热器研究与工艺优化中的验证及工艺开发应用;1、微换热器的研究现状和应用;2、微尺度下的传热特性;3、微换热器的结构优化研究;4、微换热器的可靠性与应用优点;5、微换热器的验证及工艺开发等;(四)、管式反应器应用的优缺点问题1、管式反应器的优势特点;2、管式反应器的典型反应;3、管式反应器在应用上的注意要点;4、工艺优化设计研究中管式反应器实践应用;(五)、在绿色化工过程中微化工技术的实际应用及典型案例;六、参会人员1、医药、医药中间体、农药、涂料、染颜料、香精香料等精细化工行业相关企业技术负责人;2、纳米材料合成等领域相关企业技术负责人;3、设备、技术供应商;4、政府、协会、检测机构、研究所及高等院校等。七、论文会刊征集本次大会将面向全国征集与主题相关的学术报告、论文、案例成果,印刷会刊(论文集)作为会议资料,请拟提交论文的人员在 7 月 20 日前将论文发至 zghg2012@126.com 信箱。要求论文字数不超过 5000 字,文件格式为 word 文档。八、联系方式组委会秘书处:电 话:13001080157(同微信)联 系 人:赵 蕊 电子邮箱:zghg2012@126.com九、附件十、公司简介深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司连续多级搅拌反应器、英国Autichem催化加氢系统、Creaflow连续流光化学反应器、瑞典Spinchem公司等在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

新品

2022.07.20

【复旦大学Engineering案例】采用ACR连续多级搅拌反应器、CSTR、固定床、连续膜分离装置等连续流合成瑞德西韦的核碱基单元

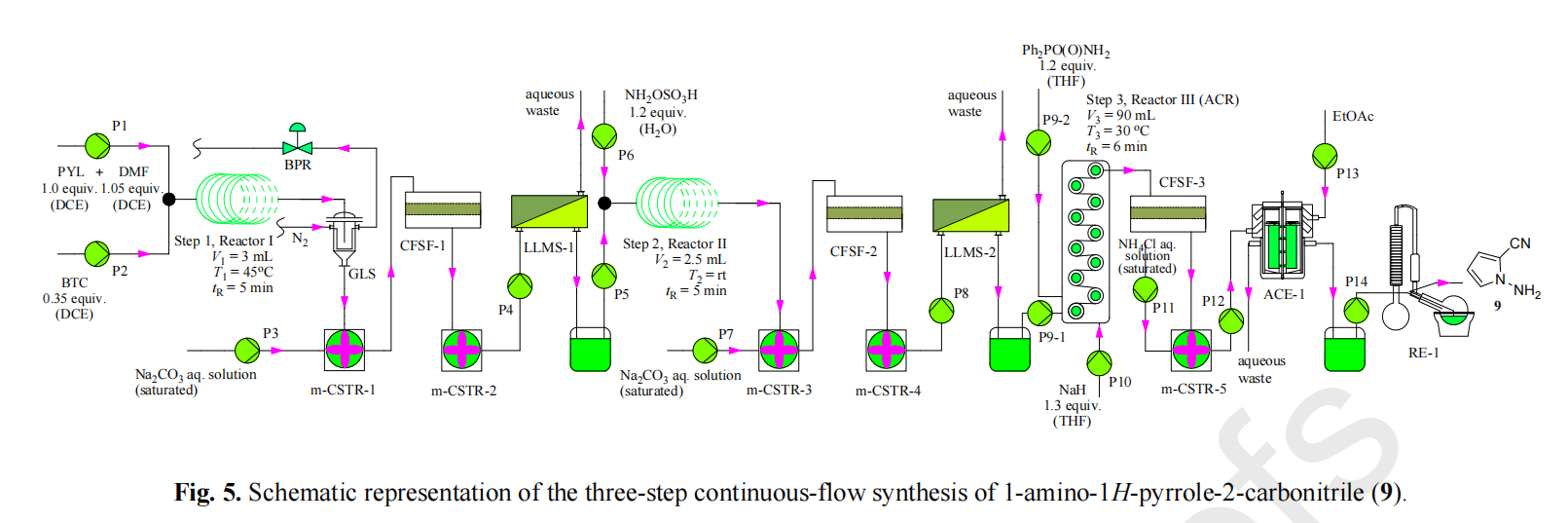

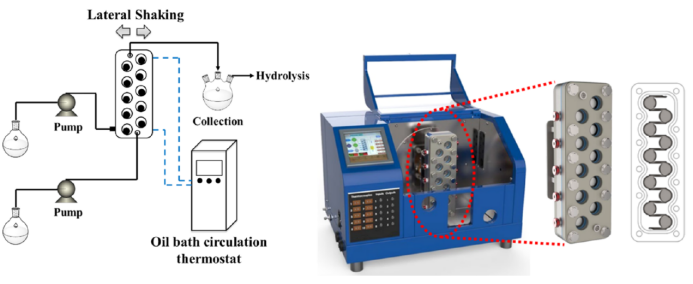

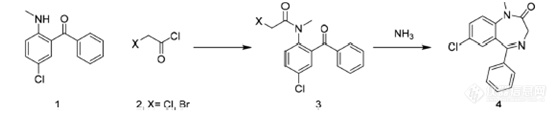

连续流合成瑞德西韦的核碱基单元【背景介绍】2019年严重急性呼吸综合征冠状病毒(SARS-CoV-2)引起的冠状肺炎(COVID-19)造成了全球毁灭性的公共卫生危机,瑞德西韦(Remdesivir)引起了世界的关注。这种磷酸核苷酸类似物被称为Veklury [1,2],由于专家对其有效性存在不同的观点[1,2,4],目前其仍在全球范围内进行单独或与其他药物联合使用的一系列临床试验,以期治疗感染冠状病毒的患者。在第一波新冠病毒大流行期间,瑞德西韦在美国和日本获准作为紧急药物使用,同时,在欧盟、新加坡、澳大利亚、韩国和加拿大获准有条件使用权限[1],允许住院的成人和儿童冠状疾病患者使用瑞德西韦治疗。 迄今为止,冠状病毒已在全世界造成约1.75亿人感染,380万人死亡[5]。更糟糕的是,全球确诊的病例数量仍在上升,一些更具传染性的变异株在世界各地引发了新的警报[6,7]。鉴于全球规模的病毒流行,以及生产瑞德西韦所需的活性药物成分(API)的巨大潜在需求,确保这种化合物的充足供应可能是一个关键问题[8]。尽管科研工作者已经在改进瑞德西韦的合成方法方面付出了很大的努力,但目前使用的间歇式批量生产仍然是一个漫长的、资源密集型的过程,必须按顺序完成,并且存在难以大规模操作、产量低的缺点[9]。 复杂的间歇过程似乎会影响在冠状病毒大流行等紧急情况下快速生产大量瑞德西韦的能力。此外,间歇式生产会导致高昂的成本,因此限制了这种药物的广泛使用[9]。因此,需要开发一种高效且可扩展的合成方案来制备瑞德西韦。通过逆合成分析(图1),瑞德西韦可以由三种不同的结构单元组成,包括核糖内酯单元(2)、具有立体生成磷中心的磷酰胺单元(3)和类似腺嘌呤的碱基单元(4;即7-卤代吡咯[2,1-f][1,2,4]三嗪-4-胺)[10,11]。 由于在后期进行有效地执行关键的C-糖基化步骤需要大量的核碱基单元(4),复旦大学手性分子工程中心的陈芬儿院士课题组在连续流系统中高效且经济地合成了核碱基单元(4),旨在开发一种独特的安全、高效、可放大的连续流系统,从而实现快速、可放大地制备瑞德西韦。该方案优化了涉及危险和不稳定中间体的反应,很好地控制放热反应,并且显著增强了液-液两相反应。此外,低温反应也得到了很好的调控。后续处理过程完全集合到了反应序列中,形成了一个整体的全连续流动系统,最大限度地提高了整体工艺效率。 图1. 瑞德西韦的逆合成分析 前期研究已经报道了几种合成路线来获得关键中间体吡咯[2,1-f][1,2,4]三嗪-4-胺(5)[12–16]。通过化合物5的简单溴化或碘化即可得到目标化合物4。在此基础上,本文描述了7-溴吡咯[2,1-f][1,2,4]三嗪-4-胺(X=Br时为4)的合成步骤。O'Connor等人[12]和Dixon等人[13]揭示了一种通过2,5-二甲氧基四氢呋喃与叔丁基氨基甲酸酯反应来提供NH-t-丁氧基羰基(BOC)保护的1-氨基吡咯的路线。随后与氯磺酰异氰酸酯和N,N-二甲基甲酰胺(DMF)进行氰化反应,得到NH-BOC保护的1-氨基-1H-吡咯-2-碳腈。BOC脱保护,然后在回流的乙醇中与乙酸甲脒(FAA)和磷酸钾环化,得到所需的中间体5 [12,13]。 Knapp等人[14]报道了一个类似的方案,其中5-二甲氧基四氢呋喃通过与2-氨基异吲哚-1,3-二酮或碳氮叔丁酯反应转化为1-氨基吡咯或NH-BOC保护的1-氨基吡咯。在甲酸中用NaOAc处理1-氨基吡咯,或在甲酸中用醋酐处理NH-BOC保护的1-氨基吡咯,均可产生N-(1H-吡咯-1-基)甲酰胺(N-(1H-pyrrol-1-yl)formamide)。随后与氰胺缩合得到N′-氰基-N-(1H-吡咯-1-基)甲酰胺;在刘易斯酸介导的环化后,得到化合物5 [14]。Patil等人[15]报道了一种两步法,其中吡咯-2-甲醛在水中用羟胺-O-磺酸(HOSA)和KOH处理,生成1-氨基-1H-吡咯-2-碳腈。 然后在碳酸钾存在下,在回流乙醇中用FAA处理色谱纯化后的1-氨基-1H 吡咯-2-碳腈,得到5[15]。然而,这些方法的实际应用受到起始原料的有限可用性和相对较高成本,以及分离相关中间体所需的快速柱层析的要求等限制。Paymode等人[16]最近报道了一种方法,首先通过使用磷酰氯(POCl3)和DMF的Vilsmeier–Haack反应对吡咯进行甲酰化。随后,通过与羟胺、醋酐和吡啶反应,将生成的吡咯-2-甲醛氧化转化为吡咯-2-碳腈。随后的N-氨基化和环合反应得到所需的5。这种方法的优点是使用了低廉的起始材料。 然而,POCl3的使用会导致含磷废水的产生,可能对环境产生严重的有害影响。同时,使用羟胺、醋酸酐和吡啶(3.5–5.0当量)进行氧化转化不仅增加了产品纯化的难度,还增加了制备5的总成本。此外,氯胺直接N-氨基化反应需要复杂的氯胺萃取和浓缩过程才可以提高产量,这将导致萃取溶剂和能源的大规模消耗。基于之前的研究,本文改进了合成方案,以无色谱纯化的方式从廉价且容易获得的吡咯中获得核碱基中间体4,如图2所示。首先通过Vilsmeier-Haack反应将吡咯(6)转化为吡咯-2-甲醛(7)。 本文没有使用传统的Vilsmeier–Haack试剂POCl3/DMF,而是使用双(三氯甲基)碳酸盐(BTC)和DMF来形成Vilsmeier盐。因此避免了含磷废水的产生。随后,在水中用较低成本的HOSA处理吡咯-2-甲醛(7),可以完成甲酰基官能团的氧化转化,从而获得吡咯-2-碳腈(8)。然后与O-(二苯基膦基)羟胺(DPPH)进行N-胺化,并与FAA环化,得到关键中间体吡咯[2,1-f][1,2,4]三嗪-4-胺(5)。最后,用N-溴代琥珀酰亚胺(NBS)溴化得到目标化合物7-溴吡咯[2,1-f][1,2,4]三嗪-4-胺(4),该方案具有较高的区域选择性和产率。图2. 改进后合成化合物4路线从实用的角度来看,传统的间歇釜式方法在生产放大时可能会受到限制。首先,Vilsmeier–Haack和N-氨基化反应是高度放热的反应,并且都涉及危险化学品,在批量条件下很难控制。通常这种类型的反应都是在分批模式下进行的,即在低温下缓慢地向反应混合物中添加一种试剂,以防止由于釜式反应器中混合不足和散热缓慢而出现失控情况[17]。该操作适用于小规模的间歇过程,但由于比表面积降低可能需要过长的物料添加时间,不适合大规模生产。因此,大规模的釜式生产过程具有耗时、低效的缺点。 此外,由于快速反应和混合不足,如何保证釜式反应器中的温度均匀是一个重大挑战[18,19]。因此,可能会引发副反应和进一步的二次反应,导致产量损失和安全问题。其次,吡咯-2-甲醛(7)氧化转化为吡咯-2-碳三腈(8)是在不互溶的液-液两相混合物中进行的。传质速率在两相反应中起着重要的作用,在两相反应中,整体的反应速率受两相间活性物质转移速率的影响。因此,在传统间歇反应器中,氧化反应受到低效率的质量传递的影响,只有在有限的表面体积比(高达约2000 m2∙M−3)[20,21]中才可以实现,导致表观动力学受限。 此外,间歇式反应器中的两相流体动力学是基于反应器形状、尺寸、叶轮结构、搅拌速度等的一个众所周知的复杂函数。这使得反应器的放大变得十分困难,通常直到反应动力学和液-液流体动力学得到充分理解后才可以进行大规模的生产。第三,为确保形成目标化合物4的高选择性,溴化反应需要严格的低温条件(从−20到−78°C)。对于传统的间歇式反应器来说,有效且一致地维持低温是很困难的,因为当将间歇式反应器扩大到更大尺寸时,体积的增加速度远远快于外表面面积[22]。因此,间歇式反应器的低比表面积从根本上限制了生产的规模。 最后,间歇釜式过程由于是分步操作,涉及多步的反应序列、分离和纯化步骤[23]。通常,在每个合成反应完成后,需要将产物从反应混合物中进行分离并纯化,然后将获得的纯产物用于下一个反应。这种方法是劳动密集型、资源密集型、耗时且浪费资源[23]。最终,从起始原料到最终API产品(如瑞德西韦)可能需要长达12个月的时间,并且在不同的操作阶段需要大量的中间体库存[9]。 近年来,制药行业出现了向连续制造发展的趋势[25,26]。微反应器的使用在推动间歇式工艺向连续流工艺过渡方面发挥了重要的作用[27,28]。与传统的间歇式反应器相比,微反应器提供了独特的优势:小反应体积、快速混合和良好的质量和热传递,从而提高了反应性能和安全性,和对反应变量进行更精确的控制[29]。此外,与间歇过程相比,连续过程的生产放大要容易很多,可以通过对流动装置进行重复并联或放大反应体积来增加生产通量[29]。此外,通过使用连续流技术,可以将多个合成步骤集合成一个流线型生产体系,并且可以避免分离和中间体纯化的过程[30]。因此,使用最先进的连续流技术可以节省大量资源、空间、时间和能源。 本文计划通过采用连续流动技术克服间歇釜式合成的上述限制。本文目标是开发一种独特的安全、高效、可放大的连续流系统进行目标化合物4的合成。该方案优化了涉及危险和不稳定中间体的反应,很好地控制放热反应,并且显著增强了液-液两相反应。此外,低温反应也得到了很好的调控。后续处理过程完全集合到了反应序列中,形成了一个整体的全连续流动系统,最大限度地提高了整体工艺效率。 【实验方法】反应器I、反应器II、反应器IV和反应器V均是由内径(ID)为0.6 mm、外径(OD)为1.6 mm的全氟烷氧基(PFA)管构成。反应器III是一个连续搅拌反应设备(ACR;AM Technology,UK),其特点是一个安装在横向振动电机上的哈氏合金反应模块[31]。反应模块的中心流板包含反应室、互连通道和搅拌器。反应室由一系列约9.8 mL的反应单元组成,每个单元内有一个可自由移动的搅拌器。单个反应单元由长度为30 mm、宽度为4 mm的互连通道连接。当反应模块被振动电机振动时,搅拌器在单元中进行快速反转的横向运动[32]。 从原理上看,反应室模拟了毫升级连续搅拌釜式反应器(CSTR)的级联,以实现塞流特性。有关ACR的更多详细信息,可以参考其用户手册[31]。另外,本工作中使用最多的的是T型微型混合器来实现流体的混合。研究发现,对于混相流体,使用简单的T型微型混合器(步骤1、4和5)可以实现良好的混合。然而,当两股流体不相溶时,使用T型微混合器会导致反应流的不完全混合。 因此,在第2步中,采用了一种所谓的两相错流微混合器(CFMM)来混合不相容液体。此外,本文中还使用了其他几种类型的设备和装置用于将处理程序整合到反应序列中,包括气液分离器(GLS)、连续流固体过滤器(CFSF)、微型连续搅拌釜式反应器(m-CSTR)、液-液膜分离器(LLMS)、环形离心萃取器(ACE)和固定床反应器(FBR)。本文中使用的连续流设备和装置的详细说明见附录A.S3。 本文中使用注射器泵(Fusion 101、Fusion 200、Fusion 4000、Fusion 6000;Chemyx,美国)或高效液相色谱(HPLC)泵(SF1005A,Sanotac,中国)用于泵送溶液。反应料浆使用蠕动泵(德国Masterflex 77200-60型)泵送。背压调节器(BPR)购自Chemtrix(荷兰)。文中使用标准的1/4〃-28单向阀(美国IDEX Health&Science)防止逆流。流体连接采用标准的1/4〃-28螺纹接头,配有1/16〃盘管和卡套(中国Runzefluidsystem)。 【结果与讨论】第一步涉及吡咯(6)与DMF和BTC的Vilsmeier–Haack反应,从而生成吡咯-2-甲醛(7)。DMF和BTC之间的接触导致快速形成Vilsmeier复合物,该复合物具有热不稳定性,加热时可快速产生高温和高压[33,34]。这在大规模操作时容易导致安全问题[18,19]。因此,在间歇模式下,这种转化可以通过在0°C下缓慢地将BTC溶液加入吡咯和DMF的混合物中来实现[17]。添加完成后,将反应混合物加热至更高温度(45°C)进行进一步的反应。在间歇模式下完成毫摩尔级别的反应需要5个多小时(详细说明见附录A. S2.1)。 作者最初尝试在反应器I出口没有安装GLS的情况下进行流动反应,结果发现,6到7的转化率为95%,两股反应物(1.0当量吡咯,1.05当量DMF,0.35当量BTC,DCE)通过T型微混合器混合(图3中的步骤1),理论停留时间为30分钟(即反应器I的内部体积除以总流速)。然而,作者观察到流动反应器中会快速形成气体,使反应混合物的流速不稳定,导致实际停留时间无法控制。 为了解决这个问题,作者在反应器I之后连接了一个GLS,氮气(N2)通过加压气体入口进入GLS,并在其气体出口安装了一个可调节的背压阀(BPR)。在这种方法中,反应器I在BPR控制的设定压力下由N2稳定加压。然后将从GLS排出的反应混合物与进入的饱和Na2CO3水溶液一起流进m-CSTR-1(图3),可以促进中间产物盐的水解,从而获得甲酰化合物7。 图3. 两步连续流动合成吡咯-2-碳腈(8)的示意图。P1–P8为泵。PYL:吡咯;V:反应器的内部容积;T:反应器温度;tR:停留时间;rt:室温。 基于改进后的连续流系统,本文通过进一步的优化实验(表2)发现,35°C的较低温度和3 bar(1 bar=105 Pa)的背压可以实现在5分钟的停留时间内完成6到7的完全转化。 表2. 在反应器I中连续流动合成7的优化实验 FP1:P1泵的流量;FP2:P2泵的流量;P: 背压。a当停留时间不同时,摩尔比保持不变。b通过GC/MS峰面积百分比确定6的转化率。 完成生产化合物7的优化连续流方案之后,本文接下来计划将流程中的步骤2集合到步骤1中(图3)。随着反应器m-CSTR-1中形成固体盐,收集到的料浆被继续泵入到分离器CFSF-1中,用以去除可能堵塞下游反应器II的固体。在步骤2中,吡咯-2-碳醛(7)与HOSA发生氧化反应生成吡咯-2-碳腈(8)。在初步实验中,来自CFSF-1和HOSA水溶液的滤液通过两相CFMM直接流入反应器II。然而该方案并不令人满意,最佳结果化合物7只有79%的转化率,停留时间为30分钟。 CFSF-1滤液中水相的存在可能会影响后续步骤2中7的反应活性。因此,作者在CFSF-1之后加入了分离设备LLMS-1。滤液通过m-CSTR-2输送至LLMS-1,以连续的方式去除水相。从LLMS-1流出的有机相通过CFMM与HOSA水溶液混合,所得混合物进入反应器II。经过条件优化后,该优化方案在室温下以5分钟的停留时间将化合物7完全转化为8(表3)。 表3. 在反应器II中连续流动合成8的优化实验 FP5: P5泵的流量; FP6: P6泵的流量a当停留时间不同时,摩尔比保持不变。b 通过GC/MS峰面积百分比确定7的转化率。 接下来,反应器II的流出料与饱和Na2CO3水溶液一起流入到反应器m-CSTR-3中。由于固体盐是在m-CSTR-3中形成的,因此该料浆混合物随后通过CFSF-2以去除会堵塞LLMS-2的固体。LLMS-2可以快速分离两相混合物中的有机相。该优化后的两步反应-分离一体化连续流过程得到的化合物8分离收率为47.6%,处理量为3.02g·h−1。第3步反应涉及了吡咯-2-碳腈(8)的N-氨基化,从而获得1-氨基-1H-吡咯-2-碳腈(9)。该反应中有NaH的参与,尤其是在大规模生产条件下,会带来潜在的安全隐患。因此,釜式反应是通过将干燥THF中的底物8缓慢添加到NaH–THF混合物中,然后在THF中逐滴添加Ph2P(O)ONH2来实现的(详细说明见附录A. S2.3)。因此,釜式生产操作的效率和生产率都很低。由于NaH和Ph2P(O)ONH2不溶于四氢呋喃,并且产生了固体副产物,这些对将该反应转化为基于微通道的流动过程造成了阻碍。为了解决这个问题,本文使用了Coflore ACR反应器来促进料浆的流动。 考虑到要将ACR直接集合到之前两步流动序列的复杂性,作者首先考察了进行纯化吡咯-2-碳腈(8)的单步连续流动反应(图4)。将两股反应物(THF中1.3当量NaH、THF中1.2当量Ph2P(O)ONH2和1.0当量的化合物8)以特定的流速泵入ACR连续多级搅拌反应器中。作者发现化学计量比和停留时间对该连续流反应结果具有很大的影响,相关实验如表4所示。 图4. 单步连续流合成化合物9,P9–P14为泵 英国AM Technology 连续多级搅拌反应器ACR图片 表4. 在反应器III中连续流动合成9的优化实验 FP9:P9泵的流量;FP10:P10泵的流量。a因为形成的气体影响,这是测量后的实际停留时间。b 8的转化率由GC峰面积百分比确定。 结果表明,当NaH与Ph2P(O)ONH2的摩尔比小于1.17时,尽管停留时间相对较长,为16分钟,但化合物8最大转化率为50%。此外,当采用较高的摩尔比为1.63(NaH:Ph2P(O)ONH2)时,等量的化合物8仅在6分钟内就实现了完全转化。在最优连续流条件下,温度30℃、停留时间6min,最终获得了化合物9的分离产率为97%。值得注意的是,该反应在连续流中的反应时间仅为6分钟,而在间歇过程中则需要超过5小时(详细对比见附录A. S2.3)。此外,ACR连续多级搅拌反应器能够很容易地保持连续10小时以上的运行。因此,证明了使用ACR续多级搅拌反应器可以成功地进行混合料浆的连续流动过程。 随后,本文研究了从6合成9的三步全连续流过程。由于反应器II的流出物是DCE和水的液-液两相混合物,水的存在无疑会使NaH失活,从而阻碍步骤3的反应。因此,CFSF-2和LLMS-2依次被集合到反应器II之后(图5),以期对反应器II的输出物料进行连续过滤分离处理;然后,滤液流入LLMS-2分离出有机相。按照第3步的连续流优化方案,LLMS-2的有机相与THF中的Ph2P(O)ONH2(1.2当量)和THF中的NaH(1.3当量)一起被泵入ACR中,即可以实现9的三步全连续流动合成。 然后,通过CFSF-3进行连续过滤ACR流出的悬浮液。滤液与饱和NH4Cl水溶液一起流入m-CSTR-5中。然后通过ACE-1和EtOAc泵送出混合物,最终将粗产物9连续萃取获得有机相。ACE-1的有机相随后被泵入RE-1,经过减压浓缩快速去除溶剂。三步连续流合成化合物9的分离产率为44.3%,总停留时间为34min,产量为2.6g·h-1。 图5. 三步全连续流合成1-氨基-1H-吡咯-2-碳三腈(9)的示意图 在第4步反应中,1-氨基-1H-吡咯-2-碳三腈(9)在碱的催化下与FAA发生环化反应,得到吡咯[2,1-f][1,2,4]三嗪-4-胺(5)。前期的釜式环化反应是在85°C条件下,在乙醇中用纯化后的9与FAA和K2CO3反应进行的。该反应需要10小时才能达到完全转化(详细说明见附录A. S2.4)。由于K2CO3在乙醇中是以固体形式存在,作者尝试将K2CO3装填到FBR中,并泵送FAA溶液通过FBR以便将间歇过程转化为连续流。 然而,结果表明在这种模式下不能发生反应。然后作者利用1,8-二氮杂双环[5.4.0]十一碳-7-烯(DBU)溶于乙醇的特性,使其作为碱催化剂,结果釜式反应中原料在4小时内就实现了完全转化——比K2CO3催化的环化反应快得多(详细说明见附录A. S2.4)。在间歇釜式条件的基础上,单步的DBU催化环化反应首先在连续流过程中进行了试验。允化合物9的乙醇溶液、FAA和DBU的乙醇溶液同时进入反应器IV,反应器IV通过BPR加压,以防止溶液沸腾汽化(图6)。 首先,在85°C和5 bar背压条件下进行的流动反应的停留时间为20分钟,结果显示转化率较低()。当作者将反应温度提高到120°C时,转化率上升到75%。当进一步提高反应温度时需要增加背压,以保持乙醇溶剂为液体状态。经过进一步优化,在140°C和10 bar背压条件下,连续流反应的停留时间为30分钟,转化率良好(表5)。由此,连续流技术在处理低沸点溶剂中的高温反应的能力得到了充分证实和应用。 图6. 连续流合成化合物5,P15-P19为泵表5. 在反应器IV中连续流动合成5的优化。 FP15:P15泵的流量 a通过GC/MS峰面积百分比确定转化率 为了连续流动合成化合物5,本文接下来准备从起始材料6开始,通过四步连续工艺制备吡咯[2,1-f][1,2,4]三嗪-4-胺(5)。通过将反应与分离单元整合,进一步实现全连续流工艺流程。RE-1的流出物料与FAA和DBU的乙醇溶液一起流入T型微混合器中,所得的混合物通过反应器IV进行反应(图7)。反应器IV的产物与饱和NH4Cl水溶液一起流入反应器m-CSTR-6(图7)。然后通过连续萃取分离设备ACE-2用乙酸乙酯进行萃取,以便将产物5连续提取到有机相中。有机相随后被泵入RE-2,通过减压浓缩后,快速去除溶剂(图7)。最终优化后的4步连续流过程的总停留时间为74min,化合物5 的分离收率为27.7%。 图7. 连续流动合成4的示意图。P20和P21是泵。 最后一个反应过程(第5步)是吡咯[2,1-f][1,2,4]三嗪-4-胺(5)进行溴化反应,生成目标化合物7-溴吡咯[2,1-f][1,2,4]三嗪-4-胺(4)。在作者的前期研究中使用了1,3-二溴-5,5-二甲基海因(DBDMH)作为溴化剂进行了釜式溴化反应(详细说明见附录A. S2.5)。实验发现转化率和选择性的结果均较差(附录A. S1)。如果底物完全转化,则会存在过度溴化的现象,否则,化合物4的转化率较低(68%–64%),区域选择性也不高(63%–84%)。 接着,作者采用NBS作为溴化剂进行了实验。釜式实验结果表明,当反应温度为- 40°C时,用NBS进行溴化可获得良好的转化率和区域选择性,当反应温度将至- 78°C时, 转化率降至81%−78°C(附录A. S2)。在此条件下,我们使用纯化后的化合物5进行单步连续流溴化反应。在与釜式工艺相同的条件下,在温度−40°C时,作者观察到5完全转化,连续反应的停留时间为5分钟(表6)。表6. V反应器中连续流动合成4的优化实验 FP20:P20泵的流量;FP21:P21泵的流速。a转化率由GC/MS峰面积百分比确定。b选择性由GC/MS峰面积百分比确定。 最后,本文考察了五步全连续流程中从原料6合成最终产物4的过程。作者将第5步连续过程集合到之前的四个步骤,RE-2的流出物料与NBS(1.05当量)的DMF溶液一起流入T型微混合器,然后将混合物泵入反应器V中。最后收集并纯化反应器V的产物。总体上,五步连续流过程生产7-溴吡咯[2,1-f][1,2,4]三嗪-4-胺(4)的分离收率为14.1%,总停留时间为79分钟,生产量为2.96 g·h−1。 连续流合成有两个显著的优点。首先,与传统的间歇釜式方法相比,连续流反应的时间显著缩短(表7)。在本研究中,间歇法的总反应时间超过19小时,而连续流的总反应时间仅为51分钟。由于间歇法中涉及的准备程序十分耗时,釜式合成中消耗的总时间(即反应时间加上反应后处理的时间)超过26.5小时(相应的处理过程总共至少需要7.5小时)。相比之下,连续流工艺中的总操作时间仅为79分钟,因此保障了目标化合物7-溴吡咯[2,1-f][1,2,4]三嗪-4-胺(4)的高效率生产。其次,与间歇釜式法相比,在连续流动条件下,生产的的安全性显著提高。表7. 间歇釜式法和连续流动法的比较a不包含后续处理时间【结论】1. 本文开发了一种五步全连续流动合成抗病毒药物瑞德西韦的核碱基单元7-溴吡咯[2,1-f][1,2,4]三嗪-4-胺(4)的工艺流程,起始原料为廉价且广泛可得的吡咯(6)。2. 在连续流反应最优条件下,目标化合物4的分离产率为14.1%,连续流过程的总停留时间为79min,生产量为2.96g·h−1。3. 该连续过程的总停留时间明显少于间歇釜式过程中消耗的总时间(>26.5小时)。4. 本文的连续流合成过程涉及到危险和不稳定的中间体放热反应、液-液两相氧化反应和低温反应,这些反应过程均在连续流技术中得到了有效调控。5. 多个后续处理过程,包括连续过滤、液-液分离、液-液萃取和减压蒸发等,可以通过专用的连续流动设备和装置被完全集合到连续反应的工艺序列中。6. 将后续处理和多个化学反应过程整合到一个整体的连续流动系统中,可以避免费时费力的中间体分离和纯化过程,从而以最少的资源和能源消耗以及最少的废物排放实现快速高效的连续生产制造。7. 本文的研究为下一代瑞德西韦药物合成方案的快速开发和可放大生产提供了连续流技术方面的参考。 一正科技简介:作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

新品

2022.06.06

【四川大学案例】采用一正科技微通道固定床反应器MF200、ACR连续多级搅拌反应器等实现全连续流不对称全合成四氢原小檗碱类天然生物碱

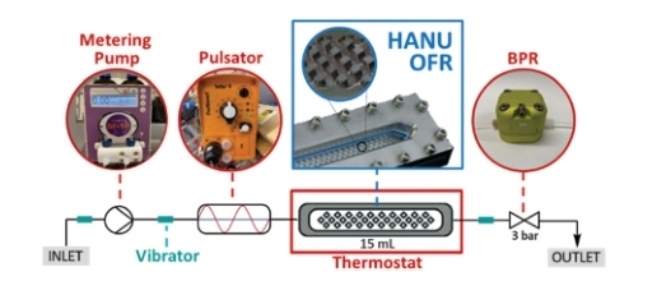

【背景介绍】近几十年来,连续流动合成技术在全合成中得到了广泛的应用。全连续流动合成在复杂天然药物分子的多步合成领域仍然备受关注。因此,研究天然产物的连续流动全合成是很有必要,且具有挑战性的。四川大学华西药学院陈芬儿院士课题组报道了一种全连续流动工艺技术,用于不对称全合成天然四氢原小檗碱类生物碱:(-)-四氢伪小檗碱、(-)-四氢伪黄连碱、(-)-四氢黄连碱和(-)-四氢小檗红碱。该技术流程包括四个化学转化和三个处理过程,在一个有序集成的连续流动平台中,无需任何中间纯化工艺。在32.5分钟的总停留时间内,四步全连续流动化学合成工艺的总收率和对映选择性分别高达50%和92%ee,生产效率为145 mg/h。然而,总体合成路线的评估不仅应强调新骨架结构和合成策略的创新,还应关注合成路线的原子经济性、[1]储存/时间经济性[2]和绿色可持续性。[3] 连续流合成作为一种新技术,与传统的间歇式合成方式相比,具有高效的传质/传热、易于放大、缩短反应时间和简洁的合成操作、更环保和更连续的优势,同时避免了中间体的纯化和分离过程。[4] 目前,有一些报告描述了生物活性天然产物[5-11]和活性药物成分(API)的连续流动全合成。[12,13]在这些工艺中,使用单步连续流或间歇和连续流操作相组合,也可以通过比单独间歇合成更高的产率和更短的反应时间得到复杂天然产物。尽管技术的进步使得使用连续流动系统可以合成相对复杂的天然产物。但这些连续流方法一般都会受到一些操作过程的限制,例如不可避免的离线纯化和分离,前后过程中溶剂的转换等。因此,开发包括在线处理过程在内的多步骤的全连续流动技术,必将成为天然产物合成领域的一个重大而艰巨的挑战。图1. 具有代表性的四氢原小檗碱生物碱的结构(-)-四氢伪小檗碱(1)、(-)-四氢伪黄连碱(2)、(-)-四氢黄连碱(3)和(-)-四氢小檗红碱(4)均具有复杂的多环二异喹啉骨架{四氢-6H-二苯并[a,g]喹啉锌},在C-14位置具有一个立体中心(图1),主要从小檗属和紫堇属植物中分离出来。[14] 该类型的许多化合物都表现出了很好的生物活性,包括抗精神病、[15a]抗炎、[15b]以及心血管疾病的治疗。[15c,15d]已知报道了两条四氢原小檗碱类生物碱1-4的不对称合成路线。[16] 2018年,Tong的团队开发了两条不对称路线,分别为不对称redox-A3反应(5步,2-7%总收率和77-99%ee)和基于对映体Noyori催化不对称转移氢化(6步,8-12%总收率和86-99%ee)得到了化合物1-3(方案1a)[16a]此外,Liu通过Noyori催化亚胺不对称转移加氢反应实现了4的13步全合成,总收率为18%,有很好地对映选择性(方案1b)。[16b]提高总收率和缩短反应时间对于这些天然生物碱的药物应用非常重要。本文中作者报道首个多步全连续流动工艺,用于化合物(-)-四氢伪小檗碱(1)、(-)-四氢伪黄连碱(2)、(-)-四氢黄连碱(3)和(-)-四氢小檗红碱(4)的全合成。方案1. 化合物1-4的合成路线总结方案2. 化合物1-4的逆合成分析【结果与讨论】本文首先在连续流条件下进行了二取代苯乙胺9和3,4-二取代氧基苯甲醛10a的还原胺化反应,在填充有10%Pd/C的微通道固定床反应器(型号:MF-200,厂家:深圳市一正科技有限公司)中制备仲胺7a。在60℃的温度下,背压为10 bar,使用甲醇作为溶剂进行连续流还原胺化反应,在10分钟的停留时间内,最终以84%的产率得到了仲胺7a(表1,条目1)。本文在相同的连续流条件下继续筛选了几种常见溶剂,如DCM、THF、甲苯和MTBE(表1,条目2-5)。结果发现,当使用MTBE作为溶剂时,产率较高为96%(表1,条目5)。接下来,本文研究了背压(从2.5 bar到15 bar)对反应结果的影响(表1,条目6-8)。研究发现,在5.0 bar背压下,产率增加到98%(表1,条目7)。为了提高生产效率,研究将停留时间从10分钟减少到2.5分钟。当停留时间减少到7.5分钟或5分钟时,可获得97%的产率(表1,条目8和条目9)。然而,在2.5分钟的停留时间时,产率降至90%(表1,条目10)。因此,该还原胺化反应的最佳条件是使用MTBE作为溶剂,背压为5 bar,停留时间为5分钟。表1. 连续流还原胺化的优化实验[a][a] 微通道固定床反应器中填充10%的Pd/C(5g)并用SiO2(2g)分散。 [b] 通过LC-MS测定产率。图2:微通道固定床反应器MF-200实现连续流还原胺化随后,在连续多级搅拌反应器(英国AM公司ACR反应器)中进行仲胺7a的连续成盐反应,该ACR连续多级搅拌反应器适用于反应系统中存在料浆的体系(表2)。[17] 从上一步获得的仲胺7a的MTBE溶液与盐酸的甲醇溶液按比例在ACR的第一个反应池中进行混合。本文考察了振荡频率和盐酸当量对反应产率的影响(表2,条目1-4)。当停留时间为10分钟,振荡频率5.0 Hz,使用4.0当量HCl时,反应可得到95%的较高产率(表2,条目4)。而当反应时间从10分钟减少到5分钟时,产率显著降低(表2,条目5)。反之,将反应时间延长至15分钟(表2,条目6),产率则略有提高。表2. 连续成盐反应的优化研究[a][a] 分离收率图3: 连续多级搅拌反应器中实现连续成盐反应在二氢原小檗碱5a的级联环化反应中,用二甲基缩醛8代替乙二醛,研究了四氢原小檗碱类生物碱四环核新骨架的构建。本文研发了一个集成的连续流技术平台,包括在线连续碱化(将pH值调整为10)、连续萃取和膜分离,可以连续有效地合成二氢原小檗碱5a。考虑到反应温度对二氢原小檗碱核心骨架的形成至关重要,文中采用了两个独立的PTFE盘管反应器,在60℃至120℃的温度范围考察温度对反应产率的影响。显然,随着温度从60℃提高到100℃,产率从8%提高到了68%(表3,条目1-3)。然而,由于二氢原小檗碱5a在高温环境下的不稳定性(表3,条目4),在120℃的温度下,所需产物的产率仅为12%。[18] 为了尽量减少二氢原小檗碱5a的分解,本文通过减小微反应器体积和提高流速来缩短反应停留时间(表3,条目5-7)。结果表明,在2.5分钟的总停留时间内,得到了70%的产率(表3,条目7)。之后,为了进一步提高产率,本文采用梯度温度策略,设置两个盘管反应器处于不同的温度条件(表3,条目8-11)。研究发现,当反应在80℃下平稳进行7.5分钟,在120℃下再进行2.5分钟时,产率达到了86%(表3,条目10)。在第一个盘管反应器中使用高温也会导致产品分解(表3条目11)。然而,当二甲基缩醛8的量减少到1.5当量(表3,条目12)时,产率明显降低。表3. 连续级联环化反应的优化实验[a] 通过LC-MS测定产率图4:微通道管式反应器实现连续级联环化反应(-)-四氢伪小檗碱(1)的全合成的最后一个步涉及连续流不对称铱催化的二氢原小檗碱5a的氢化反应。[19] 将从上一步获得的5a DCM溶液与铱催化剂和手性配体溶液在第一个T形混合器中进行混合,然后在第二个混合器中与氢气混合。研究发现含(S,S)-f-连萘的二茂铁配体是该催化不对称加氢反应的特殊手性配体。[11c]同时,本文选择DCM和AcOH的混合溶剂作为最佳反应溶剂。实验结果表明,增加压可以促进加氢反应的进行(表4,条目1-3)。由于连续流系统的压力上限,本文在40 bar的背压条件下进行了进一步的反应优化研究。当反应温度从20℃提高到50℃,反应时间从10分钟延长到30分钟时,反应产率和对映选择性略有提高(表4,条目3-8)。在80℃的条件下,停留时间为10分钟时,起始原料5a即可完全转化,获得(-)-四氢伪小檗碱(1)的分离产率适中,但由于温度较高,ee为85%(表4,条目8)。另外,停留时间的延长会导致反应产率明显降低(表4,条目9)。但是,如果将停留时间减少到7.5分钟(表4,条目10),则可以获得较高的产率和优异的对映选择性。表4. 连续铱催化不对称加氢反应的优化研究[a][a] 流动条件:Ir催化剂/配体/添加剂/底物=0.5:2:10:100,原料A溶解在DCM中,原料B溶解在DCM/AcOH(4:1,v/v)中。[b] 使用二氢原小檗碱5a时未经之前的环化纯化。[c] 从仲胺盐酸盐6a中分离出产率。[d] 通过手性HPLC分析确定对映体过量。[e] 反应体积为12.8毫升。[f]反应体积为19.2毫升。图5:不锈钢管式反应器中实现连续铱催化不对称加氢反应在四个单独的连续流过程中完成了(-)-四氢伪小檗碱(1)的全合成后,本文致力于连接这四个连续流过程开发一个完全连续的端到端过程,无需离线纯化过程或者重新优化反应条件(详见图S1)。通常,以高胡椒胺9和3,4-二甲氧基苯甲醛10a为起始原料,在固定床反应器中通过连续还原胺化引入四氢原小檗碱类生物碱的A/D环。然后,将获得的仲胺7a的MTBE溶液直接泵入到连续振荡反应器(ACR)进行成盐反应,从而获得仲胺盐酸盐6a的悬浮液料浆。为了实现从成盐到级联环化的顺利连接,本文采用了在线连续过滤装置来实现反应系统的溶剂交换。在减压浓缩设备中去除混合溶(MTBE/MeOH)后得到粗盐酸盐6a固体。然后泵入98%甲酸溶液中重新溶解盐酸盐6a,同时去除MTBE/MeOH溶剂的残留物,不需要经过干燥。随后,在两个PTFE盘管反应器中,通过Pictet-Spengler/Pomeranz-Fritsch级联环化反应,将6a的98%甲酸溶液与二甲基缩醛8的98%甲酸溶液进行混合,从而形成A/B/C/D 四环骨架。然后,将反应物料输送入包括在线连续碱化、连续萃取和液-液分离等单元的集成连续平台,以得到5a的DCM溶液,该溶液可直接用于后续不对称氢化反应,无需进一步的纯化。最后,将流出物料泵入1/8英寸的不锈钢盘管反应器中,通过连续的铱催化不对称氢化获得(-)-四氢伪小檗碱(1)。值得注意的是,这种新的全连续工艺以43%的总收率和91% ee得到了(-)-四氢伪小檗碱(1),总停留时间为32.5分钟,生产效率为133 mg/h。此外,本文还完成了其他相应的四氢原小檗碱类生物碱(-)-四氢伪黄连碱(2)、(-)-四氢黄连碱(3)和(-)-四氢小檗红碱(4)的多步全连续流的全合成,均得到了令人满意的产率和对映选择性和优越的生产能力(方案3)。总之,本文成功开发了适用于不同的底物的四氢原小檗碱类生物碱全合成的全连续流动体系。与传统的间歇釜式操作(方案3)相比,[20]这种多步骤全连续流合成工艺具有反应效率高、时间经济性好、合成路线可持续性高、高通量等优点。尤其,该方案使全合成的反应时间从100小时缩短到了32.5分钟,导致生产效率提高了300多倍(详见方案S1和S2)。此外,与已报道的四氢原小檗碱类生物碱1-4的合成路线相比,[16]这种新的多步骤全连续流动策略具有最短的合成步骤和最佳的总收率。值得注意的是,生产效率显著增加了近两个数量级(表5)。本文中所获得的(-)-1–(-)-4的化学结构均得到了核磁共振、红外光谱和高分辨质谱以及比旋度的证实(详见附录)。方案3. 连续流方法和间歇釜式方法合成四氢原小檗碱类生物碱1-4的比较[a][a] %ee由手性HPLC分析确定;从9为起始原料合成的纯化样品计算四氢原小檗碱的总收率表5. 四氢原小檗碱类生物碱1-4的不同合成策略结果对比。图6: Setup diagram of fully continuous flow (step 1-2)图7. Setup diagram of fully continuous flow (step 3-4)【结 论】1、本文开发了一种简洁的多步骤全连续工艺体系,适用于不同底物,可用于天然四氢原小檗碱类生物碱的全合成,包括(-)-四氢伪小檗碱(1)、(-)-四氢伪黄连碱(2)、(-)-四氢黄连碱(3)和(-)-四氢小檗红碱(4)的全合成。2、 该全连续流工艺共包含了四步化学反应过程和六种不同连续流设备中的三种在线处理过程,起始原料为廉价的仲胺盐酸盐和二甲基缩醛。反应过程包括合成仲胺的还原胺化反应、合成仲胺氢氯化物的成盐反应、形成二氢原小檗碱核心骨架的Pictet-Spengler/Pomeranz-Fritsch羟基烷基化/脱水级联反应,以及不对称铱催化氢化反应,最终生成四氢原小檗碱类生物碱。3、 该全连续流工艺的总收率和对映选择性分别高达50%和92%,总停留时间为32.5分钟,无需进行中间体的纯化处理,生产效率为145mg/h。4、 该研究不仅为四氢原小檗碱类生物碱的全合成提供了一种可扩展的连续流技术手段,而且为将来进一步探索其他相关衍生物提供了一个很好地参考平台。【原文地址】Chem. Eur. J. 2022, e202200700(https://doi.org/10.1002/chem.202200700)附件:/include/upload/kind/file/20220512/20220512173659_2712.docx【公司简介】深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司连续多级搅拌反应器、英国Autichem催化加氢系统、Creaflow连续流光化学反应器、瑞典Spinchem公司等在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。公司网址:www.e-zheng.com联系电话:0755-83549661产品热线:400-0755-403

应用实例

2022.05.13

【荷兰格罗宁根大学案例】利用德国CINC连续离心萃取器实现两相生物催化连续反应

间歇生产是精细化学品制造的最新技术,因为使用的反应器针对不同的工艺表现出了多用性。然而,使用间歇反应器有一些巨大的缺陷:对于大批量生产,必须进行多次间歇运行,这常常导致不同批次间产品的质量和性能不稳定。此外,生产率往往低于专用的连续反应器,而且因为其劳动密集型的特点,导致维修成本非常高。然而,连续工艺对此则表现出了巨大的优势。此外,在小流量反应器中的连续生产对于使用或生产高毒性和/或爆炸性物质的反应非常有利。基于这一分析,许多科研小组已经开始研究过程强化的概念,其目的是发展小型反应器或将反应器与分离相结合。这一领域最突出的研究无疑是微反应器的使用。Poechlauer和他的同事们最近报道了使用微结构反应器进行吨级的Ritter反应。和田和吉田报道了微反应器中格里纳德交换反应的中试规模生产。还有学者研究了酶作为催化剂在微反应器中的应用。Ley和Baxendale发表了一系列论文,描述了微反应器中的串联反应,其中试剂以固定的形式存在。连续流反应器中的串联催化原理是一个非常有趣的问题。为了整体高效,每一级反应器中都要达到高转化率。然而,并没有多少反应其速度快到可以用在微反应器中,因为微反应器的停留时间通常只有几秒。此外,这些概念中的反应器并不总是容易放大到吨级。荷兰格罗宁根大学的Gerard N. Kraai等学者使用实验台规模的德国CINC连续离心萃取器系统研究了化学和生物催化反应,取得了重要的成果,并于2008年发表在《Angewandte Chemie》杂质上(Angew. Chem. Int. Ed. 2008, 47, 3905 –3908)。该装置是一种接触式连续离心萃取器(CCS),只有实验台规模大小,用于油水分离(如清理溢油)、连续萃取发酵产物(如青霉素和苯丙氨酸)以及在原子废物工业中用于提取和净化放射性废物。图1展示了CCS的结构示意图。该装置实质上是一台离心机。在转子外部与外壳体内部的小环形混合区引入了不互溶的液液两相。在这里,两相之间发生了非常高效且快速的混合,非常有利于两相催化反应。而后分散相被吸进离心机,在那里两相逐步但非常有效地分离,同时向上移动,之后通过不同的出口离开设备。 图1之前还没有报道使用CCS作为化学反应器。此离心机可以用于在间歇模式下连续地从蔗糖的酶转化过程中分离出聚合产物(右旋糖酐)。在液液两相(催化)反应中使用CCS具有潜在的吸引力。在这种情况中,环形区域作为反应器,离心机作为液液分离器。de Bellefon和Claus等学者报道了流动装置中的两相催化,但没有完整的相分离。Ryu和他的同事报道了一个微反应器中的两相Heck反应,其中含有钯催化剂的相是离子液体。在这种情况下,催化剂的分离和回收是完全结合的。通过连接一系列这样的设备,使用不同类型催化剂的串联催化在原则上是可能的,如图2所示。 图2作者测试了CCS对葵花油连续生产生物柴油的效率。该反应是典型的液液催化反应。在高温(60℃)下,以葵花油和6倍摩尔过量的甲醇为实验对象,使用碱性催化剂(NaOMe,1% w/w相对于葵花油)。CCS配备了加热套,以确保等温条件。葵花油被预热到60℃,并以12.6 mL/min的流速泵入CCS的一个入口,然后以3.1 mL/min的流速将MeOH中的NaOMe溶液泵入另一个入口。约40分钟后,体系达到稳定状态,含有部分残留葵花油的脂肪酸甲酯(FAME)以轻相形式析出,而重相为MeOH中的甘油溶液。调节不同的离心速度,在这些条件下FAME的收率最高可达到96%(图3)。 图3转速为30 Hz时转化率达到最大值。以更高速度旋转的离心机在分离时所增加的功率会导致发生反应的混合相体积减小(图4)。当离心机转速降低时,混合过程的效率降低,导致分散相液滴的平均尺寸增大,从而降低了传质速率和转化率。 图4利用所确定的最佳工艺条件,以61 kg/m3· min的产率生产生物柴油,比典型间歇法42 kg/m3· min的产率更高。此外,目前的工艺效率更高,因为没有单独的分离步骤,可以省去不同批次之间的反应器清洗步骤。接下来,作者研究了用CCS进行酶催化转化的潜力。大多数酶在水环境中功能最佳,因此是在CCS中测试的理想催化剂。由于酶很容易受到剪切力的破坏,因此采用低混合底板的CCS。该底板与离心机周围的保护筒连接,从而避免了进入的液体与旋转离心机直接接触。以油酸和1-丁醇为模型反应,研究了Rhizomucor miehei脂肪酶催化油酸与1-丁醇的酯化反应(Scheme 1)。 脂肪酶催化油酸和乙醇的反应已经为人所知,但作者发现用1-丁醇代替乙醇所得到的转化率要高得多。另外,作者还介绍了用青霉菌coryophilum的粗提取物在胶束体系中将丁醇和油酸酯化的方法。在间歇模式下,尽管存在大量过剩的水,这个反应仍然完全转化。据推测,该反应是由反应物的亲脂性引起的。在第1组系列实验中,使用了一种有机相,组成为庚烷中油酸(0.6 mol/L)和1-丁醇(0.9 mol/L)的混合物。水相由在pH=5.6的磷酸盐缓冲液中的R. miehei脂肪酶(1 g/L)溶液组成。作者首先研究了两相流量和离心机转速对转化率的影响(图5)。在这些条件下,作者发现转速为40 Hz,两相流量均为6 mL/min时达到了最高的稳态转化率(70%)。转化率显示了与每相流量相关的一个明显的最大值。在较低的流速下,CCS中以混合相为代价进行了更有效的相分离,其效果可与高转速相媲美。在较高的流速下,CCS中的停留时间过短,也会导致转化率降低。在这种特殊情况下,每相的最佳流速为6mL/min。与生物柴油的情况相似,离心机转速对油酸的转化率有着较大的影响,最优值为40 Hz。图5使用上述确定的最佳条件,在较高的酶负荷下(3.0而非1.0 g/L)进行脂肪酶催化酯化反应(图6)。大约2小时后,转化率变得相当稳定并在78~87%之间波动,平均82%,重复性良好。 图6在之前的实验中,酶溶液均为单次使用。为了提高酶的循环次数,作者进行了酶溶液连续循环和有机相部分循环的实验。有机相回收率为90%,油酸转化为油酸丁酯的转化率接近80%(图7),反应器在此模式下运行了13h,每克酶可产生486 g油酸丁酯。虽然随着时间的推移转化率会有所下降,但考虑到离心机的高速运转,可以认为酶在这段时间内保持了显著的稳定性。酶的稳定性仍然是未来发展的关键问题。图7中观察到的催化剂失活可能有许多不同的原因:最有可能的假设是,作为酶抑制剂的有机组分在水相中积累。这一假设目前正在求证中。 图7实验结论:Ø 在实验台规模大小的德国CINC连续离心萃取器中进行连续的化学和生物催化转化是可能的,也是非常有利的;Ø 即使在目前可以放在通风柜里的低成本设备中,也有可能在几天内生产100 kg的化学品;Ø CINC连续离心萃取器为已经成熟商业化的连续反应分离器,具备很好的规范性和通用性。随着CCS大规模投入市场,利用两相催化连续生产吨级精细化工产品的前景将变得十分广阔

应用实例

2022.04.11

【河北工业大学案例】采用荷兰Chemtrix玻璃微通道反应器Kiloflow光催化案例—2,6-二氯甲苯氧化溴化制备2,6-苄溴

【背景介绍】2,6-二氯苄溴是合成生物活性分子的重要中间体,如功能化[1,4]-噻嗪、4,6-二芳基嘧啶-2(1H)-酮和2-苄氧基苯甲酰胺(图1)。1-3 2,6-二氯苄溴通常是由2,6-二氯甲苯与Br2在自由基引发剂存在下或在光照下进行苄基溴化反应得到的。4,5用Br2进行苄基溴化存在 一些缺点,每个Br2中都会有一个Br生成副产物HBr,导致Br的利用率很低;而且Br2的毒性和高蒸气压使其在运输和储存方面都存在危险。 6因此,开发了许多试剂和方案来替代Br2,以实现选择性苄基溴化,如H2O2/HBr/NBS,7 BBr3和8 NBS/SiCl4,9还有各种氧化溴化体系,例如NaBrO3/NaHSO3,10 NaBrO3/KBr-/H+,11 KBr/Oxone,12 NaNO2/KBr/HCl13和 HBr/H2O2。14-17其中最值得推荐的氧化溴化体系是HBr/H2O2,因为HBr和H2O2的成本低,Br利用率为100%,H2O是唯一的副产物,这避免了其他氧化剂存在的一些环境问题。18图1. 2,6-二氯苄溴组成的生物活性物质传统上,氧化溴化反应是在间歇式反应器中进行的,14,17但是间歇式反应器存在许多缺点,例如光的辐射距离短,反应效率低,特别是在大规模生产时有爆炸的风险。近年来,随着科学技术的发展,微通道反应器技术在化学转化方面取得了重大进展。19-22与传统的间歇式反应器相比,微通道反应器具有传质和传热效率高、比表面积大、安全性高和操作性好等特点,不仅能精确控制反应条件,获得高选择性的目标产物,而且易于放大。实际上,微通道反应器因其上述优点以及反应物更容易接触到光的优势,在光催化化学领域得到了广泛的应用,包括光氧化催化、23 β-二羰基化合物、24丙烯醛与糖基自由基的共轭加成、25杂环的三氟甲基化、26苯氧化制备苯酚27、光引发的苄基氯化28和脂环化合物氯化。29,30并且微型反应器31-34也被应用于光照下使用Br2或HBr/H2O2进行的苄基溴化反应。另一方面,间歇式反应器中,原位生成的Br2会催化H2O2严重分解,而在微通道反应器中反应物的接触时间较短,所以预计在微通道反应器中用HBr/H2O2进行的氧化溴化反应将会大大减少H2O2的分解。35河北工业大学的张月成教授课题组在荷兰Chemtrix玻璃微通道反应器Kiloflow中,光催化下,以HBr为溴源,H2O2为氧化剂,2,6-二氯甲苯氧化苄基溴化反应制备2,6-二氯苄溴,此过程安全环保,经济高效。并考察了反应温度、反应物料摩尔比、停留时间、光强以及物料浓度等因素的影响,得到了2,6-二氯甲苯制备2,6-二氯苄溴的最佳反应条件。文章发表在ACS omega. 2022, 7, 5, 4624-4629 (https://doi.org/10.1021/acsomega.1c06737)。 一、 【实验部分】2.1实验试剂和仪器所有试剂均为分析级,直接使用,无需进一步纯化。 2,6-二氯甲苯 (DCT)、1,2-二氯乙烷、过氧化氢水溶液 (H2O2, 30.0 wt.%) 和氢溴酸 (HBr, 47.0 wt.%) 由上海泰坦化学试剂合作公司提供。 去离子水是我们实验室自己配制的。在来自 Chemtrix B.V. (Echt, The Netherlands) 的 Kiloflow 型连续流微通道反应器中进行光照射下2,6-二氯甲苯的氧化苄基溴化反应。光源由3个5W的光板和2个36W的灯带组成,发出波长为435-445nm的蓝光。通过将光板和光条放置在距离微通道反应器的玻璃反应板5mm处来照亮反应混合物。在配备有Shim-packVP-ODS C18柱的Shimadzu高效液相色谱仪(HPLC)上分析反应液。 2.2 实验过程在一个典型的实验中,将22.7g(0.141mol)2,6-二氯甲苯和73.0 mL1,2-二氯乙烷依次加入一个锥形瓶中,得到溶液A。在另一个锥形瓶中加入26.0 g 30.0wt.%的H2O2,然后加入75.2 mL去离子水稀释,得到溶液B。然后,在第三个锥形瓶中加入40.0 g 47.0wt.%的HBr,然后加入75.1mL的去离子水稀释,得到溶液C。如图2所示,溶液A、B和C分别由三个10mL的进液泵输送,溶液B和C首先通过一个三通阀混合,并在第二个三通阀中与溶液A混合。混合物最后进入微通道反应器中,在给定的温度和压力下完成反应。反应液从反应器中流出,在冷阱中低温淬灭(0℃)。在整个过程中,反应器的压力由入口处的压力表监测,并由出口处的背压阀控制。 图2. 光照射下的氧化溴化工艺流程反应完成后,反应混合物用高效液相色谱进行分析。首先,用高效液相色谱法(HPLC)建立标准曲线,用于定量分析2,6-二氯甲苯、2,6-二氯苄溴和2,6-二氯苯甲酸。2,6-二氯甲苯的转化率以及2,6-二氯苄溴和2,6-二氯苯甲酸的选择性是用以下公式(1)-(3)计算的: 二、 【实验结果与讨论】3.1 温度对反应的影响对于在微通道反应器中,使用特定波长和强度的光照射2,6-二氯甲苯的氧化苄基溴化反应,反应温度是影响反应的关键因素。因此首先研究了反应温度对反应的影响。经测定,反应主要产物为2,6-二氯苄溴和2,6-二氯苯甲酸,没有观察到芳基取代产物,表明在该反应条件下,微通道反应器对苄基取代反应的选择性很好。如图3所示,随着温度从30℃增加到70 ℃,2,6-二氯甲苯的转化率从15.5%增加到67.8%,2,6-二氯苄溴的选择性从68.7%增加到75.3%。随着反应温度在70℃以上的进一步提高,2,6-二氯甲苯的转化率和2,6-二氯苄溴的选择性都略有增加。同时,在所有情况下,2,6-二氯苯甲酸的选择性几乎保持在10.2%左右。图3.温度对2,6-二氯甲苯氧化溴化反应的影响反应条件:87W蓝光,HBr:H2O2:2,6-二氯甲苯(摩尔比)=1.3:1.3:1;溶液A:15.0wt.%的2,6-二氯甲苯(0.093 mol)溶于73.0 mL1,2-二氯乙烷,1.47 mL/min;溶液B:12.5wt.%HBr水溶液, 1.3 mL/min;溶液C: 5.76 wt.% 的H2O2 水溶液, 1.3 mL/min; 停留时间:5.82 min;反应压力:0.8 MPa。DCT:2,6-二氯甲苯DCBB:2,6-二氯苄溴DCBA:2,6-二氯苯甲酸3.2 HBr和H2O2用量对反应的影响接下来,作者研究了HBr: H2O2:2,6-二氯甲苯的摩尔比对苄基氧化溴化反应的影响。如图4所示,2,6-二氯甲苯的转化率随着HBr:H2O2:2,6-二氯甲苯摩尔比的增加而增加,在1.96:1.96:1时达到95.2%,但2,6-二氯苄溴的选择性随着HBr:H2O2:2,6-二氯甲苯摩尔比的增加而降低;随着其摩尔比的进一步增加,2,6-二氯甲苯的转化率和2,6-二氯苄溴的选择性都略有增加;2,6-二氯苯甲酸的选择性随着HBr: H2O2:2,6-二氯甲苯摩尔比的变化而略有变化,保持在10.4%左右。为了在较低的HBr和H2O2消耗量下获得更高产量的2,6-二氯苄溴,最佳的HBr:H2O2:2,6-二氯甲苯摩尔比被确定为1.5:1.5:1。在这种情况下,2,6-二氯甲苯的转化率为76.1%,2,6-二氯苄溴的选择性为73.8%。以上结果表明,在微通道反应器中用H2O2/HBr进行氧化溴化反应比在间歇式反应器中进行更有优势,因为H2O2的消耗量更低。在间歇式反应器中进行类似的氧化溴化时,H2O2与HBr的最佳摩尔比约为2:1。35图4. (HBr/H2O2): 2,6-二氯甲苯 (摩尔比)对2,6-二氯甲苯氧化苄基溴化反应的影响反应条件: 87 W 蓝光 ;溶液A: 15.0 wt.% 的2,6-二氯甲苯(0.093 mol) 溶于73.0 mL 1,2-二氯乙烷;溶液 B: 12.5 wt.% HBr水溶液; 溶液 C: 5.76 wt.% H2O2 水溶液; 停留时间:5.83 min;反应压力:0.8 MPa; 反应温度:70℃。DCT:2,6-二氯甲苯DCBB:2,6-二氯苄溴DCBA:2,6-二氯苯甲酸3.3停留时间对反应的影响在微通道反应器中,反应物的停留时间是影响反应的另一个关键因素,它也间接反映了光催化反应中光对反应物的照射时间。因此,在 70℃和 HBr:H2O2:2,6-二氯甲苯摩尔比为 1.5:1.5:1 时,研究了停留时间对反应的影响。如图 5 所示,2,6-二氯甲苯的转化率最初随着停留时间的增加而增加,在停留时间为5.88 min 时,转化率达到最大值 76.1%,然后随着停留时间的延长而缓慢下降,直到停留时间达到 9.43 min时,转化率急剧下降。2,6-二氯甲苯转化率在停留时间为9.43min以上时急剧下降,可能是因为在微通道反应器中,水相和有机相在较长停留时间下混合不均匀。 2,6-二氯苄溴的选择性随着停留时间的增加而缓慢增加,在停留时间为5.88 min时达到最大值73.8%,然后随着停留时间的进一步延长而略有下降。与其他情况类似,2,6-二氯苯甲酸的选择性随停留时间略有变化,约为12.7%。因此,停留时间确定为 5.88 min。图5 停留时间对2,6-二氯甲苯氧化苄基溴化反应的影响反应条件:87W蓝光; HBr: H2O2:2,6-二氯甲苯(摩尔比)= 1.5:1.5:1;溶液A: 15.0 wt.% 2,6-二氯甲苯(0.093 mol) 溶于73.0 mL 1,2-二氯乙烷; 溶液B:12.5wt.%的HBr水溶液; 溶液C:5.76wt.%的H2O2水溶液;反应压力:0.8 MPa;反应温度:70 ℃。DCT:2,6-二氯甲苯DCBB:2,6-二氯苄溴DCBA:2,6-二氯苯甲酸3.4光照对反应的影响从表 1 可以看出,2,6-二氯甲苯在黑暗中基本上没有反应,并且在反应液中没有检测到2,6-二氯苄溴(表 1,条目 1)。 当打开光源 ,反应就发生了。 随着光照强度从 72W 增加到 87W,2,6-二氯甲苯的转化率从 66.7% 增加到 76.1%,2,6-二氯苄溴选择性从 76.2% 降低到 73.8%,但2,6-二氯苯甲酸选择性从 9.5% 增加到 12.8%(表 1,条目 2 和 3 )。 随着光照强度的进一步增加,2,6-二氯甲苯转化率缓慢增加,但 2,6-二氯苄溴和2,6-二氯苯甲酸的选择性均下降(表 1,条目 4),这可能是因为在过强的光强度下发生了其他副反应。 因此,确定光强为87W。表1. 光照对2,6-二氯甲苯氧化苄基溴化反应的影响条目条件2,6-二氯甲苯 转化率 /%产物选择性 /%2,6-二氯苄溴2,6-二氯苯甲酸1黑暗---272w 蓝光66.776.29.5387w 蓝光76.173.812.84118w 蓝光78.472.57.6反应条件:HBr:H2O2:2,6-二氯甲苯 (molar ratio) = 1.5:1.5:1; 溶液A: 15.0 wt.% 2,6-二氯甲苯(0.093 mol) 溶于73.0 mL 1,2-二氯乙烷,1.37 mL/min; 溶液B:12.5wt.%的HBr水溶液,1.33mL/min; 溶液C:5.76wt.%的H2O2水溶液,1.33mL/min;停留时间: 5.88 min; 反应压力:0.8 MPa; 反应温度:70℃.3.5物料浓度的影响在HBr: H2O2:2,6-二氯甲苯摩尔比=1.5:1.5:1、停留时间为5.88 min、光照强度为87 W的条件下,考察了物料浓度对反应的影响。 如图6所示,横坐标以2,6-二氯甲苯浓度为基准,随着2,6-二氯甲苯浓度从11.0wt.%增加到 21.0wt.%,2,6-二氯甲苯的转化率从49.8%增加到 98.1%,然后随着物料浓度的进一步增加,转化率缓慢增加。总体而言,2,6-二氯苄溴的选择性随着物料浓度的增加呈现先升高后降低的趋势,在2,6-二氯甲苯浓度为21.0 wt.%时达到最大值93.2%。此外,随着物料浓度的增加,2,6-二氯苯甲酸的选择性呈现逐渐下降的趋势。当2,6-二氯甲苯浓度为21.0wt.%时,2,6-二氯苄溴产率最高,为91.4%。图6 物料浓度对2,6-二氯甲苯氧化苄基溴化反应的影响反应条件: 87W蓝光; HBr: H2O2:2,6-二氯甲苯(摩尔比)= 1.5:1.5:1; 溶液A:2,6-二氯甲苯溶于1, 2-二氯乙烷,1.37 mL/min; 溶液B:HBr水溶液,1.33 mL/min; 溶液C:H2O2水溶液,1.33 mL/min; 停留时间:5.88min;反应压力:0.8 MPa; 反应温度:70℃。DCT:2,6-二氯甲苯DCBB:2,6-二氯苄溴DCBA:2,6-二氯苯甲酸3.6 H2O2对HBr摩尔比的影响优化H2O2/HBr的摩尔比对提高H2O2或Br的利用效率具有重要意义。 在2,6-二氯甲苯、HBr 和 H2O2 浓度分别为21.0wt.%、16.3wt.%和7.7wt.% 以及2,6-二氯甲苯与H2O2为1:1.5 的情况下进行的。 如图7所示,随着H2O2与HBr的摩尔比从1.5:1.5增加到1.5:1.4,2,6-二氯甲苯的转化率和2,6-二氯苄溴的选择性均略有下降,并且随着H2O2与 HBr 的摩尔比的进一步增加呈下降趋势。 然而,在H2O2与HBr的摩尔比为1.5:1.4时,Br的最大利用效率为62.5%。因此,H2O2与HBr的最佳摩尔比为1.5:1.4。图7. H2O2/HBr摩尔比对2,6-二氯甲苯氧化苄基溴化反应的影响反应条件: 87 W 蓝光; 2,6-二氯甲苯:H2O2 (摩尔比) = 1:1.5; 溶液 A: 21.0 wt.%的2,6-二氯甲苯 (0.141 mol)溶于73.0mL 1,2-二氯乙烷; 溶液B: 16.3 wt.% HBr水溶液; 溶液C: 7.1 wt.% H2O2水溶液; 停留时间:5.88 min; 反应压力:0.8 MPa;反应温度:70℃.DCT:2,6-二氯甲苯DCBB:2,6-二氯苄溴DCBA:2,6-二氯苯甲酸基于以上实验结果,得出了光照下微通道反应器中2,6-二氯甲苯氧化苄基溴化生成2,6-二氯苄溴的最佳工艺条件,即HBr: H2O2:2,6-二氯甲苯摩尔比为1.5:1.5:1,2,6-二氯甲苯、HBr和H2O2浓度分别为 21.0 wt.%、16.3 wt.% 和 7.7 wt.%,停留时间 5.88 min,反应压力 0.8 MPa,反应温度 70℃,87 W 蓝光。 在最佳条件下,2,6-二氯甲苯的转化率为98.1%,2,6-二氯苄溴的选择性为93.2%,收率为91.4%。 三、 【结论】以H2O2为氧化剂,HBr为溴源,在光照下的微通道反应器中进行了2,6-二氯甲苯氧化苄基溴化合成2,6-二氯苄溴,此工艺过程安全绿色。在最佳反应条件下,2,6-二氯甲苯的转化率高达98.1%,2,6-二氯苄溴收率为91.4%。微通道反应器可操作性强,反应物在其中更易获得光照,这使反应得以高效进行。 【原文】ACS omega. 2022, 7, 5, 4624-4629 (https://doi.org/10.1021/acsomega.1c06737)

应用实例

2022.04.11

采用荷兰Chemtrix 微通道反应器和微通道固定床反应器实现九步连续流合成奥司他韦

【摘要】纳尔逊·曼德拉大学的C·R·萨甘迪拉P·瓦茨申请的CN 113677658 A发明:生产奥司他韦的流动合成方法提供了由莽草酸生产奥司他韦及其药学上可接受的盐的流动合成方法,特别地但不排他地提供了在九步流动合成中由莽草酸生产磷酸奥司他韦的流动合成方法,该方法与已知方法相比提供了更优的反应时间和产物产率。在九步流动合成中由莽草酸生产磷酸奥司他韦的流动合成方法中涉及酯化、叠氮化、氮丙啶化、开环、酰化及还原等多种类型的反应。除第2,8,9三步反应因成盐生成固体产物需要超声加速移动外,其余六步均可以用荷兰Chemtrix的Labtrix微通道反应器实现连续操作。相对于传统的批次反应,反应时间,转化率,选择性都大幅度提高,而且还为传统的危险反应如叠氮化反应批次操作时不能高温处理,但使用荷兰Chemtrix的Labtrix微通道反应器可以在高温190℃安全操作。磷酸奥司他韦的流动合成案例充分体现了流动合成的可行性,安全,高效,高转化率等优点,给相似的工艺提供了充分的可行性验证,也为后续的生产放大提供了重要参考。【背景技术】流感是一种严重的呼吸系统病毒感染,由于每年的流行和可预测的大流行而导致显著的发病率和死亡率。仅在美国,每年就记录200000人住院和36000人死亡。此外,该病毒每年影响约20%的世界人口,导致约500000人死亡。磷酸奥司他韦是被称为神经氨酸酶抑制剂(NAI)的一类化合物中的一种化合物,用于治疗和预防流感。它对由甲型流感病毒和乙型流感病毒引起的流感有效。现有技术中描述了许多制备磷酸奥司他韦的方法和合成路线。然而,用于生产这些化合物的现有合成方法基本上基于标准的搅拌分批反应器型方法(stirred batch reactor type process),其中使用大量有机溶剂。此外,大多数已知方法要么采用叠氮化物化学,要么采用保护基团化学,这两者特别是在分批方法中都引入了固有的限制。叠氮化物化学因为其危险和高度放热的性质而引起许多安全问题,这在工业规模上变得甚至更加明显。由于这些固有的危险,过程化学家在可以用于最大化反应效率和反应产率的反应参数方面受到限制。另一方面,保护基团化学通常会增加反应时间同时降低总产率,从而增加最终产物成本。最近称为“流动化学”的微型反应器技术(MRT)是一种新兴技术,其使得研究和开发人员能够利用连续流动快速筛选反应,从而确定适合在生产水平上使用的反应条件。此外,除了使用传统的反应方法以外,与使用小反应器体积相关的固有安全性使得使用者能够采用以前认为在生产环境中使用过于危险的反应条件;如极端的反应条件或使用/生成“危险”化合物。因此,通过使用该技术增加了化学家可用的反应类型。此外,在磷酸奥司他韦的情况下,连续流动合成可能提供一种足够有效的技术,使得能够在大流行的情况下特别是在发展中国家实现快速本地制造。纳尔逊·曼德拉大学的C·R·萨甘迪拉P·瓦茨申请的CN 113677658 A发明:生产奥司他韦力图通过提供用于生产奥司他韦的新型流动化学方法,来解决现有技术的一些缺点。【流动反应器】2.1 Labtrix微通道反应器(品牌:荷兰Chemtrix)Labtrix微通道反应器(品牌:荷兰Chemtrix)是一种手动操作的“即插即用”连续流动反应器系统,用于在微型反应器内进行快速反应筛选和方法优化。该系统具有模块化设置,其便于更换组件以增加化学兼容性、进料管线数量或反应器类型或体积。它可以用于在-20℃至195℃的温度范围和20bar的最大操作压力下使用非常少的试剂进行反应。该系统主要由Labtrix启动单元、热控制器、注射泵、注射器、管道和配件组成。启动单元容纳微型反应器。它可以加热或冷却至介于-20℃至+195℃之间的温度,由热控制器控制。装有玻璃气密性Leur锁注射器的注射器泵将试剂计量至微型反应器中。该系统有十二种不同的可互换玻璃微型反应器类型,其体积和设计各不相同。这些玻璃反应器根据其设计和混合模式分为三个不同的类别。T?混合反应器、SOR-混合反应器和催化剂反应器是所述三个不同的类别。微通道反应器(品牌:荷兰Chemtrix 型号:Labtrix Start)2.2 微通道固定床反应器系统[0086] 该系统由带有增强PEEK可调端接头的10mm i .d .×100mm Omnifit玻璃柱组成。使用PTFE管(0 .8mm ID)将柱反应器连接至HPLC泵,并从反应器连接至收集容器。使用流速范围为0 .00-10 .00ml/min的蠕动HPLC泵系列III(10ml泵头),将液体试剂计量通过装有10bar背压调节器的固定床反应器。(一正科技微通道固定床反应器)一正科技微通道固定床反应器2.3 超声处理PTFE盘管反应器(Coil Reactor)系统超声处理PTFE盘管反应器(Coil Reactor)系统该系统由装有两个装有试剂的10ml SGE玻璃注射器的Chemyx注射泵组成。将两股试剂流泵入T-混合(Omnifit labware,孔径:8 .0mm ID,0 .5-4mm OD) ,其连接至0 .8mlPTFE盘管反应器(0 .8mm ID,1 .6ml管长),下游有产物收集瓶。将T-混合器和PTFE盘管反应器放入温度控制的超声水浴中。EINS SCI专业超声波浴(40kHz)用于超声处理。【连续流反应过程】图1 用于生产磷酸奥司他韦的连续流动合成方法的优化合成路线示例3.1 反应1:莽草酸8的连续流动酯化莽草酸8的酯化是合成(-)-磷酸奥司他韦的第一步(方案1)。研究了各种酯化条件以优化Chemtrix Labtrix微通道反应器和填充床柱流动系统中的酯化反应。分别在Chemitrix Labtrix微反应器系统和固定床反应器中进行所有溶液相和固相酯化反应。Chemtrix Labtrix微反应器系统用于进行所有溶液相酯化的研究。该系统装有19 .5μl玻璃反应器,用于在催化剂存在下优化莽草酸酯化。亚硫酰氯、草酰氯、亚硫酰氯/DMF、草酰氯/DMF、苯磺酸(BSA)和对甲苯磺酸(PTSA)是用于莽草酸酯化的研究的各种催化剂。两个注射泵用于将试剂从两个10ml SGE Luer锁气密玻璃注射器泵入装有10bar背压调节器的热控制微型反应器系统中。莽草酸(0 .1M)和催化剂均溶解于乙醇中,并分别泵入流动系统。使用HPLC方法A收集和分析样品。表1 Chemitrix Labtrix系统操作反应1的反应效果酯化催化剂反应当量比反应温度停留时间转化率SOCl21:1140℃8min93%(COCl)21:21608min99%BSA10:119020min94%PTSA10:119040min96%备注:1.反应当量比为草莽酸:催化剂 2.批次反应时间3h为了避免生成大量的酸废物,研究了在连续流动系统中使用固体酸催化剂Amberlyst 15与乙醇进行莽草酸酯化。装有固体催化剂的微通道固定床反应器用于所有固相酯化研究(方案2)。向10mm ID x 100mm 玻璃柱内填充Amberlyst 15或Amberlyst(3cm床高,2 .4反应器体积)。对柱反应器进行热控制,并使用10bar背压调节器对系统加压。使用蠕动HPLC泵将莽草酸的乙醇溶液(0 .1M)泵入加热的填充床中。使用HPLC方法A收集和分析样品。在干燥的Amberlyst 15作为莽草酸酯化催化剂的存在下,莽草酸转化率随着温度和停留时间的增加而增加。在实验设置中,发现最佳条件是140℃和8min停留时间,以得到92%的莽草酸转化率。这与使用SOCl2进行莽草酸酯化的最佳条件(93%,140℃和8min停留时间)相比更有利。此外,从健康、环境和安全的角度来看,Amberlyst 15程序比危险的SOCl2程序更受欢迎。作为额外的优势,可以在反应结束时去除Amberlyst 15,并再生以供进一步使用。3.2 反应2:莽草酸乙酯39的连续流动甲磺酸化由于在反应过程中MsCl和TEA之间形成的铵盐沉淀,在玻璃微通道反应器(荷兰Chemtrix,型号:Labtrix)的 SOR3227芯片(19 .5μL)反应器,(300μm通道宽度,120μm通道深度)中,0 .8mm更大通道直径的玻璃反应器,简单PTFE盘管反应器(1mm ID)进行实验,即使在非常低的浓度下,反应器都会出现堵塞的问题。但在超声处理下的0 .8ml PTFE盘管反应器(0 .8mm ID,1 .6m管长) (方案4)不会发生堵塞问题。超声处理看来有助于铵盐沉淀的移动,从而避免了反应器堵塞。因此,这一发展使得我们能够研究不同的反应参数并最终优化反应。然而,可以设想当反应扩大到工业规模时可能不需要超声处理。。使用超声处理下的0 .8ml PTFE盘管反应器(0 .8mm ID,1 .6m管长)优化莽草酸乙酯39的甲磺酸化,以得到三甲磺酸酯40。将莽草酸乙酯39(0 .2M)在乙酸乙酯中与甲磺酰氯(0 .9M,4 .5当量)预混合,以制备第一溶液。莽草酸乙酯39不易溶于乙酸乙酯。因此,首先将其溶解于热乙酸乙酯中,再冷却,然后与甲磺酰氯预混合。通过将有机碱溶解于乙酸乙酯中来制备第二溶液。筛选了以下的碱:三乙胺(TEA)、咪唑、1 ,8-二氮杂双环[5 .4 .0]十一碳-7-烯(DBU)、1 ,4-二氮杂双环[2 .2 .2]辛烷(DABCO)和三己胺(THA)。首先通过PTFE注射式过滤器(0 .45μl孔径)过滤收集的样品,以去除反应过程中形成的铵盐,然后使用HPLC方法B进行分析。由于停留时间和反应温度的增加导致不显著的莽草酸乙酯转化率,因此研究了增加碱(TEA)浓度的影响。这些实验在室温、12s停留时间下使用莽草酸乙酯(0 .2M,1当量)、MsCl(1 .5当量),同时改变TEA浓度。这些实验的结果示于图2。从图2可以看出,莽草酸乙酯转化率随着碱(TEA)浓度的增加而增加。发现最佳条件是在室温和12s停留时间下使用莽草酸乙酯(0 .2M)、MsCl(0 .9M,有效1 .5当量)、TEA(3M,15当量),以100%的转化率得到所需的甲磺酸酯。观察结果表明,反应甚至可以在比12s短得多的停留时间下进行。然而,由于可用的注射泵的限制,难以全面研究较低的停留时间。据报道,在低温优选在0℃,在三乙胺(TEA)作为碱存在下,使用MsCl以分批式反应进行莽草酸乙酯39的甲磺酸酯化,进行约2至4小时。图2 反应2转化率与TEA浓度关系图图3 反应2中使用不同催化剂的转化效率从图3可以看出,在研究的碱中TEA转化率最高,而DABCO表现最差。除了DABCO,所有研究的碱都给出了与TEA相当的结果。仍然存在铵盐沉淀问题。然而,观察到使用DBU和咪唑时沉淀较轻。有趣的是,使用THA得到了澄清溶液。不存在沉淀可以归因于(THA)疏水性的增加,由于与TEA相比链长增加,使得所形成的铵盐可溶于反应溶剂乙酸乙酯中。3.3 反应3:(3R ,4S ,5R)-3 ,4 ,5-三-O-甲磺酰莽草酸乙酯40的连续流动叠氮化通过使用不同的叠氮化试剂和条件,将烯丙基C-3位置的OMs基团立体选择性和区域选择性亲核取代为叠氮基(方案5)。在各种叠氮化剂的存在下,采用玻璃微通道反应器(荷兰Chemtrix,型号:Labtrix)的 SOR3227芯片(19 .5μL)反应器,以优化甲磺酰莽草酸酯40的烯丙基C-3位置的OMs基团的叠氮化(方案6)。叠氮化钠(NaN3)、叠氮磷酸二苯酯(DPPA)、叠氮化三甲基甲硅烷(TMSA)和叠氮化四丁基铵(TBAA)是该系统中研究的各种叠氮化剂。必要时使用HCl水溶液(0 .11M,1 .1当量)在流动反应器内淬灭反应。使用HPLC方法A收集和分析样品。1 .1当量的NaN3、50℃和12s停留时间,得到向所需的叠氮化物41的完全转化。尽管如先前报道的,高温、长反应时间和碱度不利于对分批的所需的叠氮化物41的选择性,但从我们的实验中可以明显看出,使用微型反应器显著提高选择性,更大幅减少反应时间。与所有公开的文献程序相反,使用我们的程序不生产副产物。3.4 反应4:(3S ,4R ,5R)-3-叠氮基-4 ,5-双(甲磺酰氧基)环己-1-烯羧酸乙酯41的连续流动氮丙啶化在Chemtrix Labtrix微通道反应器(方案9)中进行叠氮化物41的连续流动氮丙啶化。采用玻璃微通道反应器(荷兰Chemtrix,型号:Labtrix)的 SOR3227芯片(19 .5μL),以优化使用亚磷酸三烷基酯的叠氮莽草酸酯41的氮丙啶化反应。亚磷酸三乙酯和磷酸三甲酯是研究的两种亚磷酸烷基酯。分别使用两个注射泵,将叠氮莽草酸酯的无水乙腈溶液(0 .1M)和亚磷酸三烷基酯的无水乙腈溶液(0 .11M ,1 .1当量)从两个10ml SGE Luer锁气密玻璃注射器泵入装有10bar背压调节器的热控微型反应器系统中(方案9)。使用HPLC方法A收集和分析样品。用(EtO)3P或(MeO)3P (0 .11M,1 .1当量)处理叠氮化物41 (0 .1M)的乙腈溶液,以得到氮丙啶42,结果表明,氮丙啶的形成随着温度和停留时间的增加而增加,在大约190℃和3s停留时间下,使用(EtO)3P和(MeO)3P分别形成了93%和98%的氮丙啶42。重要的是,此发明中的系统和方法允许高温叠氮化物化学,微型反应器允许在非常高的温度下安全地探询潜在的爆炸性叠氮化物化学,与先前报道的5小时分批反应相比反应非常迅速。3.5 反应5:(3R ,4S ,5R)-4-(二乙氧基磷酰氨基)-5-甲磺酰氧基-3-(戊-3-基氧基)环己-1?烯羧酸乙酯43的连续流动合成在连续流动系统中,氮丙啶42与3-戊醇和路易斯催化剂三氟化硼乙醚络合物在烯丙基位置进行区域和立体选择性开环(方案10)。采用玻璃微通道反应器(荷兰Chemtrix,型号:Labtrix)的 SOR3227芯片(19 .5μL),以优化用3-戊醇和三氟化硼乙醚络合物的氮丙啶42开环(方案11)。分别使用两个注射泵,将乙腈/3-戊醇(50:50)中的氮丙啶42(0 .1M)和三氟化硼乙醚络合物(0 .15M ,1 .5当量)的乙腈/3-戊醇(50:50)溶液从两个10ml SGE Luer锁气密玻璃注射器泵入装有10bar背压调节器的热控微型反应器系统中。使用HPLC方法A收集和分析样品。由氮丙啶42向3-戊醚43的转化率随着停留时间和温度的增加而增加。温度升高导致转化率显著提高。在12s停留时间下,在25℃和100℃分别实现3-戊醚43产率66%和100%。发现优选的条件是约100℃和12s停留时间,以得到向3-戊醚43的完全转化。3.6 反应6:(3R ,4S ,5R)-4-乙酰氨基-5-甲磺酰氧基-3-(戊-3-基氧基)环己-1-烯羧酸乙酯44的连续流动合成通过用硫酸裂解N-P键,然后在弱碱性条件下乙酰化,实现了3-戊醚43的乙酰化(方案12)。通过用乙腈中的H2SO4(0 .8M,8当量)处理乙腈中的3-戊醚43(0 .1M),在第一热控反应器中原位形成中间体43a。在第二热控反应器中用NaOH(1 .62M,16 .2当量),然后用乙酸酐(1 .6当量)处理原位形成的中间体43a,以得到乙酰胺44。这种用于多级连续流动系统的系统装有10bar的背压调节器。使用HPLC方法A收集和分析样品。3-戊醚43向化合物43a的转化率随着温度和停留时间的增加而增加,连续流动N-P键断裂的优选条件是约170℃和3s停留时间,使用H2SO4(8当量)以得到化合物43a的完全转化。通过随后在弱碱性条件下用Ac2O处理原位形成的化合物43a,以在连续流动系统中得到乙酰胺44,来完成3-戊醚43的乙酰化(方案13),在室温用NaOH水溶液(0 .8M,16 .2当量)、再用Ac2O(0 .8M,1 .6当量)处理化合物43a,30s总停留时间得到93%的乙酰胺44,超过30s停留时间转化率没有提高。3.7 反应7:(3R ,4S ,5S)-5-叠氮基-4-乙酰氨基-3-(1-乙基-丙氧基)-环己-1-烯羧酸乙酯32的连续流动合成用合适的叠氮化剂处理乙酰胺44,以得到叠氮化物32。乙酰胺44上的C-5OMs基团被N3基团亲核取代(方案14)。使用装有19 .5μl玻璃反应器的Chemtrix的Labtrix启动连续流动系统,以优化乙酰胺44的C-5叠氮化(方案15)。分别使用两个注射泵,将乙腈中的乙酰胺44(0 .1M)和适当溶剂中的叠氮化剂(0 .3M,3当量)从两个10ml SGE Luer锁气密玻璃注射器泵入装有10bar背压调节器的热控微型反应器系统中。研究了NaN3、TBAA、DPPA和TMSA的使用。使用HPLC方法A收集和分析样品。叠氮化物32的形成是温度和停留时间的函数。乙酰胺44向叠氮化物32的转化率随温度升高而增加。在45s停留时间下,向叠氮化物32的转化率在80℃和190℃分别为55%和100%。发现优选的条件是约190℃、45s停留时间,以得到叠氮化物32的完全转化。在19 .5μl玻璃微型反应器中,为NaN3开发的优选条件(3当量、190℃和45s)用于研究使用DPPA、TMSA和TBAA作为乙酰胺44的叠氮化剂。在这些实验中,乙酰胺44在DPPA、TMSA和TBAA作用下以不同的转化率成功转化为叠氮化物32。看来,应用离子键合叠氮化物(NaN3和TBAA)得到相似的转化率(分别为100%和93%),而共价键合叠氮化物(DPPA和TMSA)导致相对较低的转化率(分别为84%和81%)。3.8 反应8:奥司他韦33的连续流动合成使用超声处理下的0 .8ml PTFE盘管反应器(0 .8mm ID,1 .6m管长) (方案17)来优化使用NaBH4和CoCl2的叠氮化物32的还原,以得到奥司他韦。将叠氮化物32(0 .15M)与乙醇中的CoCl2(0 .1当量)和水中的NaBH4(0 .30M,2当量)的混合物(pH=8)泵送通过连续流动系统,以得到奥司他韦33。首先通过PTFE注射式过滤器(0 .45μl孔径)过滤收集的样品,以去除反应中形成的硼化钴沉淀,然后使用HPLC方法A进行分析。向奥司他韦33的转化率随着停留时间的增加而增加。出人意料地发现,在仅1s和5s停留时间下,向奥司他韦33的转化率分别为81%和96%。发现优选的条件是大约室温和大约5s停留时间,以得到奥司他韦33(96%)。3.9 反应9:磷酸奥司他韦3的连续流动合成在连续流动系统中用H2PO4处理奥司他韦33,以得到磷酸奥司他韦3(方案18)。在连续流动系统中,使用超声处理下的0 .8ml PTFE盘管反应器(0 .8mm ID,1 .6m管长)来优化用H2PO4处理奥司他韦33,得到磷酸奥司他韦3。将乙醇中的奥司他韦33(0 .1M)和乙醇中的H2PO4 (0 .12M,1 .2当量)泵送通过热控连续流动系统,以得到磷酸奥司他韦。使用HPLC方法A收集和分析样品。在50℃、在超声处理下的0 .8ml PTFE盘管反应器(0 .8mm ID,1 .6m管长)中,用乙醇中的H2PO4 (0 .12M,1 .2当量)在不同停留时间下处理乙醇中的奥司他韦33(0 .1M)以进行优化。向磷酸奥司他韦3的转化率随着停留时间的增加而增加。优选的条件是约50℃和60s停留时间,以得到磷酸奥司他韦3(98%,HPLC),这是对任何先前报道的反应的显著改进。【结论】在九步流动合成中由莽草酸生产磷酸奥司他韦的流动合成方法中涉及酯化、叠氮化、氮丙啶化、开环、酰化及还原等多种类型的反应,除第2,8,9三步反应因成盐生成固体产物需要超声加速移动外,其余六步均可以用Chemtrix的labtrix微通道反应器实现连续操作。另外,相对于传统的批次反应,反应时间,转化率,选择性都大幅度提高。而且还为传统的危险反应如叠氮化反应批次操作时不能高温处理,但使用Chemtrix的labtrix微通道反应器可以在高温190℃安全操作,详见表2。磷酸奥司他韦的流动合成案例充分体现了流动合成的可行性,安全,高效,高转化率等优点,给相似的工艺提供了充分的可行性验证,也为后续的生产放大提供了重要参考。反应步骤反应类型流动反应效果釜式反应现状反应温度反应时间转化率反应1酯化140℃8min93%反应时间长,3h反应2酯化室温12s100%0℃,反应时间长2-4h反应反应3叠氮化50℃12s100%危险,不能高温操作,反应时间长,选择性低反应4氮丙啶化190℃3s93%危险,不能高温操作,反应时间5h反应5开环100℃12s100%转化率低反应6N-P键断裂/酰化170℃/室温6s/30s100%/93%转化率低反应7叠氮化190℃45s100%危险,不能高温操作,反应8还原室温5s96%黑色沉淀,转化率低反应9磷酸化50℃60s98%反应时间长,转化率低【专利原文】【1】生产奥司他韦的流动合成方法,C·R·萨甘迪拉P·瓦茨,纳尔逊·曼德拉大学,CN 113677658 A【一正科技简介】作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰ChemtrixB.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。公司网址:www.e-zheng.com联系电话:0755-83549661产品热线:400-0755-403应用原文及附件请下载下方PDF文件: /include/upload/kind/file/20220107/20220107190354_0546.pdf

应用实例

2022.03.07

【复旦连续加氢案例】采用一正科技MF-200微通道固定床反应器实现连续加氢案例—— 应用对映选择性催化氢化实现四氢小檗碱类生物碱的全合成研究

【背景介绍】 (-)-四氢小檗碱(1),(-)-四氢巴马汀碱(2),(-)-四氢表小檗碱(3)和(-)-四氢伪巴马汀碱(4)均是从延胡索和千金藤属植物中分离出来的1,是天然四氢原小檗碱类生物碱家族成员,如图1所示。从结构上看,四氢原小檗碱生物碱包含一个5,8,13,14-四氢-6H-二苯并[a,g]喹啉嗪四环体系,在C-14位置具有一个立体中心,在A环的C-2、C-3位置以及D环的C-9、C-10或C-10、C-11位置均具有含氧官能团。 这类生物碱具有多种药理活性,如:抗菌2、抗炎3、抗精神病4和镇痛活性5,而且其中一些化合物可作为a1A肾上腺素受体、多巴胺D2/D1受体及5-HT1A受体的高效、高选择性抑制剂,已引起人们广泛关注。因此,这类生物碱已被视为开发a1A肾上腺素受体、多巴胺D2/D1受体和5-HT1A受体新拮抗剂的先导化合物6。因此,专家们建立了该类生物碱衍生物及结构类似物的活性筛选程序,并全力投入临床试验4,6a,6b,7。 [图1. 四氢原小檗碱类生物碱的代表性实例] 由于该生物碱家族1-4独特的分子结构显示出具有良好的生物活性但自然资源含量低,因此作者对四氢原小檗碱类生物碱的不对称全合成产生了浓厚的兴趣。到目前为止,专家们已经开发出了多种方法来解决四氢原小檗碱1-4的不对称全合成(方案1)8。这些工作包括: (i)Schore通过手性Meyers'甲脒辅助基诱导取代和硅酰定向Pictet-Spengler环化实现1-3的合成(总收率高达51%,55-60% ee)8a。 (ii)Enders以3,4-二甲氧基苯甲醛为原料采用具有RAMP导向的1,2-加成/环化七步合成化合物2(总收率17%,89%ee)8b。 (iii)由Mastranzo课题组开发的两条高度对映选择性路线,包括亚砜基定向加成/环化和亚砜基诱导的Pictet-Spengler反应,分别通过使用芳基取代亚砜和芳基亚砜酰亚胺作为底物获得1-2(总收率高达30%)和4(总收率52%)8c,8d。 (iv)Davis研究的不对称全合成4(总收率18%)依赖于手性亚砜基辅助基诱导的加成/环化反应8e。 (v)Doye利用环亚胺的Noyori不对称转移氢化反应(ATH)合成了4(总收率55%,ee 93%)8f。 (vi)Tong通过不对称Redox-A3反应(总收率高达4%,ee值为88-97%)和基于对映体Noyori催化不对称转移氢化(ATH)(总收率高达12%,ee为77-99%)实现了1-4的两种催化合成方法8g。 虽然这些研究取得了很大进展,但仍有提高合成效率的空间,例如控制获得更高的对映选择性和寻找更有效的方法来建立四个核心环。在本文中,作者报道了一条不对称全合成通用策略来合成四氢原小檗碱类生物碱化合物,包括(-)-四氢小檗碱(1),(-)-四氢巴马汀碱(2),(-)-四氢表小檗碱(3)和(-)-四氢伪巴马汀碱(4)。 [方案1. 以前的不对称合成1-4路线] 复旦大学化学系陈芬儿院士课题组研究发表了一条不对称全合成四氢原小檗碱类生物碱((-)-四氢小檗碱,(-)-四氢巴马汀碱,(-)-四氢表小檗碱和(-)-四氢伪巴马汀碱)的简明路线。文章发表在J. Org. Chem. 2021, 86, 8143?8153(https://doi.org/10.1021/acs.joc.1c00602)。 文章实现了以上四种四氢原小檗碱类化合物的全合成,该路线由市售二取代苯乙胺和二取代苯甲醛为起始原料,经以下步骤实现: 第一步:通过全连续流技术实现了仲胺盐酸盐的高效和可持续合成; 第二步:本文开发了Pictet-Spengler反应/Friedel-Crafts羟基烷基化/脱水级联反应,用于构建二氢原小檗碱的四元环核心结构(ABCD环); 最后一步:进行铱金属催化的对映选择性氢化反应,用于在四氢原小檗碱类生物碱的C-14位置引入所需的立体化学结构。 本项研究大大加快了整个四氢原小檗碱类生物碱家族以及其结构多样性的非天然类似物的不对称合成。 【实验分析】 四氢原小檗碱生物碱1-4的逆合成分析如方案2所示。由于过渡金属催化烯胺的对映选择性氢化这一新兴领域,可作为不对称合成中构建手性环叔胺的有力工具9。在这些四氢原小檗碱天然产物的C环上的C-14位置上具有一个立体手性中心,1-4可通过最后铱金属催化的环烯胺对映选择性氢化反应在二氢小檗碱5中进行建立。二氢原小檗碱5四环母核的环化可尝试通过仲胺盐酸盐6和乙二醛10进行Pictet-Spengler/Friedel-Crafts羟基烷基化/脱水级联反应实现10,该问题有待本文解决。所需的盐酸胺6可在连续流动条件下通过三个步骤由简单的市售二取代苯乙基胺7和二取代苯甲醛8进行获得11。 方案2. 1-4的逆合成分析 本文的合成从相应的市售二取代苯乙胺7a-7b和二取代苯甲醛8a-8c在连续流动中完全连续流动合成仲胺盐酸盐化合物6a-6d开始(方案3)。如方案3所示,通过T型混合器将7a-7b的甲醇溶液与8a-8c混合后泵入MF-200微通道固定床反应器(深圳市一正科技有限公司),该反应器填充有4A MS粉末(2 ml内部体积),在室温和7 bar背压的条件下,在5分钟的停留时间后,分别得到了亚胺9a-9d。 将反应器流出物与H2一起进入另一个含有10%Pd(OH)2/C的固定床反应器进行催化加氢反应,该反应器由SiO2(5 ml内体积)在60℃和20 bar背压条件下进行分散,停留时间为5 min,得到相应的仲胺10a-10b。将反应液与0.2 M盐酸甲醇溶液混合,并在室温下将其引入PTFE反应器盘管(5 ml,内径0.8 mm),停留时间为5 min,以高达90-94%的总收率获得所需的仲胺盐酸盐化合物6a-6d。 [方案3. 仲胺盐酸盐的全连续流动合成6a?6d] 在拥有足够量的构建模块6a-6d的情况下,本文尝试研究Pictet-Spengler反应/Friedel-Crafts羟基烷基化/脱水级联反应,以获得二氢原小檗碱5a-5b。目前还没有研究报道通过这种新的级联反应使用仲胺衍生物和乙二醛合成二氢原小檗碱的实例(表1)。首先,本文在60℃和无水AlCl3存在的条件下,将6a和过量乙二醛混合在二氯甲烷(DCM)中反应。不幸的是,该级联反应只产生了微量的产物5a(条目1)。再尝试其他酸作为添加剂,如TfOH和98%的HCOOH,通过1HNMR分析,也仅产生了微量的产物5a,并且在后处理时未观察到任何产物的出现(条目2-3)。 如果在相同条件下使用TFA代替AlCl3、TfOH和98%HCOOH,反应可生成少量5a(产率10%,条目4)。当单独使用过量98%HCOOH作为溶剂时,对5a的收率没有进一步提高(条目5)。当反应温度增加到80℃时,5a的产率在表1条目6所示的条件下提高到了30%。另外,6a与2.0当量的硼酸在80℃温度下的98%HCOOH中反应12小时时,最终以50%的产率生成5a(条目7)。当进一步添加2.0当量的硼酸和3.5当量的NaCl作为添加剂时,98%HCOOH作为溶剂,反应温度80oC,反应时间12h,该条件下可以71%分离产率收获所需产物5a(条目8),该条件为反应的最适条件。在最佳反应条件下,该级联反应还应用于其他三种仲胺盐酸盐取代物6b-6d,从而相应的得到二氢原小檗碱衍生物5b-5d(条目9-11)。 表1. 不同条件下二氢原小檗碱5a?5d的合成 如前文所述,这项工作最具挑战性的部分是不对称合成四氢原小檗碱类生物碱分子,如何在C-14位置构建立体中心。5a-5d通过铱金属催化的对映选择性氢化就是一种建立这种C-14手性中心的有效可行的策略,进而完成了四氢小檗碱,四氢巴马汀碱,四氢表小檗碱和四氢伪巴马汀碱(1-4)的不对称全合成。首先,本文基于最近报道的通过铱金属催化不对称亚胺氢化/内酰胺化级联反应全合成(?)-20-反式-长春胺和(?)-20-反式-象牙酮宁的反应条件,对二氢小檗碱5a进行铱金属催化对映选择性氢化反应条件进行筛选,以评估手性配体L1-L7(表2)12,13。 在室温80 atm H2的条件下,使用碘化钾作为添加剂,在甲苯/乙酸(v:v=9:1)溶剂中,由0.5 mol%的[Ir(COD)Cl]2和2.0 mol%(R)-MONOPHOS配体L1原位生成的1.0 mol%Ir/配体L1络合物催化5a加氢,反应在3天内完成,但产物为(R)-5a具有与天然产物四氢小檗碱(1)相反的构型,具有较高的产率和中等的对映选择性(91%,-46%ee,条目1)。而在配体L2-L6(条目2-6)的条件下,几乎没有观察到对映选择性。所以接下来的研究集中在二茂铁基配体L7上,实验证明该类配体是催化加氢的最优配体,获得产品的产率为94%,ee为82%(条目7)。当用I2、TBAI或LiI替代KI作为添加剂时,可以显著提高四氢小檗碱(1)(条目8-10)的对映选择性水平。其中KBr的效果最好(92%,96%ee,条目11)。 为了进一步探讨溶剂在加氢反应中的促进作用,作者筛选了几种溶剂体系。然而,当使用MeOH/AcOH(9:1)时,获得了中等的对映选择性(48%ee)(条目12)。三氟乙醇/AcOH(9:1)混合溶剂系统尽管产率较高,但在对映选择性方面效果不佳。令人高兴的是,EtOAc/AcOH(9:1)和DMF/AcOH(9:1)在产率和对映体比率方面表现出非常好的性能(分别为87%、94%ee和88%、94%ee,条目14-15)。但DCM/AcOH的比例为9:1时提供了最佳的结果,即得到最佳的产率和最高的对映选择性(93%,99%ee,条目16)。 此外,使用0.1%的铱金属催化剂进行了5a的克级反应,并以92%的产率和98%的ee(条目17)获得了所需产物四氢小檗碱(1),表明铱金属催化氢化是可靠和实用的。接下来,本文优化的氢化条件扩展应用到了合成其他二氢原小檗碱5b-5d,最终以优异的产率和对映选择性完成了相应的四氢原小檗碱生物碱四氢巴马汀碱(2),四氢表小檗碱(3)和四氢伪巴马汀碱(4)的全合成(分别为95%,97%ee;90%,92%ee;91%,91%ee。条目18-20)。合成(–)-1-(–)-4的1HNMR、13CNMR、FT-IR和比旋度分别与原始相应的分离天然产物的记录相匹配(更多详情见附录)14。 表2. 通过Ir催化的对映选择性氢化5a?5d完成1-4的全合成 【结论】 1、从二取代苯乙胺7和二取代苯甲醛8开始,四氢原小檗碱生物碱(1-4)的全合成分三步完成。该合成的关键步骤是通过Pictet-Spengler反应/Friedel-Crafts羟基烷基化/脱水的级联环化和铱金属催化的不对称氢化反应。 2、 这项工作证明了Pictet-Spengler反应/Friedel-Crafts羟基烷基化/脱水级联环化反应可高效构建二氢原小檗碱生物碱的四元母核,以及铱金属催化烯胺的对映选择性氢化可简洁地引入C-14位的绝对立体构型。 3、本文的合成策略可以适用于其他相关的四氢原小檗碱类生物碱和更多相关的非天然类似物的不对称结构的构建。 4、 作者所在的复旦大学陈芬儿院士课题组目前正在进一步研究该统一策略对其他生物活性的生物碱家族及其衍生物的适用性,研究工作将在不久后发表。 【原文】 The Journal of Organic Chemistry 2021, 86, 8143?8153 https://pubs.acs.org/doi/10.1021/acs.joc.1c00602 【一正科技简介】 作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。 公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。 公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。 公司网址:www.e-zheng.com 联系电话:0755-83549661 产品热线:400-0755-403 应用原文及附件请下载下方PDF文件: /include/upload/kind/file/20211228/20211228144602_0594.pdf

应用实例

2022.01.06

【KU Leuven案例】Chemtrix微反应器中研究光催化反应——气液流动中的光子输运和流体动力学(微反应器中泰勒流动的表征)

【实验背景】气液光反应是流动反应器中光化学反应的重要组成部分。大多数气液光反应主要是在微反应器中研究的,因为微反应器的穿透深度较小,并且可以促进分段流动(通常称为塞流或泰勒流)。这种流动模式包括液塞的交替(an alternation of liquid slugs),润湿通道壁的相(连续相)和气泡(分散相),如图1所示。在气泡和反应器通道壁之间形成了一个薄的液膜。与气液间歇式反应器相比,泰勒流动具有混合和界面传质增强、安全性提高的特点。 在具有活性气相的气液光化学反应中,光敏化的单线态氧的加成近年来受到越来越多的关注,并被应用于合成作为香料的商业化学产品(例如,由β-柠檬烯醇合成芳香玫瑰氧化物)和药物(例如,由二氢青蒿酸合成抗疟青蒿素)。此外,含有非反应性气体的气液泰勒流光反应器,例如氮气与使用单一液相相比被用来实现更大的转换效果。通过延长光化学反应的停留时间(如增加反应器通道长度或降低液流量)和增加光源的强度,可以提高光化学反应的转化率。虽然这些策略受光反应器和泵特性的限制,但加入一个惰性相可以让困难的光化学过程的更易获得。图1说明了产生这种改进的因素: (i) 存在接收高光子通量的薄液膜, (ii) 界面处的光散射, (iii) 在液塞中以两相流混合。图1 在非反应气体的气液流动中,影响反应重要因素的示意图Nakano等人在存在氮气气泡的情况下研究了羰基化合物与烯烃的光环加成Paterni-Büchi型光反应。通过增加气体分数,气泡长度比液塞的长度相对增加。与单液相相比,当气泡与液塞的长度之比在1:1~1:4之间变化时,其转化率在有所提高。产品产量也出现了类似的增长。此外,他们还观察到,当甲苯被三甲基苯取代时,两相的收率从80%左右下降到45%左右,这是一种更粘稠的溶剂。他们认为这种现象是由于液体混合的减少和粘度的增加。以前,他们在甲苯-水泰勒流中对相同类型的反应进行了研究。在这种情况下,甲苯是润湿通道的相,水是无反应的分散相。讨论了水含量对观测结果的影响。与单液相光化学反应相比,当水份为0.2时,两相流动的转化率提高了6.5%,当水份为0.8时,两相流动的转化率提高了77%。Nakano等人进行了另外一项研究,详细分析了光源、浓度和溶剂的影响。此外,Telmesani等人用水作惰性相,研究了在乙酸乙酯-水泰勒流动中肉桂酸的光环加成。在两相流中,当水份为0.9时,两相流的转化率为43%,而当水份不存在时,两相流的转化率为6%。水的加入使反应时间减少到2小时以下,而单相反应的典型反应时间为8小时左右。与以前的研究类似,他们观察到随着水份分数的增加,由于含水的菱形柱,使混合得到改善,转化率增加。此外,当水被全氟化溶剂代替时,有机段塞就变成了分散相。在这种新的流动模式中,有机相为连续相时,转化率下降到19%,而有机相为连续相时为43%。本实验证明,在液膜中存在试剂是至关重要的。上述研究表明,采用惰性不相容相的方法是进行光反应是可行的,并给出了影响转化的参数。为了促进这种方法的进一步实现,需要有更多的知识来预测最佳的反应条件。由溶剂的粘度、表面张力、反应器壁的润湿性、气液流量等因素决定了气泡和液塞长度、膜厚、液塞混合等流动规律的特点。虽然以前在质量输运研究的背景下对流动特性进行了分析,但它们对光子输运的影响尚未系统地研究。光反应器通道中的光吸收可以用化学光度法进行实验定量。在微反应器中实现的大多数光度测量都是在单相流中进行的。虽然用铁氧酸盐化学光度计对环流进行了研究,但以前从未讨论过气液泰勒流中光的吸收。此外,由于气液界面处的反射率和折射率难以与实验上的吸收分离,因此可以间接地分析散射对光路长度的影响。在作者以前的工作中,曾经描述了一种模拟确定单液相中光子通量和光路长度的实验方法。与单相流动的测定方法相比,化学光度法测定需要实验测定液体在反应器中的停留时间和液体在反应器中所占的体积。由于润湿相所形成的薄液膜的存在,气泡的横截面比液相的横截面减小,因此液体的电阻时间和液体体积有时比使用液体和气体流量计算的值高。KU Leuven大学的S. Kuhn课题组的研究为理解气体的存在如何影响气液泰勒流中的光反应提供了理论依据。这是通过分析光微反应器中的光子输运和流体动力学来实现的。具体而言,在光微反应器中,在不同的气相组分下,对气泡和塞子的长度和体积、膜厚、液体停留时间、每液体量的光子通量和光路长度进行了实验定量测定。然后,利用多区光化学反应模型预测了两相流中光化学反应的观测加速度,该模型考虑了反应器中的液体分布和液体接收的光子通量。此外,利用气体分数的函数预测了两相流中光路长度的值。该项研究于2020年发表在化学期刊ChemPhotoChem上(doi:10.1002/cptc.202000065)。【实验过程】一、光微反应器几何学本研究所用的光电抗器是在硼硅玻璃中刻蚀的蛇形通道。通道内径1 mm,长度69.9 cm。板式微反应器放置在距发绿光的光源2厘米处。光源包含84个LED,其排列与微通道的形状相匹配(见图2)。每个LED的电流(IF = 8毫安)由驱动板控制。该电流的最大发射波长在525 nm左右。用注射器泵将液体引入反应器中,用质量流量控制器将惰性气体氮气引入反应器中。气体和液体流在玻璃板上的T结处相遇。在本文研究的所有条件下,都得到了泰勒流。讨论了引入反应器的惰性气体的量,即气体分数βG,该值由气体流量除以气体和液体流量之和(QG+QL)计算得出:图2 荷兰Chemtrix光化学微反应器系统的示意图二、气体分数对光度计转化率的影响用化学光度法研究了气液泰勒流中的光子输运。这种方法涉及到光化学反应,其量子产率是已知的。在绿光照射下,作者采用了1,2-双 (2,4-二甲基-5-苯基-3噻吩基)全氟环戊烯从闭式向开式异构体的光异构化反应。这种光化学反应的量子产率随照射波长而变化,在480 nm处的量子产率在0.015,而 620 nm处的量子产率在0.027。通过测量光化学反应后封闭式二芳基乙烯 (DAECF) 浓度的衰减量,可以反算出达到试剂溶液的每液量光子通量。通过在不同的DAECF起始浓度和固定光强下进行一系列的化学光度计测量,作者发现,在单相流中,光路长度是可以确定的。与单相流相比,这种确定光路长度的方法在气液相反应中变得更有价值。由于多相流的非均匀性,在没有光线跟踪模拟工具的情况下,光路长度是难以估计的。因此,在绿光下不同起始浓度的DAECF溶液发生反应。通过一个在线的UV-Vis光谱仪在微反应器的出口进行检测。在不同气体分数下进行实验,分析了惰性气体对光化学反应的影响,实验结果如图3所示。图3 在不同气体分数、βG、总流量为1.3mL min-1时,光度计的转换与DAECF浓度在单相和双相流动中的起始点的关系正如预期的那样,通过增加DAECF的初始浓度,这种转化减少了。最大转化率不超过24%。有趣的是,无论DAECF的起始浓度是多少,观察值在气体分数的函数上都有明显的差异。例如,在最高浓度下,与单相流 (9) 相比,在βG = 0.88(18) 的两相流中得到了2倍高的转化率。将在12 × 10-4M的起始浓度和1.3mL min-1的总流量下测得的换算值与背景中讨论的换算值进行了比较。为了便于比较,在β = 0.5的惰性相比下,通过两相流中的转换,使转换归一化。如图4所示,我们的光度测量中发现的变化与Terao和Nakano等人在Paterni-Büchi光反应中获得的值相似。然而,在Tel mesani等人的工作中出现了随着气体含量的增加转化率也呈指数增长的情况。它们所观察到的反应加速度明显较高。这可能是由于它们的溶剂(乙酸乙酯对甲苯和己烷)、较小的管径 (0.8 mm对1 mm) 和所用反应混合物的不同光吸收特性的物理性质不同所致。图4 在分散相分数β = 0.5处得到的转化归一化。将实验结果与Terao等人报道的实验数据进行了比较为了计算每体积的光子通量和化学光度测量的光路长度,我们需要确定在微反应器通过时该液的发光时间。这是通过停留时间分布 (RTD) 实验实现的。三、单相和双相流动中的液体停留时间当假定微反应器的行为类似于塞流反应器时,液体停留时间tR,calc,在单和两相流动可直接由反应器容积 (V型反应器)和总流速计算,如下所示:表1 计算了不同流动条件下单相流动和双相流动的tR、calc和实验液体停留时间tR、exp为了验证这一假设,作者对液相和气液相进行了RTD分析。RTD实验包括注入示踪剂溶液,然后在反应器的入口和出口处测量浓度随时间的变化。如表1所示,单相在1.3mL min-1处的停留时间为25秒,这与基于塞流假设的计算值接近。在两相流中,气相分数在βG = 0.23和βG = 0.72之间,观察到相同的现象。当气体分数最高为βG = 0.88时,实验液体停留时间为28 s,高于25 s的计算值。本文采用轴向色散模型 (ADM) 对单相和双相流动中的轴向色散进行了定量研究。图5比较了1.3 mL min-1下不同气体馏分的RTD曲线。当βG = 0.88时,单相流和双相流的分布最广。在βG = 0.23的最低气体分数处发现了最窄的分布。图5 由轴向分散模型 (ADM) 得到的单相和双相流动的RTD曲线,总流速为1.3mL min-1这些观察结果与以前报告的观察结果一致。Kreutzer等人将示踪剂的扩散与气泡长度与气泡长度之间的比值进行了关联,而气泡长度与液体流量和气体流量之间的比值有关。气体含量最高时的显著脉冲展宽可以通过气泡周围滞留的长液膜与允许示踪剂进入许多随后的滞留物的短液塞之间的不完全质量交换来解释。因此,在βG = 0.88的实验条件下,这种回流能解释28 s的较长液体停留时间。在单相和最高气相组分中,增宽率最高,但在光化学反应中表现出两种相反的性质。因此,我们可以认为,当轴向色散影响液体停留时间时,光化学反应速率不受其影响。这一点在作者的系统中得到了证实,但轴向色散对其它类型的光化学反应可能有更大的影响。四、单相流和双相流中的光子通量利用RTD研究的停留时间,计算了每液体量的光子通量,I0:其中εavg为平均摩尔吸收系数 (8468M-1cm-1),c (0) 为DAE CF的初始浓度,c (t) 为DAE CF溶液的终浓度, l为液体中的平均光路长度,?avg为平均量子产率 (0.021 mol Einstein-1), t R, exp为反应器中的停留时间。εavg和?avg的加权平均值在480-620 nm之间图6 当总流量为1.3mL min-1时,在单相和双相流动中,光通量随液体体积的变化,即光度计起始浓度的变化表2 每液量的光子通量,I0;用化学光度法测定了不同流动条件下的光路长度。TP表示两相流,SP表示单相流由于光路长度l反应器是未知的,因此它与Matlab (Fitnlm)中的非线性回归模型进行了拟合。所获得的光子通量/液体体积,如图6所示。正如可以观察到的那样,在不同浓度下,在各个数据点之间仅发现了有限的变化 (<5%) 。由于数据点随机地分布在I0平均值附近,因此认为这种变化是一种实验误差。因此,先前用于确定单相流中的I0和lreactor而开发的方法成功的运用在两相流的实验中,结果列于表2。将两相流中的光反应器性能除以其在单相流中发现的值,通过增加气体的含量,使光反应器性能得到改善。两相流动的特征是,I0在βG = 0.88处与单相流动相比较增长了2倍。此外,表2列出了在单相和双相流动中锁门发现的光路长度的值。确定的光路长度表示光子在两相流的不同液体区域中的平均行进距离。通过增加βG = 0到βG = 0.88之间的气体分数,使光路长度从0.80 mm减小到0.56 mm。在βG = 0.88处,光路长度明显减小,表明反应主要发生在液膜中,而不是液塞中。这是首次在实验上定量的说明了气泡对泰勒流光路长度的影响。五、传质限制的研究泰勒流具有液体再循环的特点,它比单相流动更能促进径向混合。液塞的混合可与液塞的转数或再循环速率有关。作者通过在相同的气体分数βG = 0.55和两个额外的总流速0.56mLmin-1和0.82mLmin-1下进行化学半衰期放射线测量来研究再循环速率的影响。如表3所示,无论流速如何,均获得了每液体量和光路的类似光子通量。这表明本研究中所进行的光反应不受液塞内再循环速率的限制。此外,为了进一步检查所进行的光化学反应是否是光子或质量传输受限,我们在不同的光强下进行了光化学反应。光源的强度与通过LED的电流成正比。表3 光子通量与液量之比较,用化学光度法测定I0和lreactor,固定气相分数βG和不同总流量Q因此,我们比较了4mA/LED和8mA/LED的光电抗器性能。如果光化学反应在单相中的传质受限,则在βG = 0.88时,光化学反应在两相流中的传质则不应受限,如表4所示,I0在βG = 0.88的单相和双相流动下,得到的8 mA/LED值是其两倍。结果表明,在单相流和双相流中,光化学反应均处于受光子限制的反应状态,这是由于两种情况下I0之比相近,且无累加速率对光化学光度测定结果的影响。因此,在作者的研究中,液体混合并不能作为提高两相流转化率的一个方法。但是,存在的传质限制是每一个单独的光化学反应和实验条件所特有的,需要相应的验证。表4 光子通量与液量之比较, 在4 mA/LED和8 mA/LED 下用化学光度法测定I0与光路长度lreactor六、气液流动模式的表征如前文所讨论的,气泡长度和液塞长度以及气泡周围液膜的存在对光电抗器的性能有重要影响。因此,这些流动特性是通过流动成像来测量的。图7示出了微通道中的泰勒流动模式,其决定因素在于横截面面积,A。图7 微反应器中气液泰勒流动的示意图(非比例示意图)作者认为气泡的长度Lb是同一气泡的前和后之间的距离,而液塞的长度Ls是两个连续气泡的后和前之间的距离。此外,还假定在沟道壁上形成了厚度为δ f恒定的润湿液膜,并围绕着气泡和液塞。假定这种液膜处于静止状态,因此气泡通过一个缩小的横截面面积Ab。如下所示,这些假设允许根据气泡速度来计算膜厚。图8 在不同气体组分βG和a) 1.3 mL min-1, b) 0.82 mL min-1和c) 0.56mLmin-1的总流速下得到的气液流动图像图8示出了在不同气体分数及不同流速下获得的流动模式。正如所观察到的,在所有研究的条件下,气泡可以近似为半球面帽。测量气泡和弹塞长度的结果值如图9所示。最低的和最高的气体与其他条件相比,气液流动的不稳定性更高,这种条件对平均气泡和液塞长度的标准偏差更大。这些气泡和液塞长度的变化可能由注射器泵的脉动,气泡的形成和离开通道或通道的非均匀直径造成。在1.3mLmin-1时,随着气相分数从βG = 0.23增加到0.88,气泡长度从1.9mm增加到12.8mm,液塞长度从5 mm减少到1.4mm。当总和Lb+Ls不是常数时,不能直接比较这些数值,但可以用长度比Lb/Ls来分析不同的流动模式。如表5所示,Lb/Ls随着气体分数的增加而增加。因此,较高的Lb/Ls下I0越大,转换效果越好(见图3)。此外,通过对βG = 0.55和总流量分别为0.56、0.82和1.3mL min-1的流动模式的比较,得出总流量对气泡长度和液塞长度无明显影响的结论。这些恒定的气泡和弹塞长度解释了为什么在βG = 0.55时,无论总流量如何,在化学光度测量中结果类似的原因。图9 比较了不同气相组分下的平均气泡长度Lb、塞流长度Ls及其和Lb+Ls, βG,总流量为1.3mL min-1。此外,还给出了βG = 0.55的长度和0.82 mL min-1和0.56 mL min-1的总流速表5 用流动成像法测定研究的气液流动模式的特征下一个研究的方面是气泡速度,ub。两相流表面速度Utotal,计算公式为:实际上,由于滞流膜的存在,气泡的运动速度比U值要快。从连续性来看,气泡速度ub将大于通道中的总速度U,其因子为A/Ab:气泡的速度是使用两相流动的记录视频进行实验测定的。从表5可以看出,测得的气泡速度比两相速度高1.15-1.18。由A/Ab比值的实验值可以很容易地确定横截面积Ab。Ab还用于计算液膜厚度如下:其中R是反应器通道的半径,Rb是气泡的半径。如表5所示,所测定的膜厚在35 μm左右,并且在所有研究条件下几乎保持恒定。在作者的微反应器中发现的较厚的液膜可能是由几个因素引起的:(1)有机化合物的存在改变了己烷的物理性质。(二)表面活性剂痕迹的存在 (Marangoni效应)。(iii) 通道的粗糙度导致膜厚的恒定值,而膜厚的恒定值不随鼓泡速度而变化。七、每单位液体体积的光子通量的预测在这项工作中。 Lb/Ls增大了??0并因此改善了转化率。但是,这种长度比不能反映膜厚的影响。因此,作者建议将反应区内的反应堆空间划分为一个特定的区域 ??0和液体体积。图10比较了为单相流和双相流定义的不同反应区域。单相流动由连续液膜的一个区域组成,其体积为Vfilm和Vbulk。膜区是根据两相流中实验确定的膜厚来定义的。图10 模型中考虑的反应区的示意性表示。a) 单相流动中的液区:液膜和液区。 b) 两相流动中的液区:液膜、液体和气泡盖周围的液两相流由三个区域组成,这是因为气泡帽周围有额外的液体。这一带的特征是Vcap的液量。尽管图10仅示出了单位单元(一个气泡和一个液塞),但这些体积Vfilm、Vbulk和Vcaps表示分布在液体膜、体液和气泡盖周围的反应器中的总体积。假设在气泡中不发生光反应,在没有传质限制的情况下进行光度计测量,光散射对光反应器性能没有显著影响。其次,建立了一个简单的模型,该模型基于每个液量的光子通量和每个反应区的液量。用化学光度法测定的光子通量I(0,Vliquid)表示在液膜中和液塞中接收的光子通量之和:通过对膜、体和气泡盖周围的液体量进行求和,可以计算出反应器中在一定时间内的液体量。值得一提的是,当用气体碎片βG估算反应器中的总液量V液时,对所有流动条件下的总液量被低估。因此,使用流动成像实验测定了该模型中使用的V液体的值,并在图11中进行了说明。图11 反应器中的液量、Vliquid、Vfilm、Vbulk和Vcap周围的变化、气相分数β G的函数、总流速为1.3 mL min-1。此外,在总流速为0.82mL min-1和0.56mL min-1时, βG = 0.55随着气相分数的增加,气泡体积增大, Vliquid从βG = 0时的0.55mL线性下降到βG = 0.88时的0.14mL。这种下降是由于Vbulk下降所致,因为Vfilm和Vcap分别在0.08 mL和0.02 mL处几乎是恒定的。因此,在液体bulk中,每液量的光子通量I(0,bulk)可由曲线的斜率确定,如下方等式和图12所示。进而根据相关公式计算出I(0,film),与I(0,caps),计算结果如图6所示。图12 在1.3mL min-1的总流速下,测定从斜率和线性回归的截距的区域光子通量/液量表6 区域光子通量/液量,用多区光化学反应模型所测定的I(0,film), I(0,bulk)和I(0,caps)在比较表6中总结的模型的结果时可以看出,液膜区的特征是每液量的光子通量略高于cap周围的区域,但它比液塞高3.3倍。这种变化是可以解释的通过 (i) 光吸收引起的光通量梯度,或 (ii) 泊松波速度分布引起的速度梯度,作者认为光衰减是最可能的原因。同时作者预测了每液量的总光子通量。如图13所示,在预测值和实验值之间找到了很好的匹配。图13 实验与预测的每液量光子通量之比较该模型的建立是为了解释和预测随着气体含量的增加而增加的情况。但是,该模型的应用可以推广到两相光化学反应的优化。通过将各流动条件下的绝对光子通量值与单相值进行比较,作者发现两相流动具有较高的光子损失。当在反应器中引入惰性气相时,会被液体吸收的光子的一部分会在周围环境中丢失。此外,当反应器的一部分被惰性相占据时,在两相流中的生产效率将降低。从作者的模型出发,可以提出一种新的优化策略,通过在薄膜的高辐照区和体液的较暗区确定最佳液体量,使泰勒流动特性(即气泡和弹塞长度、膜厚)得到合理的设计。八、光路长度的预测如前所述,光路长度随气相分数βG的减小而减小。如果可以预测这种变化,那么在不同的气体含量下工作时就不需要进行光度测量。通过绘制图像发现 (1 -βG) lreactor随气相分数βG的变化呈线性关系,如图14所示。在单相流动条件下,截距值为单相光路长度1 SP = 0.797 mm。实验结果表明,斜率可定义为单相光路长度与经验系数f = 0.026 mm之和。图14 光路长度与气相分数βG之间的相关关系重新计算了两相流中的光路长度,结果如图15所示。关联式能较好地预测气液流动中的光路长度预测值与实验值的最大偏差在8.4%左右。图15 实验与预测光路长度的比较【结论和展望】1、 作者报告了惰性相可以加速泰勒流在微反应器中进行光化学反应的速率。这项工作旨在提供一个关于气液泰勒流中的光子输运和流体动力学如何影响光微反应器性能。2、 实验测定了在Chemtrix微反应器中各种气体组分的气泡和液塞长度、液体停留时间、每单位液量的光子通量和光路长度。气泡和气体长度与气相分数有很好的相关性,且与总流量成正比。RTD测量得到的停留时间与采用塞流假设的计算值接近。结果表明,气态组分影响的轴向分散不会影响光反应器的性能。3、 随着微反应器中气体的量的增加,每液体量的光子通量呈指数增长。与单相流动相比,在最高气相分数为0.88时,出现了2倍的上升。与单相流动相比,相同的流动参数具有更小的光路长度,比单相流动的光路长度小30%。4、 这一工作表明,通过研究光子输运和流体力学,可以对两相流的光反应器的理解有了显著的提高。此外,本研究中描述的方法为在广泛的流动条件下表征两相光反应器提供了参考。如果需要改进两相光反应器的能效和产能,所建立的模型可以为流型的优化设计提供指导。原文:Photon Transport and Hydrodynamics in Gas-Liquid Flows. Part 1: Characterization of Taylor Flow in a Photo Microreactor., 2020, ChemPhotoChem https://doi.org/10.1002/cptc.202000065【一正科技简介】作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。公司网址:www.e-zheng.com联系电话:0755-83549661产品热线:400-0755-403应用原文及附件请下载下方PDF文件:Photon Transport & Hydrodynamics in Gas-Liquid Flows_2020

应用实例

2021.12.06

【中山大学】采用荷兰Chemtrix微通道反应器进行连续流反应教学实验

背景介绍现代化工业发展以绿色可持续为前提,减少三废的排放,提高能量转换率,加快再生资源的开发。而传统的釜式反应由于传质传热的限制,实时在线监测不精准等缺点,难于满足现代工业发展的高要求,致使环境污染严重。连续流反应器术从根本上克服了传统釜式反应的不足,近年发展迅速。英国,美国等多数工业发达国家正在逐步将传统的釜式反应器转变为连续流反应器,而且许多著名企业已经成功应用连续流工艺进行生产,如辉瑞、惠氏、罗氏制药、诺华制药、帝斯曼集团,英国的阿斯利康公司等。目前该技术日趋成熟,未来化工行业的趋势,企业需要大量相关有连续流背景的技术人员,因此多所世界著名高校将连续流化学单独开设课程,如苏黎世联邦理工学院化工学院、卡迪夫大学、华盛顿大学、根特大学、美国东北大学化学院、普渡大学、赫尔大学、马斯特里赫特大学等。目前中山大学将微通道反应技术教学课程加到化学化工教学课程中(本科、研究生教学),旨在加强学生对连续流技术的理解和技术推广,配置多套实验室用途的微通道反应器+一套中试设备。学生分组进行微通道实验(4-5人一组,采用labtrix start进行教学方法手册中的试验)、老师操作中试生产设备(采用kiloflow做同一实验)。对比试验条件、结果和相关数据,可以验证微通道反应无放大效应,并且操作过程安全、自动化控制,让学生真正能体会到流动化学的魅力所在。图1 中山大学连续流教学现场图片图2 中山大学Kiloflow微通道中试反应器图片Labtrix Start连续流微反应器用于教学演示的优点Labtrix Start 连续流微反应器现已在多个高校用于教学演示,其配置包括:温度控制器,两个泵,一个反应器支架,多个反应器芯片, “Micro Reaction technology on Organic Synthesis”教科书一本,教学方法一套及流动化学计算软件一套。Labtrix Start 连续流微反应器用于教学演示可以有助于学生理解连续流动化学技术,培训学生操作连续流反应器技能,及培养学生开发新型流动化学反应的能力。Labtrix Start 连续流微反应器用于教学演示具有以下优点:设备体积小巧:如图3,系统共分为4部分,每个部分尺寸均约为20cm×10cm×10cm(长×宽×高)。图3 Labtrix Start连续流微反应器整套设备反应直观:反应器芯片是透明玻璃材质,流体流动及反应过程清晰可见。图4 随反应进行反应器芯片中液体颜色逐渐加深反应时间短:保留时间1.2 s-100min,每天可完成20-30组不同的实验条件筛选或动力学曲线绘制。图5 不同温度下的动力学曲线反应多样性:不同规格反应器芯片有2-5个试剂入口,可实现多步反应。图6 反应器芯片示意图应用条件范围广:系统适用于-20℃至+195℃,20bar压力下的反应条件,可安全演示危险反应及快速强放热反应,如硝化反应,叠氮化反应,丁基锂反应等。操作简单:实验过程中温度,压力设置可通过数字键盘或旋钮简单设置,而且Chemtrix.B.V公司配套有相关教学方法手册以及流动化学计算软件,可帮助学生快速理解转换泵速及停留时间的关系,提高实验效率。连续流反应器高校用户评论荷兰南方大学应用多套Labtrix Start 连续流反应器应用于微反应器技术实验教学和早期实验条件摸索。Gino van Strydonck教授说 “在南方大学,我们希望学生学习、接触最先进的实验技术、设备。我们建立了微反应器实验室,选用Labtrix Start用于微反应器实验教学和优化、筛选反应条件。 ”比利时根特大学实验室有一套Labtrix Start连续流反应器和一套KiloFlow微通道反应器,用于早期方法研究和放大实验。Stevens教授说:“是时候让学生接触连续流技术,并让他们实际操作,领悟连续流技术带来的变革,这样,他们一旦进入工厂,可以将新的技术应用于生产”。公司简介作为荷兰Chemtrix微通道反应器(适合液液气液快速反应),英国AM连续多级搅拌反应器(适合气液固多相慢反应),瑞典SpinChem旋转床反应器(酶催化,固定化酶,催化剂需要回收的反应),澳大利亚CSIRO催化剂固定化连续反应器(适合催化剂固定的连续流反应),比利时Creaflow光催化反应器(气液固光催化反应),英国C-Tech电化学连续反应器,英国Nitech连续结晶器,德国CINC连续萃取分离器,英国AWL连续过滤器在中国区的独家代理商和技术服务商,深圳市一正科技有限公司为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。公司网址:www.e-zheng.com联系电话:0755-83549661产品热线:400-0755-403

应用实例

2021.12.02

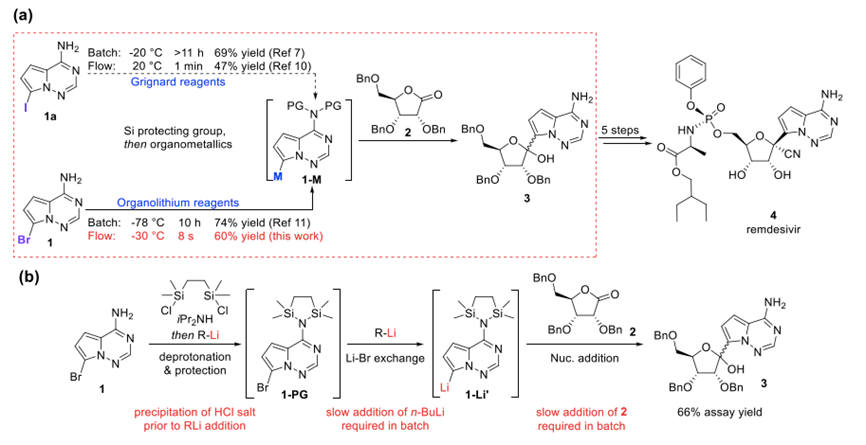

【Graz大学案例】连续流闪速化学用于瑞德西韦合成中的C-糖基化反应