本试验旨在利用温湿度试验箱模拟发动机活塞在不同温湿度环境下的工作状况,评估活塞的性能变化,包括材料的物理性能、尺寸稳定性、热膨胀系数以及耐磨性能等,为发动机活塞的材料选择、设计优化和质量控制提供科学依据。

选取具有代表性的发动机活塞若干,活塞应来自同一批次或具有相同的材料和制造工艺,以确保试验结果的一致性和可比性。在试验前,对活塞样品进行详细的检查和测量,记录其初始尺寸(直径、高度等)、重量、外观质量以及材料的基本物理性能参数(如硬度、密度等)。

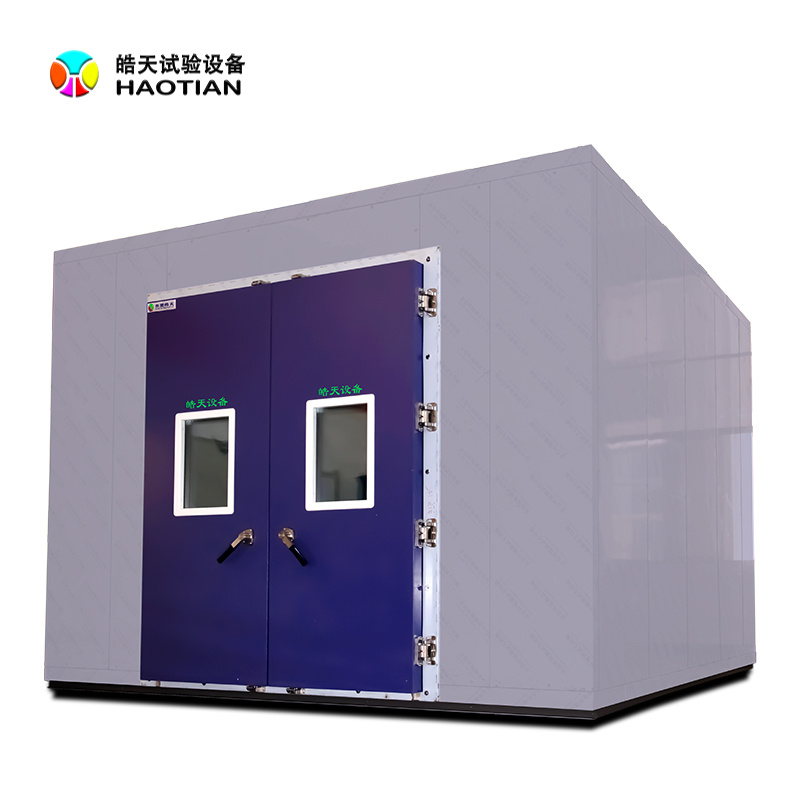

温度控制范围:能够覆盖发动机活塞实际工作中可能遇到的温度范围,一般为 -40℃至 +150℃。温度控制精度应在 ±1℃以内,以确保试验温度的准确性和稳定性。

湿度控制范围:可调节湿度范围为相对湿度 10% 至 95%。湿度控制精度为 ±3% RH,能够模拟不同湿度环境对活塞的影响。

温湿度均匀性:试验箱内不同位置的温湿度应保持相对均匀,确保活塞样品在整个试验过程中受到均匀的温湿度作用。温度均匀性偏差应不超过 ±2℃,湿度均匀性偏差不超过 ±5% RH。

升降温速率:具备可调节的升降温速率功能,根据实际测试需求,能够实现一定范围内的快速或缓慢升降温,以模拟发动机在不同工况下的温度变化速度。例如,可实现 1℃/min 至 5℃/min 的升温速率和 0.5℃/min 至 3℃/min 的降温速率。

数据采集系统:配备精确的温湿度传感器和数据采集装置,能够实时监测和记录试验箱内的温湿度变化以及活塞样品在试验过程中的相关性能数据,如尺寸变化、重量变化等。数据采集频率应不低于每秒一次,以保证数据的准确性和完整性。

低温阶段:将试验箱温度设定为 -40℃,保持时间为 2 小时。此低温环境模拟发动机在寒冷气候下的启动和初期运行状态,考察活塞在低温下的材料性能和尺寸稳定性。

升温阶段:以 3℃/min 的升温速率将温度从 -40℃升高到 +120℃,升温时间约为 53.3 分钟。这一阶段模拟发动机从冷启动到正常工作温度的升温过程,关注活塞在温度变化过程中的热膨胀特性和性能变化。

高温阶段:在 +120℃温度下保持 4 小时,模拟发动机在长时间高温运行下活塞的工作状态,评估活塞在高温环境下的耐热性能、耐磨性能以及尺寸稳定性等。

降温阶段:以 2℃/min 的降温速率将温度从 +120℃降至室温(约 25℃),降温时间约为 47.5 分钟。此阶段模拟发动机停止运行后的冷却过程,观察活塞在降温过程中的收缩特性和性能恢复情况。

在整个温度循环过程中,湿度设置分为两个阶段:

高湿度阶段:在温度从室温升高到 +120℃的过程中,将相对湿度设定为 80%。高湿度环境结合高温条件,模拟发动机在潮湿气候下的运行工况,考察活塞在高温高湿环境下的耐腐蚀性能和材料的吸湿特性。

低湿度阶段:在温度从 +120℃降至室温以及低温 -40℃保持阶段,将相对湿度设定为 30%。低湿度环境模拟发动机在干燥气候下的运行情况,研究活塞在不同湿度条件下的性能变化差异。

为了充分评估活塞在长期温湿度变化下的性能稳定性和可靠性,设定试验循环次数为 [X] 次(例如 50 次或 100 次)。经过多次循环后,观察活塞是否出现性能退化、疲劳损伤或其他不可逆的变化。

将活塞样品安装在特制的夹具上,夹具应能够模拟活塞在发动机中的实际安装状态,确保活塞在试验过程中受到的应力和约束条件与实际工作情况相似。夹具应采用耐高温、耐腐蚀的材料制成,并且不会对活塞的性能测试产生干扰。活塞在夹具上的安装应牢固可靠,避免在试验过程中发生位移或松动。同时,在活塞上安装合适的传感器,如位移传感器、应变传感器等,用于实时监测活塞在温湿度变化过程中的尺寸变化和变形情况。

对温湿度试验箱进行全面检查和校准,包括温湿度传感器的准确性校验、升降温系统的功能测试、数据采集系统的可靠性检查等。确保试验箱各项性能指标符合试验要求,能够准确地控制和记录温湿度参数以及活塞的性能数据。

使用高精度的测量仪器对活塞样品进行初始尺寸测量,测量项目包括活塞的直径、高度、圆柱度等关键尺寸参数。同时,使用硬度计测量活塞材料的硬度,使用天平称量活塞的重量,并记录这些初始数据作为后续对比分析的基础。

将安装好传感器的活塞样品固定在试验箱内的夹具上,连接好传感器与数据采集系统,确保传感器能够正常工作并准确传输数据。在安装过程中,要注意避免对活塞和传感器造成损伤,确保安装位置的准确性和稳定性。

按照设定的温度循环模式和湿度设置,启动温湿度试验箱。在试验过程中,实时监控试验箱内的温湿度变化情况,确保温度和湿度按照预定的曲线进行升降和调整。同时,通过数据采集系统密切关注活塞样品的尺寸变化、重量变化以及传感器所采集到的其他性能数据。

在每个温度循环的关键节点(如低温保持结束、高温保持结束、降温结束等),对活塞的外观进行观察,记录是否出现表面氧化、腐蚀、裂纹等异常现象。同时,使用无损检测设备(如超声波探伤仪、磁粉探伤仪等)对活塞进行内部缺陷检测,及时发现可能在试验过程中产生的潜在损伤。

温湿度监测:每隔 5 分钟记录一次试验箱内的温度和湿度数据,绘制温湿度随时间变化的曲线。通过对曲线的分析,检查温湿度控制的稳定性和准确性,如有异常波动或偏离设定值的情况,及时分析原因并采取相应的调整措施。

尺寸变化监测:通过位移传感器实时监测活塞在径向上和轴向上的尺寸变化。每隔 10 分钟记录一次尺寸数据,并计算活塞的热膨胀系数和收缩系数。根据尺寸变化数据,分析活塞在不同温湿度条件下的尺寸稳定性和变形规律。

重量变化监测:使用高精度天平每隔 2 小时对活塞进行一次重量测量,记录活塞在温湿度循环过程中的重量变化情况。分析重量变化的原因,可能与活塞材料的吸湿、脱湿以及表面氧化等因素有关。

外观检查与记录:在每个温度循环结束后,对活塞的外观进行详细检查,使用相机拍摄活塞的表面照片,记录任何可见的外观变化,如颜色变化、表面粗糙度变化、腐蚀痕迹等。同时,使用显微镜对活塞的表面进行微观观察,分析表面形貌的变化对活塞性能的影响。

性能数据记录:将传感器采集到的活塞的应变数据、压力数据(如果有模拟加载装置)等其他性能数据实时记录下来,与温湿度数据和尺寸、重量数据进行关联分析,全面评估活塞在温湿度环境下的综合性能变化。

试验结束后,将活塞样品从试验箱中取出,放置在室温环境下自然冷却至室温。然后,再次使用高精度测量仪器对活塞的尺寸进行测量,与试验前的初始尺寸进行对比,分析活塞在经过多次温湿度循环后的尺寸变化总量和尺寸偏差分布情况。

对活塞进行全面的外观检查和微观分析。使用金相显微镜观察活塞材料的组织结构变化,检查是否出现晶粒长大、相转变、微观裂纹等现象。同时,使用硬度计再次测量活塞不同部位的硬度,评估温湿度循环对活塞材料硬度的影响。

根据试验过程中记录的各项数据,对活塞的性能变化进行综合评估。分析活塞在温湿度环境下的尺寸稳定性、热膨胀性能、耐磨性能、耐腐蚀性能等方面的变化情况,总结活塞的性能变化规律和失效模式(如果有)。针对试验结果,提出关于活塞材料改进、设计优化以及制造工艺调整的建议和措施。

直径变化:活塞直径的变化量应在设计允许的公差范围内。一般来说,对于发动机活塞,直径变化量不应超过 ±[具体数值] mm(例如 ±0.05mm)。计算每个温度循环后活塞直径的变化量,并统计在整个试验过程中直径变化的最大值、最小值和平均值。如果直径变化超出允许范围,可能会影响活塞与气缸壁之间的配合间隙,导致发动机性能下降或故障。

高度变化:活塞高度的变化也应受到严格控制。高度变化量一般不应超过 ±[具体数值] mm(例如 ±0.03mm)。测量并分析活塞在温湿度循环试验前后的高度变化情况,评估高度变化对活塞压缩比和发动机工作性能的影响。高度变化过大可能会改变发动机的燃烧室容积,影响燃烧效率和动力输出。

圆柱度变化:圆柱度是衡量活塞形状精度的重要指标。在试验前后,分别测量活塞不同位置的直径,计算圆柱度误差。圆柱度误差的增加应控制在一定范围内,例如不超过初始圆柱度误差的 [具体百分比](例如 20%)。如果圆柱度变化过大,会导致活塞在气缸内的运动不均匀,增加磨损和摩擦,降低发动机的可靠性和寿命。

吸湿增重:在高温高湿阶段,活塞可能会吸收空气中的水分而导致重量增加。计算活塞在高湿度环境下的吸湿增重率,增重率 =(吸湿后重量 - 初始重量)/ 初始重量 ×100%。增重率应不超过 [具体百分比](例如 0.5%),否则可能会影响活塞的动平衡性能和发动机的运行稳定性。同时,观察吸湿增重是否均匀,若出现局部增重过多的情况,可能意味着活塞材料在某些部位存在缺陷或不均匀性。

脱湿减重:在低温低湿或干燥阶段,活塞可能会释放吸收的水分而导致重量减轻。分析活塞在整个温湿度循环过程中的脱湿减重情况,评估重量变化的可逆性。如果在多次循环后,活塞的重量无法恢复到初始状态,可能表明活塞材料发生了不可逆的化学或物理变化,如氧化、腐蚀等。

总重量变化:计算活塞在整个试验过程中的总重量变化量,总重量变化应在合理范围内,一般不应超过 ±[具体数值] g(例如 ±0.5g)。过大的总重量变化可能会影响发动机的配平性能和动力输出,同时也可能反映出活塞材料的严重腐蚀或磨损。

表面氧化:观察活塞表面是否出现氧化现象,如颜色变化(变黑、变红等)、氧化层形成等。氧化程度可分为轻度、中度和重度。轻度氧化表现为表面有轻微的颜色变化,但氧化层较薄且均匀;中度氧化时,氧化层厚度增加,可能出现局部剥落现象;重度氧化则表现为氧化层大面积剥落,活塞表面严重腐蚀。对于发动机活塞,一般要求表面氧化程度不超过中度,以确保活塞的密封性和耐磨性。

腐蚀情况:检查活塞表面是否有腐蚀坑、腐蚀斑点或腐蚀纹路等腐蚀迹象。使用显微镜或放大镜对腐蚀区域进行详细观察,测量腐蚀坑的深度和面积。根据腐蚀的严重程度对活塞进行评级,轻微腐蚀可允许少量浅腐蚀坑存在,但深度不应超过 [具体数值]μm(例如 50μm),面积不应超过活塞表面积的 [具体百分比](例如 5%);中度腐蚀时,腐蚀坑深度和面积有所增加,可能会影响活塞的表面质量和使用寿命;重度腐蚀则会导致活塞无法正常使用,需要更换。

裂纹检测:采用无损检测方法(如超声波探伤仪、磁粉探伤仪等)对活塞进行全面的裂纹检测。任何在试验过程中产生的裂纹都是不允许的,因为裂纹可能会在发动机运行过程中迅速扩展,导致活塞断裂,引发严重的发动机故障。即使是微小的裂纹也应引起高度重视,对裂纹的位置、长度、深度和走向进行详细记录和分析,以确定裂纹产生的原因和对活塞性能的影响。

硬度变化:测量活塞在试验前后不同部位的硬度值,计算硬度变化率。硬度变化率 =(试验后硬度 - 初始硬度)/ 初始硬度 ×100%。硬度的变化反映了活塞材料在温湿度环境下的组织结构变化和力学性能衰减情况。一般来说,硬度变化率不应超过 ±[具体百分比](例如 ±10%)。如果硬度下降过多,说明活塞材料的耐磨性和强度可能受到了较大影响,容易导致活塞在发动机运行过程中过度磨损或变形。

金相组织分析:通过金相显微镜观察活塞材料在试验前后的金相组织变化。关注晶粒大小、形状的变化,是否出现新的相结构,以及组织的均匀性等。例如,晶粒长大可能会导致材料的韧性下降,而出现异常相结构可能会影响材料的性能和稳定性。根据金相组织的变化情况,评估活塞材料在温湿度环境下的性能稳定性和可靠性。如果金相组织发生严重恶化,可能需要重新考虑活塞材料的选择或改进制造工艺。

试验报告应包括以下内容:

试验目的、样品信息(包括活塞的材料、规格、生产批次等)、试验设备型号和参数、试验条件及参数设置的详细描述。

试验前活塞样品的初始尺寸测量数据、重量、硬度以及外观质量等信息。

试验过程中的温湿度变化曲线、活塞的尺寸变化曲线、重量变化曲线以及其他性能数据的记录和分析。

按照试验结果评估标准对活塞的尺寸变化、重量变化、外观质量和材料性能进行评估的结果和结论。

对试验过程中观察到的活塞外观变化(如氧化、腐蚀、裂纹等)进行详细描述,并附上相应的照片和微观分析结果(如果有)。

根据试验结果提出的关于发动机活塞材料改进、设计优化和制造工艺调整的建议和措施。

试验过程中出现的异常情况及处理方法的记录。

试验人员、试验日期和其他相关信息。

![]()