【期刊集锦】近期研究报导:生物打印材料的相关研究

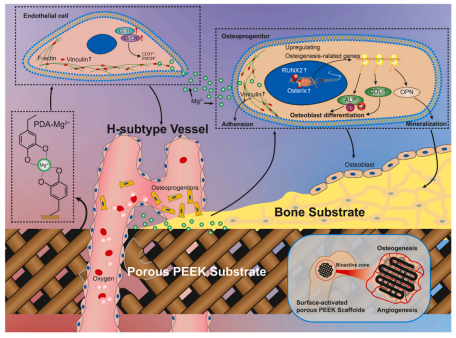

增材制造(简称3D打印)是以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术,在个性化定制、复杂结构部件制备等方面具有显著优势,正在对传统制造工艺流程、工厂生产加工模式及整个制造业产业链产生重要影响,是制造业典型的颠覆性技术。近年来伴随其发展,3D打印在医疗行业也迅速发展并涉及多个研究方向,包括细胞繁殖、生物墨水开发、干细胞打印、类器官生产、血管构建、体外模型、器官芯片、多细胞工程生命系统等。本文则简要介绍近期关于生物打印材料(生物墨水)的相关研究。 Bioactive Materials:FDM制备多孔PEEK生物支架 利用镁离子螯合的聚多巴胺(PDA)涂层可改善PEEK支架的亲水性,能够促进细胞增殖和粘附,进一步助力成骨细胞的分化和矿化。 论文信息:Xinghui Wei, Wenhao Zhou, Zhen Tang, et al.. Magnesium surface-activated 3D printed porous PEEK scaffolds for in vivo osseointegration by promoting angiogenesis and osteogenesis. Bioactive Materials 20 (2023) 16-28.原文链接:https://doi.org/10.1016/j.bioactmat.2022.05.011 Nature Communications:用于原位3D打印的生物混凝土墨水 细胞经电喷射附着在微凝胶基体上,借助GelMA前驱体溶液充当“水泥”,通过原位3D打印的方式可实现组织-凝胶界面的强结合,在缺陷修复的领域具有巨大应用前景。 论文信息:Mingjun Xie, Yang Shi, Chun Zhang, et al.. In situ 3D bioprinting with bioconcrete bioink. Nature Communications (2022) 13:3597.原文链接:https://doi.org/10.1038/s41467-022-30997-y Materials & Design:DLP制备β-磷酸三钙材料的多孔生物陶瓷支架用于颅颌面骨重建 DLP制备的三周期最小曲面多孔β-TCP支架具有优异的抗压强度和弹性模量,分别为20~30MPa和2~4 GPa。 论文信息:Faqiang Zhang, Jingzhou Yang, Yangbo Zuo, et al.. Digital light processing of b-tricalcium phosphate bioceramic scaffolds with controllable porous structures for patient specific craniomaxillofacial bone reconstruction. Materials & Design 216 (2022) 110558.原文链接:https://doi.org/10.1016/j.matdes.2022.110558 Bioactive Materials:可生物降解的多孔镁合金植入物 制备的Mg-Nd-Zn-Zr多孔植入支架具有良好的抗菌性和骨诱导性,在骨科植入应用具有很大的潜力。 论文信息:Kai Xie, Nanqing Wang, Yu Guo, et al.. Additively manufactured biodegradable porous magnesium implants for elimination of implant-related infections: An in vitro and in vivo study. Bioactive Materials 8 (2022) 140-152.原文链接:https://doi.org/10.1016/j.bioactmat.2021.06.032 摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密医疗器械、微流控、微机械等众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。 官网:https://www.bmftec.cn/links/10

应用实例

2022.08.23

聚焦“两江造”!央视新闻联播点赞两江新区科技创新

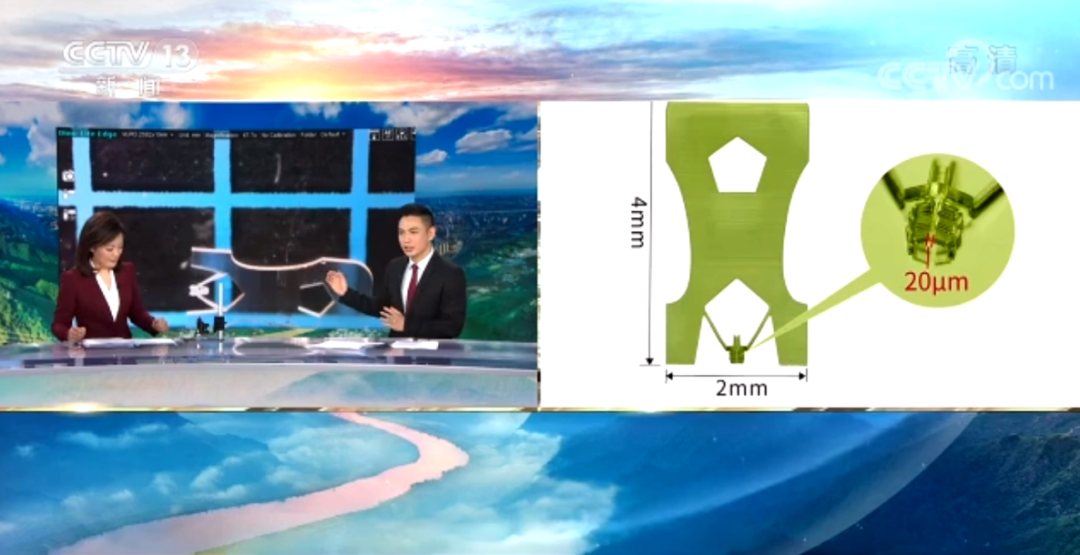

央视大型直播特别节目 《今日中国》重庆篇 薪火相传红岩魂 巴山渝水谱新篇聚焦两江新区制造业科技创新其中,几个“两江造”小器件亮相央视小器件有“大”来头,让我们来一探究竟! 习近平总书记在考察重庆时指出,创新作为企业发展和市场制胜的关键,核心技术不是别人赐予的,不能只是跟着别人走,而必须自强奋斗、敢于突破。面对外部环境的变化和经济转型的阵痛重庆人迎难而上努力在危机中育先机,于变局中开新局科技创新水平不断提升产业发展取得了明显的成绩在科技创新方面重庆取得了一些不错的成绩直播过程中几样“两江造”的小器件亮相 首先是两个一大一小的鸟巢模型大的相当于实际鸟巢的七千分之一而小的相当于实际鸟巢的三万分之一这都是通过超高精密3D打印技术实现的 鸟巢的钢架结构特别复杂哪怕是1:1的模型钢架结构都眼花缭乱而通过显微镜可以看到这个相当于实际鸟巢三万分之一的小鸟巢内部的所有复杂结构一丝一毫都被精确还原 科技创新最重要的是投入运用除了打印这种模型超高精密3D打印技术的应用领域非常广比如精密的高端医疗器械或通讯元器件直播过程中还展示了已经投入运用的两个器件 这个透明的小器件长度4毫米,宽度2毫米它是用来干什么的?其实它是医疗器械领域的药物投送小器件肉眼可见的最小部分的最小细节实际尺寸是20微米20微米是什么概念?相当于儿童头发丝直径的一半 人体病变的某些位置是非常细小的而这样的器件能帮助人们将药物非常精准的投递到病灶位置直击靶心,精准医疗 另一个器件是陶瓷天线的样品这个只能通过显微镜观察的器件是用于5G通讯领域的其中有一些非常错综复杂的孔道孔道的直径仅为200微米相当于三根头发丝的直径 这项打印技术源自两江新区的一家公司——重庆摩方精密科技有限公司创新研发出的3D打印系统 超高精密的3D打印技术开启了精密制造之门实现了传统加工业很难企及的高精度 官网:https://www.bmftec.cn/links/10

企业动态

2022.08.22

【展会预告】8月31日-9月2日 摩方精密邀您共聚TCT ASIA 2022

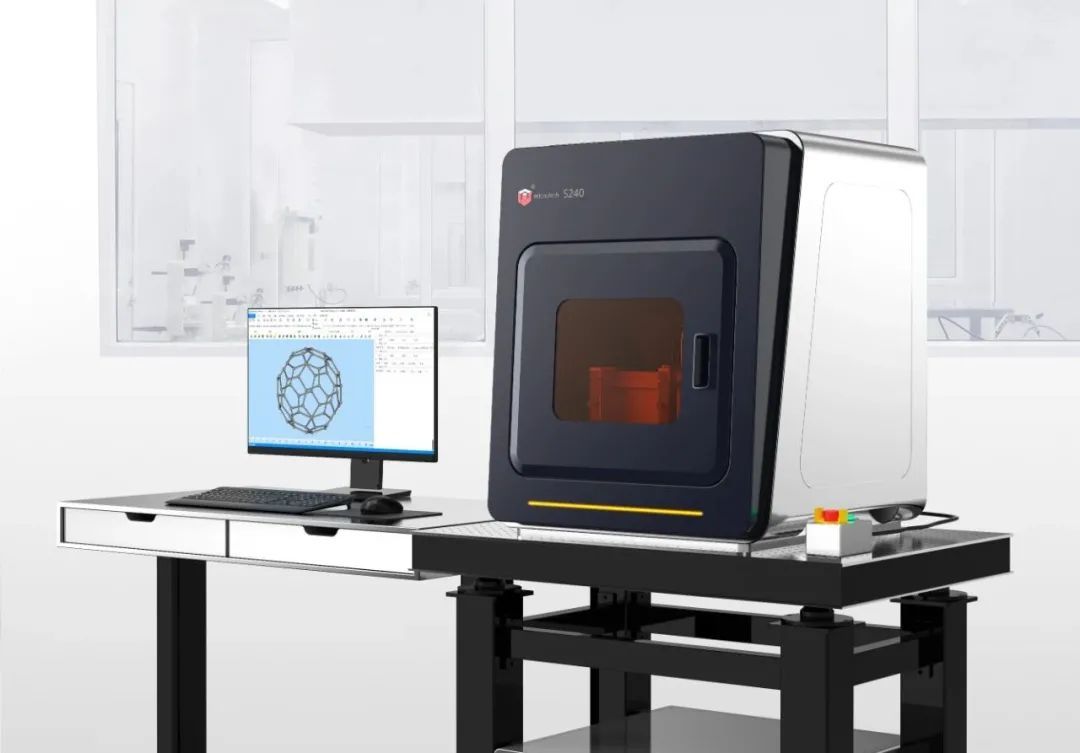

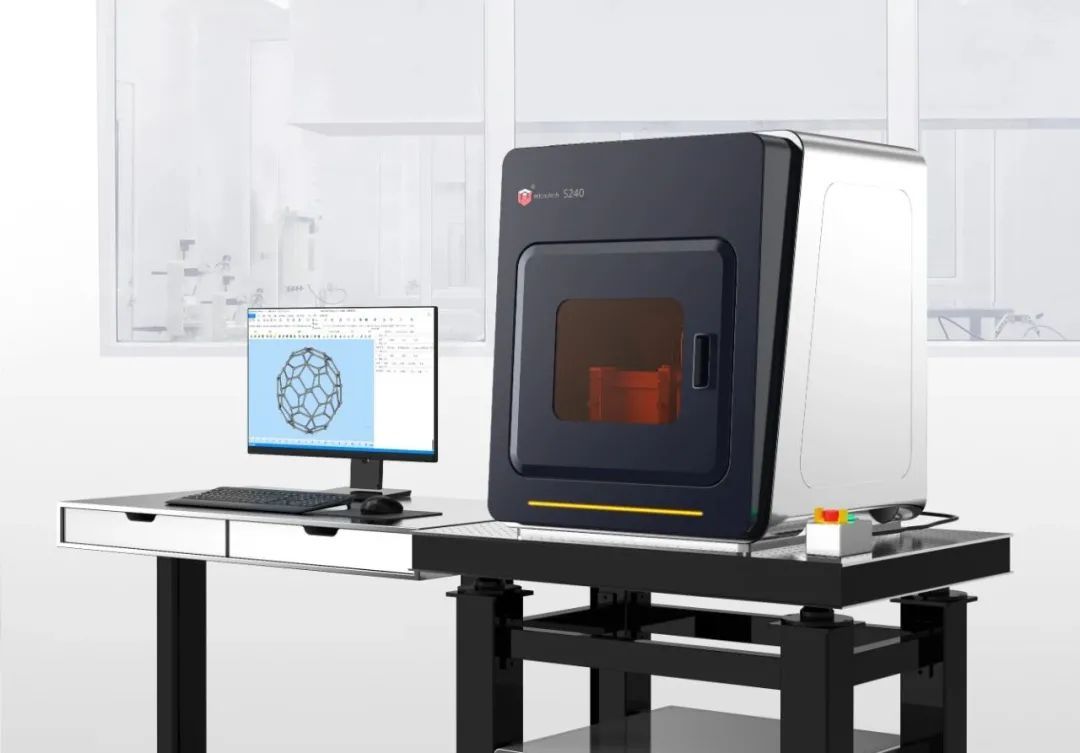

2022年8月31日-9月2日,亚洲3D打印、增材制造展览会 (TCT ASIA 2022)将在深圳国际会展中心(宝安)举办。本次展会参展企业逾260家,参展企业提供包括从三维扫描、工程软件、增材制造设备、后处理加工等端到端的解决方案。作为微纳增材制造领域的领军企业,重庆摩方精密科技有限公司将携带microArch S240超高精密3D打印机亮相展会现场,同时,摩方精密还将在展会现场展示精密医疗器械、精密电子器件、科研领域及终端应用四大领域的超高精密器件,热烈欢迎各位新老用户莅临D70展位现场进行交流。摩方精密展位:7号馆 D70microArch S240超高精密3D打印系统超高精度:光学精度高达10μm;低层厚:10~40μm的打印层厚;超高精度,大幅面,宏微一体化加工;适合新材料开发; 支持打印纳米颗粒掺杂的功能性复合材料;光学监控系统,自动对焦功能;支持打印高粘度材料(≤20000cps); 配套功能强大的打印软件、切片软件;工艺参数可调。展出时间:2022年8月31日(星期三) 09:00-17:002022年9月1日(星期四) 09:00-17:002022年9月2日(星期五) 09:00-15:00展馆地址:深圳国际会展中心7号馆(宝安展馆)交通信息:地铁已开通,可乘坐20号线达到深圳国际会展中心(国展站)可直接扫描下方二维码免费预约。

企业动态

2022.08.19

南洋理工大学Hu Xiao教授课题组《Int. J. Mech. Sci.》: 3D打印板晶格机械超

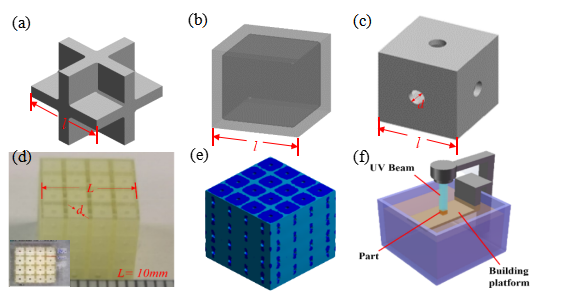

超材料是经过精心构造的材料;它们通常由周期性排列放置的单元块组成。这些材料所表现出的特性和功能与其组成材料有所不同,它们不仅仅是结合了其组成材料的特性和功能,还能形成一些由结构影响的独特性能。其中,机械超材料是一类人为设计的微观物理结构组成的、具有特殊机械性能的超材料。由于其在结构设计、尺寸和材料组件方面的可调整性,机械超材料为改善材料的机械行为和特性提供了新的机会,并为各种领域提供了多功能应用的潜质。过去的几十年中,人们不断地在追求材料的轻质化和高性能。一些报道指出简单立方(SC)板晶格在纳米尺度上可以达到力学性能的理论极限,这种板晶格机械超材料由于其理论上优异的机械特性和可人工调节设计的低密度而逐渐受到人们的关注。但是此类复杂结构的研究在过去一直受到制造技术的限制,因此新型3D打印技术的出现使得对这种晶格结构的深度研究成为可能。近期,新加坡南洋理工大学Prof. Hu Xiao团队提出了利用微立体光刻技术(PμSL),采用新型面投影微立体光刻设备(nanoArch S140, 摩方精密BMF)来打印高精度的立方板晶格结构,并成功制备出微米级到厘米级的简单立方晶格结构。该团队研究了打印模型的单元数量、开孔直径等对压缩性能的影响,并且将打印出来的结构与其他目前报道的机械超材料等进行了压缩性能的比较。结果表明,增加单元数量可显著提高抗压强度和能量吸收能力,打印的立体板晶格结构的比能量吸收能力甚至可以超过不锈钢晶格结构和目前文献报道过的其他聚合物晶格材料。图 1.(a)以往文献中使用的理想单元板晶格模型。(b) 本工作中使用的理想板晶格单元。(c) 修改后带孔的可打印立方板晶格单元。(d) 实验样品Cubic444-0.5mm。(e)有限元模拟von Mises带孔板晶格的压缩-Cubic444-0.5mm。(f) PμSL打印技术示意图。该研究中,简单立方晶格模型的理想化单元设计以及修饰后带孔单元的设计如图1 (a)-(c)所示。打印后的一组4*4*4的模型如图1 (d)所示,是一边长为1厘米的立方块,里面整齐堆垛了64个立方晶格单元,除此之外,还打印了另外两组:8*8*8,12*12*12的立方晶格结构。打印出来的所有样品都与设计的模型高度相似,具有非常高的打印精度,其中最薄的壁厚甚至能达到80微米。为了评估打印好的晶格模型的压缩性能,对所有晶格结构做了压缩测试。图2展示了压缩后立方晶格的刚度、强度、能量吸收能力与晶格结构的立方单元边长孔径比之间的关系。图 2.(a) d/l = 0.4时的立方板晶格的实验压缩应力-应变曲线。(b) 立方板晶格的压缩刚度与 d/l的关系拟合曲线。(c)立方板晶格的压缩强度吸收与 d/l的关系。(d) 立方板晶格的压缩能量与 d/l的关系。结果表明,在d/l = 0.4时观察到的强度变化是由于样品从正常结构到超材料结构的力学行为的巨大差异。当 d/l 很小 (d/l 30%)的样品。偏离拉伸主导行为的结果可以在图2d的能量吸收结果中看到。Cubic 444样本组具有低能量吸收值,对应于拉伸主导晶格的典型脆应力 - 应变行为。然而,Cubic 888和Cubic 121212具有更高的能量吸收,这对应于增加的弯曲特性即允许在失效前发生更大程度的变形。因此随着一个立方厘米内单元晶格数量的增加,晶格结构的能量吸收效率产生超乎寻常的增长。随后,将立方板晶格与具有相同相对密度相似单元大小的立方桁架结构和蜂窝结构进行了比较,如图 3(a)所示。在失效前,立方板晶格具有比桁架结构更大的应变和更高的刚度。与蜂窝相比,虽然蜂窝的垂直面表现出出色的机械性能,但其侧面压缩吸收的能量、压缩强度以及刚度都极低,几乎不具有支撑性,所以蜂窝从不同方向进行压缩的性能差异极其明显。而立方板晶格的三向力学性能相对来讲更均匀,它在三向上具有相同的结构特性,足够承受来自三维方向上的压力。同时,该团队将打印的所有晶格结构与最近报道的许多其他不锈钢或者聚合物基晶格材料的相对压缩能量吸收能力都进行了对比,如图 3(b)所示,其大范围可调节的能量吸收值最高约15 J/g,能力远高于文献报道的其他晶格材料,具有极高的应用潜能。图3. (a)不同结构类型样品的刚度、压缩强度和能量吸收比较柱状图。(b) 比能量吸收(SEA)比较图。

应用实例

2022.08.18

【期刊集锦】新型DLP打印材料研究近期期刊报导

数字光处理(Digital Light Processing,DLP)3D打印可制备尺寸精度高、表面光洁度好、显微结构均匀和力学性能优异的复杂结构零件,在医疗、消费电子类产品、文创产品等多个领域中广泛应用。本文简要介绍关于DLP打印材料研究的近期报导。Advanced materials:DLP制备坚韧的金属超分子水凝胶聚合前驱体由商用光引发剂、丙烯酸和锆离子(Zr4+)组成,通过DLP打印出坚韧的金属超分子水凝胶复杂结构,其具有高硬度和抗溶胀性能,有望用于抗冲击储能元件或高灵敏度压力传感器件。论文信息:Min Dong, Ying Han, Xing Peng Hao, et al.. Digital Light Processing 3D Printing of Tough Supramolecular Hydrogels with Sophisticated Architectures as Impact-Absorption Elements. Adv. Mater. 2022, 2204333.原文链接:https://doi.org/10.1002/adma.202204333Nature Communications:可分子剪裁的生物打印墨水适配功能性软组织工程应用以透明质酸甲基丙烯酸酯 (HAMA) 与甲基丙烯酰基明胶混合,可选择性酶催化HAMA获得不同的分子组成的、具有适配不同软组织机械性能的结构,且保有设计结构的高度复杂性和保真还原度。论文信息:Mian Wang, Wanlu Li, Jin Hao, et al.. Molecularly cleavable bioinks facilitate high-performance digital light processing-based bioprinting of functional volumetric soft tissues. Nature Communications (2022)13: 3317.原文链接:https://doi.org/10.1038/s41467-022-31002-2Green Chemistry: 一种用于DLP打印的生物抗菌树脂以GGMMA(一种半乳糖甘露聚糖)作为光聚合基体以及表面嵌有纳米阴离子的复合纤维素(LNP@Ags)作为抗菌成分通过DLP打印可获得水凝胶组织结构,其具备良好的力学稳定性,并且具备优异的生物抗菌性。论文信息:Luyao Wang, Qingbo Wang, Anna Slita, et al.. Digital light processing (DLP) 3D-fabricated antimicrobial hydrogel with a sustainable resin of methacrylated woody polysaccharides and hybrid silver-lignin nanospheres. Green Chem., 2022, 24, 2129.原文链接:https://doi.org/10.1039/D1GC03841AMaterials & Design: 用于DLP的石墨烯树脂复合材料掺杂0.5 wt.%石墨烯树脂复合材料具备更优异的硬度及更低的摩擦系数。论文信息:Muammel M.Hanon, Arsany Ghaly, László Zsidai, Szilvia Klébert. Tribological characteristics of digital light processing (DLP) 3D printed graphene/resin composite: Influence of graphene presence and process settings. Materials & Design 218 (2022) 110718.原文链接:https://doi.org/10.1016/j.matdes.2022.110718Biomaterials Science: DLP制备生物兼容性的微流控芯片商用PlasCLEAR树脂和PEGDA的混合物适用于制造透明、细胞相容性和结构精细的微流控芯片,借助合适的打印工艺和后处理工艺,有望用于类器官芯片的加工。论文信息:Anna Fritschen, Alena K. Bell, Inga Königstein, et al.. Investigation and comparison of resin materials in transparent DLP-printing for application in cell culture and organs-on-a-chip. Biomater. Sci., 2022, 10, 1981–1994.原文链接:https://doi.org/10.1039/D1BM01794B官网:https://www.bmftec.cn/links/10

应用实例

2022.08.16

上海理工大学:基于PμSL 3D打印技术的多焦距微透镜阵列制造

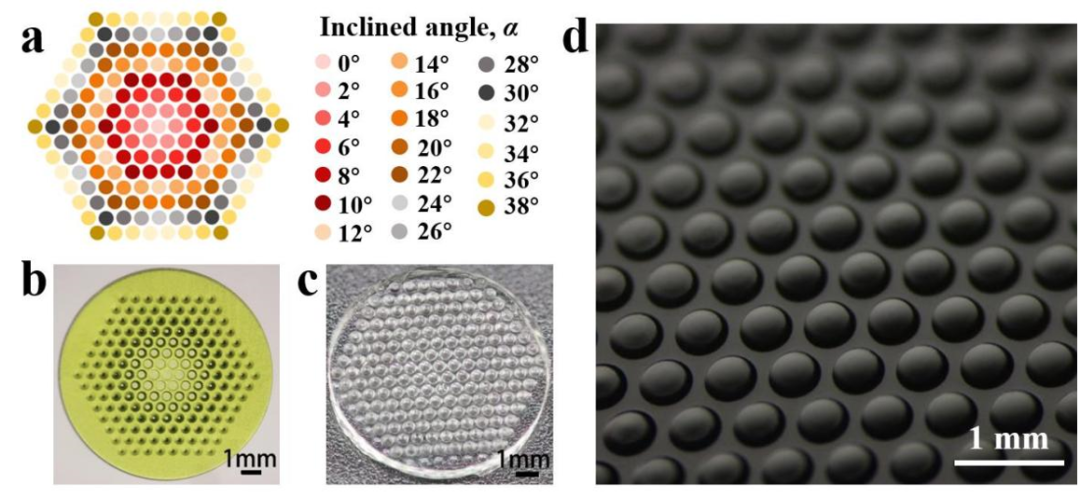

微透镜阵列是由微米级或亚毫米级透镜按一定规律排列而成的阵列,被广泛应用于光学和光子学领域,包括立体显示、光均匀化、光束整形和三维成像等。与单个透镜相比,微透镜阵列可以收集每一点上的信息,如入射光线的强度和角度。在集成成像系统中,微透镜阵列上的透镜从不同的观察角度在不同的空间位置捕捉一组子图像,而这些图像可以被重建在一起以提供一个伪视觉。此外,在光场成像系统中,位于物镜和图像传感器之间的微透镜阵列能够在单次摄影曝光下收集空间和方向信息,无需聚焦于3D物体。大多数的微透镜阵列中,所有透镜的焦距都是相同的,这导致景深狭窄、深度感知能力有限。因此,这些微透镜阵列不能直接获取距离不同的物体的清晰图像。近日,上海理工大学张大伟教授课题组提出了一种多焦距微透镜阵列的制作方法。该微透镜阵列制造过程具体如下:首先,利用摩方精密面投影微立体光刻3D打印技术(nanoArch P140,BMF Precision,Shenzhen, China)制备出孔壁呈不同倾斜角度的微孔阵列,再采用旋涂的方法使微孔中残留部分光敏树脂并得到不同曲率的液面,最后经过PDMS翻模即可得到多焦距微透镜阵列。该多焦距透镜阵列能够扩展成像景深,具有感知物体深度的能力。该成果以“Fabrication of uniform-aperture multi-focus microlens array by curving microfluid in the microholes with inclined walls”为题发表在光学期刊Optics Express上。图一 多焦距微透镜阵列制作原理图图二 (a) 多焦距微透镜阵列设计,(b) 3D打印的微孔阵列,(c) 复刻的多焦距微透镜阵列,(d) 多焦距微透镜阵列局部显微图。图三 利用多焦距微透镜阵列拍摄不同物距情况下的物体,物距为(a) 14.3mm,(b) 28.5mm,(c) 45.5mm时拍摄的图像。当物距为14.3mm时,中心区域的透镜可呈现清晰图像;当物体移离微透镜阵列时,外圈的透镜可以呈现清晰的图像。文章链接:https://doi.org/10.1364/OE.425333官网:https://www.bmftec.cn/links/10

应用实例

2022.08.15

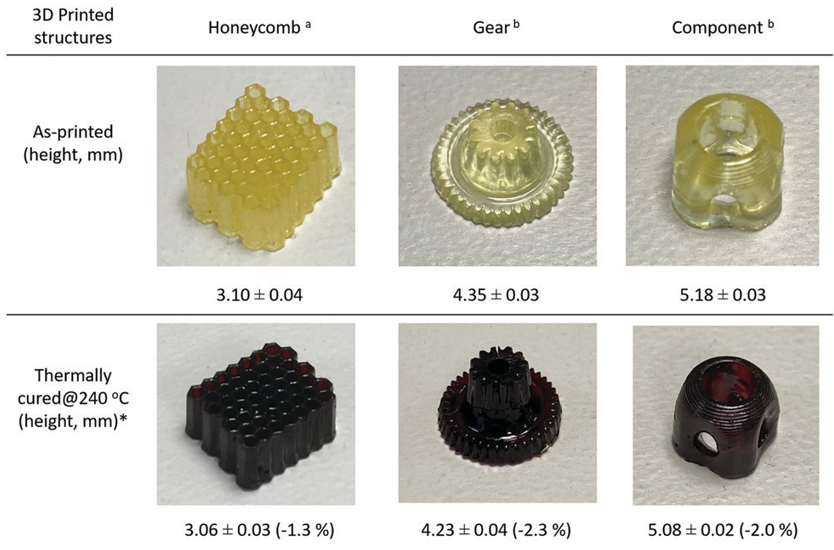

南洋理工大学胡晓课题组:可用于PμSL 3D打印的高强度苯并恶嗪

聚苯并恶嗪(polybenzoxazines,PBZs),是一类高性能热固性酚醛塑料。因其优异的热稳定性、力学性能、高的残碳率、优异的阻燃性、低吸水率、几乎为零的体积收缩率,使得PBZs在众多领域都有广泛的应用,例如防腐涂层、电子、航空复合材料、混纺纤维以及合金等。然而,PBZs本身比较脆,并且因其高的固化温度(通常为180-250 ℃)而导致加工性差。此外,常规的制备工艺例如挤出和熔融都十分难制备复杂的PBZs结构,这也极大地限制了其进一步的应用。3D打印技术是一种创新性的材料加工技术,可突破材料限制实现传统加工方式难以制备的三维复杂结构。在众多3D打印技术中,基于光聚合的面投影微立体光刻(PμSL)3D打印技术因其制备的结构具有高精度和微小的细节尺寸的特点而广受关注。进一步地,通过将上述光固化3D打印技术与热固化处理相结合,可有效实现具有复杂三维结构的高性能功能化器件。基于上述背景,南洋理工大学胡晓课题组设计并合成了低粘度的可光固化苯并恶嗪(Benzoxazine,BZs),并使用PμSL 3D打印技术实现了三维复杂结构的成型。初步研究结果表明,制备所得的双固化PBZs具有很高的玻璃化转变温度Tg (264 ℃)和弯曲模量(4.91 GPa),且通过使用高精度PμSL打印设备(nanoArchS140,摩方精密)和热处理可对该体系的PBZs进行复杂三维结构的制备。这些发现都极为有利地推动了可光固化3D打印BZ材料的设计,并为高效制造高性能热固性材料以满足各种高要求的工程应用提供了一种新途径。该研究成果,以“The molecular design of photo-curable and high-strengthbenzoxazine for 3D printing”为题发表在Chemical Communication上。原文链接:https://doi.org/10.1039/D0CC07801H图1.(a) 合成路线;(b) BZ-C2, BZ-C5和BZ-BA粘度与剪切速率的对比曲线; (c) BZ-C2 和BZ-C5 在稀释的三氯甲烷溶剂中的UV吸收光谱;(d)PBZ-C2在不同温度下固化的DSC曲线;(e) 光固化BZ-C2/C5和PBZ-C2/C5 在N2气氛下TGA (热重分析)。图二 (a) 存储模量 (插图:测试样条);(b) BZ-C2/C5和PBZ-C2/C5 tan ẟ(Tg的指标参数)随温度变化曲线;(c) PBZ-C2和PBZ-C5在不同温度下热固化的弯曲应力-应变曲线;(d)光固化BZ和PBZ的开环实验机理以及相应的网络结构示意图。表一使用摩方精密nanoArch S140设备打印的不同3D结构热处理前后的尺寸变化。

应用实例

2022.08.12

西安交通大学张辉课题组《Materials & Design》:PμSL 3D打印花瓣状微结构表面实

受自然生物学启发制备的具有不同润湿特性的功能性表面在液体收集、液滴操纵、减阻及油水分离和药物输送系统等领域蓬勃发展。值得注意的是,功能性拒水表面成为其中一个热门议题。荷叶上的超疏水现象表明由亲水材料制成的具有特殊微纳结构的表面可以实现疏水甚至超疏水特性。因此,越来越多的研究人员致力于设计和制造独特的微纳结构使得由亲水材料组成的表面呈现出超疏水的特性,进而实现更多特定的功能。随着3D打印技术的逐步发展,越来越多的复杂结构如蘑菇头状、重入蘑菇头状、打蛋器状及仿弹尾虫表面等被设计和制备以实现一定的拒水效果。尽管相关研究提出了具有各种形状的拒水微结构,但这些形状大多具有蘑菇状形式。设计3D 微结构并深入探索机理,从而进一步提高拒水及液滴承载性能仍然是一个挑战。最近,对猪笼草的研究表明,猪笼草口缘区域微腔结构的锐利边缘和弓形曲线具有将液体钉扎在弯曲结构上的超强能力,该能力甚至可以克服重力。据此,西安交通大学机械工程学院张辉副教授等提出了一种新型 3D 打印仿生超疏水花瓣状微结构表面,其灵感来自猪笼草口缘区域的水钉扎效应。该团队利用高精度3D打印技术(nanoArch P140,摩方精密)实现了花瓣状微结构表面的制备。具有花瓣状微观结构的亲水性树脂具有宏观超疏水性和优异的拒水性。与普通蘑菇形结构相比,优化后的花瓣状结构承载力最大增加率为58.3%。相应的机理分析表明,锋利的边缘效应和弓形曲线效应是造成这种超排斥性能的原因。然后团队进行了对几何特征(花瓣数量P、结构间隙S及花瓣结构占比K)对花瓣状微结构表面液滴承载能力影响的实验研究。覆盖微结构数、接触角变化和最大崩溃体积参数反映了不同参数表面的液滴承载能力。优化后的微结构阵列(花瓣数量P为4,结构间隙S为100 μm,花瓣结构占比K为0.5)与普通蘑菇形微结构相比,液滴承载力的最大增加率为58.3%。当滴加液滴至 3D 打印花瓣状微结构表面上时,液滴将覆盖多个花瓣状微结构组成的方形阵列区域。微结构顶面上的液滴呈现锯齿形边界。弓形曲线和花瓣状结构的锋利边缘的协同作用作为能量屏障,限制了水滴的铺展和崩溃。由于花瓣微结构材料本身具有亲水性,液滴沿花瓣拉伸形成凹形液体边界曲线,类似于液体在平行侧壁中的流动情况。相似的液体边界曲线形状和具有锐角边缘的弓形曲线导致花瓣状微结构表面具有较高的水约束力。花瓣状微结构表面具有优异拒水性可用于超大液滴承载、微反应器、无损液滴搬运、倾斜表面液滴快速脱附、油水分离、气泡保持和减阻等领域。图1 a 猪笼草口缘区域及其微腔结构;b 花瓣状微结构表面设计及3D打印模型;c 3D打印的平面表面接触角约为55°,具有花瓣状微结构的表面具有宏观超疏水性,其接触角约为160°,即使表面倒置,水滴也会粘附在表面上。图2 a 液滴在花瓣状微结构阵列的顶部沿微结构边缘呈现锯齿形边界;b 液滴与微结构之间的接触边界示意图;c 亲水花瓣微结构拉伸液滴以及平行侧壁间液体的粘附和拉伸效果。 图3 花瓣状微结构表面应用a超大液滴承载;b 微反应器;c 无损液滴搬运;d 倾斜表面液滴快速脱附;e 油水分离;f 气泡保持和减阻实验

应用实例

2022.08.11

《Biofabrication》:3D打印器件辅助的声学细胞三维组装

在前沿的组织工程、药物开发、甚至临床应用中,模拟体内组织结构和环境的体外模型构建都是十分重要的条件,而细胞或微结构单元的组装方式以及细胞外基质环境在组织功能化过程中扮演关键角色,这也就促使了三维组织结构打印技术的发展。在这些技术中,以投影式光固化、挤出式打印技术等为代表,使用包含有细胞的水凝胶作为生物墨水材料,展现了优越的生物组织构建的能力。但是,这种打印仍局限于对生物墨水整体打印,而其中的细胞是随机分布的,难以主动的对细胞组建微结构单元,这也是目前生物打印面临的一个挑战。近些年,声波作为一种易于集成、高生物亲和性且高精度的控制手段,在细胞的灵活操控和高效组装应用中得到广泛研究,比如将声波与微流控相结合的声流控与声镊技术,特别适合操控细胞构建类组织的体外模型。而如何将二维的声场操控技术拓展到三维,并进行三维组织结构的组装,是其迈向生物3D打印需要解决的难题。近日,厦门大学陈鹭剑教授、胡学佳助理教授与武汉大学杨奕教授课题组合作提出了一种新的解决方案:结合层片打印和声学操控细胞三维结构组装,并以题为:Smart acoustic 3D cell construct assembly with high-resolution发表于Biofabrication 期刊上。图1.声学3D细胞组装示意图。借鉴多层光固化打印的思路,本研究提出基于声表面波在凝胶层片中直接操控细胞组成特征结构,并对层片单元进行多层组装,成功实现了细胞的三维结构组装和仿生组织构建。图一中展示了该策略的示意图,该技术在Z-切铌酸锂基底上设计具有六重旋转对称的换能器配置,保证较大的调制自由度,通过波矢组合、相位组合以及振幅调制(图1b),能够将层片中细胞组装成为多样的结构。而为了将表面波产生的二维声场和二维细胞结构拓展到三维空间,使用了摩方精密的PμSL高精度3D打印技术(nanoArch P150,摩方精密),来制造高精度模块化框架,与表面波声场耦合,并在该框架中实现细胞组装(图1c)。GelMA 60作为生物墨水,经过光固化后,可形成具有微观结构的凝胶层片。再将该凝胶层片作为二维单元,进行多层的对齐组装以及使用水凝胶融合,即可得到被凝胶基质固定的微观三维结构。图2.结合3D打印模组的器件示意图。作为论证,图三展示结合3D打印组件的声波装置调制产生的多种声场结构,其具有不同的特征单元,比如类血管的环形结构、类肝小叶的蜂巢结构以及密堆的点阵结构等等,并且通过实验验证其进行灵活细胞组装的能力(图3b)。通过二次三维组装,研究人员实现了多种三维的细胞尺度的类组织模型构建,包括空心管状的毛细血管组织、交织的组织结构以及类肝小叶蜂巢组织等(图4)。这些特征单元的尺度取决于声场的周期,可以通过设计实现在几十微米到数百微米变化。而在三维空间上,由于使用高精度打印的单元结构,这些层片的厚度可以低至100微米,能够通过设计不同层间距离适配不同组织高度的需求。并且这些三维类组织模型经过培养展现了较好的活性,微观上紧密连接的仿生结构进一步促进了细胞与组织功能化的过程,比如实验中验证发现,管状的三维模型在长期培养的过程中细胞之间相互连接融合并展现血管化趋势。图4.对细胞层片单元进行多层组装,构建的多种三维结构荧光共聚焦图。该声学细胞3D组装技术将声表面波的二维操控能力拓展到三维空间,展现了独特的优势,比如直接对细胞组装、精准构造组织结构、灵活可控以及操作简便。这项研究展现了对生物墨水打印之外对微观介质构建的能力,从新的维度提出了一种创新的技术路线。论文信息:Hu, X. J.; Zheng, J. J.; Hu, Q. H.; Liang, L.; Yang, D. Y.; Cheng, Y. X.; Li, S. S.; Chen, L. J.; Yang, Y., Smart acoustic 3D cell construct assembly with high-resolution. Biofabrication 2022, 14 (4),045003

应用实例

2022.08.10

摩方精密出席第七届中国微米纳米技术应用创新大会

8月6日,摩方精密受邀赴杭州参加为期三天的“微纳传感技术与检测创新论坛(2022)暨第七届中国微米纳米技术应用创新大会”。作为一种各类产业赖以生存和发展的“工业基石”,微纳传感器是指基于MEMS工艺的,能把被测物理量转化为电信号输出的器件,通常由敏感元件和传输原件组成。该技术近年来被广泛应用于通讯电子、仪器仪表、医疗卫生、航空航天等诸多领域,已成为推动和支撑实体经济深度融合的基础产品。本届创新大会旨在促进微系统领域学科交叉融合,推进高校—研究所—企业—政府互动机制建立,建设学术—技术—产品—用户—金融等产业创新链、产业链、资金链的生态,打造产业共性技术支撑平台,为推进智能微系统技术产品在医疗健康、汽车电子、消费终端、物联网+等领域的规模运用助力。摩方精密专业的技术团队和雄厚的技术实力,使得公司在本次大会上表现颇为亮眼。 摩方精密参加此次学术论坛,充分表明了公司投身创新领域研究工作的决心和信心,摩方精密将通过优秀科技成果的研发和转化,以实际行动促进微纳传感技术的产业化应用,推动微纳传感领域的技术创新。

企业动态

2022.08.09

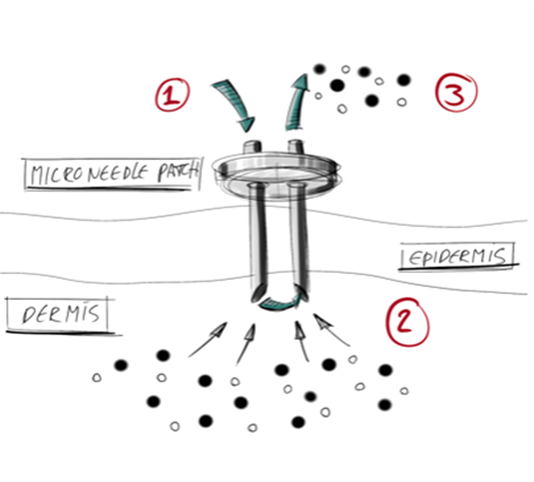

卡内基梅隆大学:3D打印助力实现新型无痛疫苗接种

近期,卡内基梅隆大学(Carnegie-Mellon University)正在开发一种新的新冠(COVID-19)疫苗接种方法,该方法通过使用低剂量、高性价比的混合微针(hybrid-MNA)解决了疫苗有效性低和生产效率低的问题。混合微针是一种新型的皮内给药装置,也是此次针对新冠疫苗接种方式的创新研究项目的主要部分。该项目的研究者是来自机械工程系的Burak Ozdoganlar教授。十多年来,他一直致力于微针阵列技术的研究。这种新的疫苗接种方法只需使用极少的疫苗剂量(大概是传统疫苗剂量的1/100),却能产生对抗SARS-CoV-2病毒强大且持久的免疫力,这将大大有助于解决疫苗短缺问题。新型混合微针给药方法仅需要传统疫苗剂量的1/100(照片来源:卡内基梅隆大学工程学院)本项目的第二个重点是该新型混合微针的制备过程,即使用3D打印(S130,摩方精密)及机器人自动化两种方法,以实现高效和低成本制造。另外,由于该混合微针不需要像其它疫苗一样进行冷链储存,因此它们将更易于运输和储存。该研究项目为抗击新冠疫情提供了新的方法, 也为该跨学科研究团队获得了来自宾夕法尼亚联邦政府的643,359美元的拨款。除卡内基梅隆大学外,合作团队还包括匹兹堡大学疫苗研究中心以及工业合作伙伴摩方精密美国分公司(BMF,Boston Micro Fabrication)、Premier Automation和Tiba Biotech。“我们的团队在免疫学,疫苗设计、开发和交付,3D打印以及工业机器人自动化方面拥有相当丰富的经验和跨学科的专业研究经历,” 卡内基梅隆大学工程研究副主任Ozdoganlar说道。“我们很高兴与Ozdoganlar教授和卡内基梅隆大学合作开展这一重要而极具意义的项目。我们的超高精密3D打印技术可以快速、精确地打印微针阵列,从而在节省时间和成本上远超传统的制造工艺。”摩方精密美国分公司CEO John Kawola说道。“虽然现代疫苗技术已经相当先进,但我们仍在使用18世纪的给药方式,” Tiba Biotech首席执行官Karl Ruping说,“混合微针技术不仅可以减少给药剂量,而且无痛,同时具有自我给药的潜力。”官网:https://www.bmftec.cn/links/10

应用实例

2022.08.08

重庆摩方精密获全球光电行业最高奖荣誉— Prism Awards(棱镜奖)

北京时间3月3日,2021年全球光电科技领域最高奖“棱镜奖(Prism Award)”最终获奖名单颁布,重庆摩方精密科技有限公司的超高精密3D打印系统microArch S240荣获2021年度该世界级大奖。今年由于疫情原因,改为线上颁奖,本次评选有来自18个国家的149家企业进行角逐,所颁奖项分为生命科学、制造业、医疗器械、软件等十大类别,每个类别有且仅有一位获奖者。其中,摩方精密的超高精密3D打印系统“microArch S240”凭借过硬的技术,最终赢得“制造业”类别大奖。决赛中与重庆摩方精密竞争的,是两家著名美国工业上市企业nLight和IPG,这是中国企业第一次凭借本土原创精密制造技术的领先性,获得此奖项。棱镜奖是国际光学工程学会(SPIE)联合Photonics Media于2008年创立,是目前全球光电行业的最高奖项。该奖项由SPIE和Photonics Media共同赞助,杜绝商业运作,具有极高的科技权威性。棱镜奖是年度国际竞赛,旨在鼓励市场上最好的新型光学和光子学产品,以及在光学,光子学与成像科学领域中具有创新突破,并通过光学技术解决现存问题,改善现有技术,并提升生活质量的新发明与新产品,素有光学界的奥斯卡之称。决赛入围者和获胜者由国际专业评审团选出,评审团包括来自全球的技术专业人士,企业高管及金融专家。本次获奖的microArch S240,是摩方第二代系统,S240具备更大的打印体积(100mm×100mm×75mm),打印速度提升最高10倍以上,能够生产更大尺寸的零部件,或实现更大规模的小部件产量。同时,在打印材料方面,S240支持高粘度陶瓷(≤20000cps)和耐候性工程光敏树脂、磁性光敏树脂等功能性复合材料,极大满足了工业领域制造对产品耐用的需求,也为科研领域开发新型功能性复合材料提供支持。部分打印样件图:(一)微流控芯片(二)火柴对比视角下的北京鸟巢体育馆(三)仿生微针结构重庆摩方精密科技有限公司成立于2016年,是目前全球唯一能够生产制造打印精度达2微米超高精密3D打印系统的企业,并实现全球产业化。在此领域,摩方在全球没有仿制对标他人,而是走在全球最前沿,是被追赶的对象。2018年6月至今,已为全球超过25个国家、500家以上的企业/院所提供了超高精密的3D打印设备、材料和打印服务。在工业领域,全球最大的眼科医疗器械厂商Alcon,全球最大的连接器厂商泰科TE,全球最大规模的医疗卫生企业Johnson & Johnson,以及Facebook,HRL,Apple,Merck, Intuitive Surgical,Stryker等世界尖端企业均已采购摩方的系统或服务。(美国强生公司Johnson & Johnson采用摩方设备现场照片)摩方超高精密3D打印系统及服务也出口至日本SDK等著名知名企业及院校,中国企业出口超高精密基础制造系统至日本客户,尚非常罕见,充分说明摩方在这一领域全球范围内的优势。在科研领域,我国众多知名大学,包括清华大学,北京大学,南京大学,北京航空航天大学,北京理工大学,上海交通大学,浙江大学,香港城市大学等均已采购摩方设备。国际范围内,包括日本东京大学,早稻田大学,德国德累斯顿工业大学,英国诺丁汉大学,新加坡南洋理工,阿联酋Khalifa等众多知名院校均也采购了摩方的系统。(英国诺丁汉大学采用摩方设备现场照片)

企业动态

2022.08.05

摩方精密入选国家工信部首批增材制造典型应用场景名单

2022年8月2日,国家工业和信息化部发布了《关于首批增材制造典型应用场景名单的公示》,重庆摩方精密科技有限公司被列入两项典型的应用场景:工业领域“产品原型快速试制”场景类型的“5G 通讯电子器件快速试制”以及医疗领域中的“诊疗辅助器具制作”场景类型的“超精密医疗微针器件微纳打印”。在全国范围内公开征集增材制造典型应用场景,于2022年3月23正式开始。为贯彻落实《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》,推动增材制造更好服务经济社会发展,国家工信部面向全国企业,征集一批技术水平先进、应用效果显著、复制推广价值突出的增材制造典型应用场景,目的在于形成可复制可借鉴的成果,引导用户单位与增材制造企业加强合作,研发应用更加适配行业需求、更加先进适用的增材制造专用材料、装备和应用技术解决方案。摩方精密围绕征集方向和征集要求,形成了内容详实、结构严谨的技术方案,并顺利通过层层选拔,成功入选名单。为期一周的公示期过后,摩方精密将与国内多家知名企业一起,共同承担起我国工业、医疗、建筑和文化四大领域增材制造典型应用场景的设计、制造和应用任务,完成“5G通讯电子器件快速试制”和“超精密医疗微针器件微纳打印”项目的科研攻关。此次入选,也标志着重庆摩方精密科技有限公司已位居行业领先地位,在企业的跨越式发展过程中,又迈出了坚实的一步。

新品

2022.08.04

《ACS AMI》: 基于PμSL技术的微米级可拉伸电子一体化制造

柔性可拉伸电子器件具有可弯曲、可拉伸和可扭曲的优异力学特性,其在生物医学工程、机器人技术、人机界面等各个领域的应用重要性日益凸显。常见制备方法一方面是开发本征可拉伸的导电材料,例如掺杂导电纳米材料的软弹性体、导电聚合物和水凝胶等。但是,这些新型材料通常电导率较低、机电稳定性能较差和易对实际应用中的电信号造成干扰。另一方面则是通过构建如平面蛇形等几何结构来提升传统导电材料(包括金属等)在力学服役下的最大可拉伸应变。虽然以上两种(结合)方法都已有大量报道,然而大部分的可拉伸电子受限于加工方式的难度,制备的结构大多集中在二维平面尺度,限制了可拉伸电子在三维方向的应用扩展。近日,香港城市大学机械工程学系陆洋,南方科技大学葛锜与西安电子科技大学高立波等合作报道了一种相对便捷、灵活和可批量制造的可拉伸微电子的高精度制作方法。通过利用摩方精密开发的基于面投影微立体光刻(PμSL)的3D打印技术(nanoArch P130, S140, BMF Precision, Shenzhen, China),实现了一种通用的微加工工艺,可以以2μm的高分辨率获得以前无法实现的复杂3D几何形状。后续结合磁控溅射工艺,可制备3D导电结构,该结构具有出色的可拉伸性(~130%)、贴合性、稳定的导电性(在100%拉伸应变下电阻变化小于5%),以及循环载荷下的稳定性。与2D结构相比,3D微结构具有紧凑的几何形状,并且其可以在平面外自由变形的特点使适应更大的拉伸应变成为可能。图1. 基于面投影微立体光刻(PμSL)3D打印的可拉伸微电子的制作过程:3D几何设计、PμSL 3D打印、磁控溅射导电金属薄膜、组装和应用此外,利用基于PμSL的3D打印技术可以制作高度复杂几何结构的优势,该方法可实现集成电路的一体化制造。例如,研究者们制造了由三维可拉伸微结构连接的复杂三维电容式压力传感器阵列。凭借其结构设计高通量性、加工方式便利性和器件制造一体化性,该研究成果在集成3D可拉伸电子系统上显示出巨大的应用潜力。图2. 三维可拉伸导电微结构的力学和电学鲁棒性测试:拉伸、弯曲、循环和面外压缩加载下的电阻变化图3. 3D打印三维可拉伸电子网络结构表征和变形能力测试图4. 三维可拉伸电容式压力传感器阵列示意图、细观实物图和性能测试结果该项研究成果获得深圳市科创委基础研究项目支持,以“Three-Dimensional Stretchable Microelectronics by Projection Micro Stereolithography (PμSL)”为题发表于新一期国际知名期刊《ACSApplied Materials & Interfaces》(香港城市大学王月皎博士生为第一作者)。文章链接:https://dx.doi.org/10.1021/acsami.0c20162 官网:https://www.bmftec.cn/links/10

应用实例

2022.08.03

3D打印超材料骨架的无铅压电复合材料用于机电能量转换

超材料是指一类具有天然材料所不具备的超常物理特性的人造复合结构。其优异性能来自人工结构,而不是材料本身。超材料突破了传统的设计原则,通过物理尺度上的有序结构设计获得了优异的性能。超材料的优异性能引起了各个领域的关注,促使其在广泛应用于隐形斗篷、零折射率材料、等离子传感器、能量收集器等领域。近期,来自南方科技大学的汪宏教授团队以超材料为模板设计了一种陶瓷-聚合物复合材料。该团队首先利用高精度3D打印实现了超材料模板,再通过溶胶-凝胶牺牲模板法制备出了无铅压电陶瓷骨架,将聚二甲基硅氧烷(PDMS)浇筑在陶瓷骨架上形成了一种独特的三维互连的压电陶瓷-聚合物复合材料。这种压电超材料具有高机电响应和力学灵活性。这种三维互连结构的复合材料在人体运动监测、人造肌肉和皮肤中作为传感和自发电器件具有潜在的应用。相关成果以“Lead-free piezoelectric composite based on a metamaterial for electromechanical energy conversion”为题发表在《Advanced Materials Technologies》期刊上。该研究使用面投影微立体光刻技术(nanoArch S140,摩方精密) 打印树脂结构,并以该结构作为超材料模板。超材料模板尺寸:40 mm×40 mm×10 mm,打印层厚设置为10 μm,并通过最小微单元晶格调控实现定制化打印。随后通过模板法制备无铅压电陶瓷骨架:为了使模板表面附着更多的钛酸钡溶胶,该团队设计通过表面处理法使模板表面吸附一层厚厚的聚多巴胺层,之后将附着聚多巴胺的超材料浸泡在钛酸钡溶胶中一段时间再取出,最后经过风干—熟化—煅烧的处理获得最终的陶瓷骨架。 用聚二氧机硅氧烷封装无铅压电陶瓷骨架,得到了一种具有超材料结构的压电复合材料。钛酸钡超材料-PDMS复合材料拥有良好的力学特性,在相同钛酸钡体积下其压电极化程度也比无序混乱分布的钛酸钡-PDMS复合材料高许多。钛酸钡超材料-PDMS复合材料具有高灵敏度,可以应用于不同的传感器,如运动计步、重量感应和心跳监测等。我们相信,这项研究将为开发用于能量采集器、传感器和人造皮肤等机电设备的高性能柔性材料提供了一种新策略。 图1 面投影微立体光刻技术示意图 图2 面投影微立体光刻技术打印树脂结构作为超材料模板 图3 面投影微立体光刻技术打印的超材料表面附着聚多巴胺层的制备 图4 溶胶—凝胶法制备超材料骨架及PDMS封装制备压电复合材料 图5 钛酸钡超材料-PDMS复合材料的压电性能测试 图6 钛酸钡超材料-PDMS复合材料应用于可穿戴装置 图7 钛酸钡超材料-PDMS复合材料应用于能量收集

应用实例

2022.08.02

【参展回顾】摩方精密受邀参加中国微米纳米技术学会第五届微流控技术应用创新论坛

2022年7月27日至29日,重庆摩方精密科技有限公司赴广州参加了为期三天的中国微米纳米技术学会第五届微流控技术应用创新论坛。论坛作为微流控技术领域的重量级盛会,已成功举办了四届,在生化分析、疾病诊断、微创外科手术、环境检测、司法鉴定和食品卫生监督等诸多行业都产生了深远的影响。本届论坛旨在总结国内外微流控技术的发展和应用的进展,探索科研发展过程中的技术瓶颈,碰撞科技创新的火花,搭建了一个以分享新技术、展示新产品、探讨新思路为主题的微流控技术应用交流平台。参与论坛的不但有国内相关行业的重量级嘉宾,还有上百位来自相关行业的杰出企业代表,摩方精密作为微纳3D打印行业的龙头企业,很荣幸受邀参加了此次论坛。7月28日上午,摩方精密技术经理彭瑛博士带来了题为《PμSL微尺度3D打印技术及其在微流控芯片中的应用》的专题报告。面投影微立体光刻(PμSL: Projection Micro Stereolithography)技术,是一种面投影光固化3D打印技术,该技术适用于制作微尺度的复杂三维结构,也因其具有高分辨率、高精度、跨尺度加工、适用材料广、加工效率高、加工成本低等诸多特点,有着目前极少能实现超高打印精度、高公差加工能力,被认为是目前最具潜力的微纳加工技术之一。因此,PμSL在微流控领域也将拥有良好的应用前景和广阔的发展空间。彭瑛博士的精彩报告引起了在场专家学者的热烈反响,得到了业内人员高度关注,也纷纷表示出进行进一步深入了解的意向。此次参会,摩方精密通过与优秀人才、企业的沟通与交流,充分展示了企业形象,体现了企业先进的发展理念、雄厚的技术实力和丰硕的科研成果。

企业动态

2022.08.01

重庆摩方精密完成3亿元C轮融资,投后估值30亿元,将在材料和终端产品领域进一步发力

2022年7月31日,全球超高精密3D打印领军企业,重庆摩方精密科技有限公司(以下简称“摩方精密”)宣布完成3亿元人民币C轮融资,本轮融资由深创投新材料基金领投,本轮参与方包括建银国际,重庆两江基金等众多知名机构,投后估值30亿元人民币,目前已全部交割完毕。深创投新材料基金作为国家制造业转型升级基金的特定投资载体,总规模275亿,承担以无机非金属及前沿新材料为主的新材料领域投资任务。基金立足于国家战略,深入挖掘新材料产业方向项目,促进国家制造业转型升级和高质量发展。本轮融资将主要用于进一步在材料端及终端产品领域发力,进一步巩固摩方精密在全球超高精密3D打印的垄断性地位。摩方精密成立于2016年,是目前全球唯一可以生产最高精度达到2μm并实现工业化的3D打印系统提供商,提供了一种超高精密加工的颠覆性手段。截止2022年6月,全球33个国家,近1200家科研机构以及工业企业与重庆摩方建立了合作。目前,包括强生、GE医疗等在内的全球排名前10的医疗器械企业,全部与摩方精密合作;全球前10的精密连接器企业,也有9家与摩方建立了合作。摩方精密的面投影微立体光刻增材制造技术具有成型精度高,高公差控制能力,结合不同性能的材料及相关后处理工艺,可在诸多垂直行业实现产业化发展。精密制造公司利用摩方3D打印技术解决了传统制造都很难加工的难题。本轮融资后,摩方精密将从材料上进一步发力,更专业化的材料才能推动更多新产品的开发,从而进入更多终端产品领域。目前,摩方精密已经进入的领域有精密陶瓷器件、精密医疗器械、高频通讯等。在陶瓷齿科领域,目前全球基于机加工的氧化锆牙齿贴面最低厚度在300μm以上。因此,需要打磨掉至少300μm的牙表面。摩方精密与北大口腔医院的专家团队紧密合作,利用摩方超高精密3D打印技术,已轻松实现200μm以下的氧化锆牙齿贴面。这将大幅降低所需打磨的牙齿厚度。同时,摩方在进一步研发100μm以下的氧化锆贴面,进而实现免磨牙。在陶瓷天线领域,摩方精密采用常规增材制造无法成型的高介电性能的钛酸镁复合陶瓷材料,在保证精度的同时,实现了天线形貌的异型结构和内部三维结构等,从而进一步提高通讯效率。日前,摩方精密与信维通信(全球领先的一站式泛射频相关电子元器件及模组解决方案提供商)达成战略合作,共同研发未来6G及以上天线产品,两家公司在美国加利福尼亚州圣地亚哥开设了联合研发实验室。因此,摩方精密通过精密增材制造技术研发的钛酸镁5G毫米波天线在不远的将来毫米波通讯方面有很好的应用前景。在精密医疗器械领域,摩方精密自主研发的生物兼容性材料,具有优异的生物相容性、机械性能及耐老化性,材料主体已通过二类医疗认证,用于精密医疗器械。例如,摩方精密与全球著名医疗器械企业合作,研发精密给药系统,能提高给药效率,同时进入以往难以进入的人体组织器官。摩方精密联合创始人、首席技术官夏春光博士表示,“摩方精密作为全球超高精密3D打印行业领军企业,将进一步扎根国内,面向全球,依托目前摩方颠覆性的原创技术能力,开发针对性的高性能材料,从而在精密接插件,生物组织医药,毫米波通信,芯片散热等精密器件制造领域,进一步开拓过往难以实现的新产品。”

企业动态

2022.07.31

微立体光刻3D打印125GHz倍频器的波导腔体

太赫兹波是指频率在0.1THz~10THz内的电磁波,它的波长介于30~3000μm,在频谱中的位置处于微波和可见光之间,长波段部分与毫米波重合,短波段部分与红外线重合,在电磁波频谱中占据非常特殊的位置,具有很多特殊的性质:宽带性、互补性、瞬态性、相干性、低能性、投射性。相对于毫米波而言,太赫兹波的频率更高、波长更短,因此具有更高的分辨率、更强的方向性和更大的信息容量,同时器件可以更小;相对于光波而言,太赫兹波具有更强的穿透性,适合于云雾、硝烟等极端恶劣环境。太赫兹频率源是太赫兹技术发展的关键,其性能指标影响着整个太赫兹系统的性能,所以太赫兹频率源的获得至关重要。通过倍频的方式获得的信号源具有高频稳定性好、设备的主振动频率低、工作频段宽的优点,是目前获取太赫兹频率源广泛采取的方案。基于GaAs肖特基二极管的太赫兹倍频器因其高效率、低能量消耗和室温下可适用性,已广泛用于外差接收器中局部振荡器(LO)的可靠信号源。太赫兹倍频器具有广泛的实际应用,包括大气遥感、医学成像甚至高速通信。目前,用于封装太赫兹倍频器的波导腔体通常采用计算机数控(CNC)加工制造,该工艺成熟,可实现高精确度、高精密度和良好表面光洁度,能满足电子元件与波导腔体间严格的尺寸公差要求。近年来,3D打印凭借其小批量快速加工的能力,逐渐被用于加工被动微波器件。但是,兼具大的打印幅面以及高公差控制的打印设备较少,因此鲜少有3D打印制备超过100GHz频段的器件报道。3D打印的倍频器更是未见报道。图1. 125GHz倍频器的剖面图:(a)波导腔体的布局;(b)MMIC的特写图2. 微纳3D打印的波导腔体(左)和放置MMIC的波导通道(右)近日,英国伯明翰大学的Talal Skaik和Yi Wang等首次采用面投影微立体光刻(PμSL)3D打印工艺制备太赫兹倍频器的波导腔体。研究团队使用摩方精密科技有限公司(BMF)的nanoArch® S140系统3D打印了波导腔体,打印材料为耐高温树脂(HTL),如图2所示,外形尺寸为30.4 mm×25.5 mm×19.1 mm,打印层厚为20μm以及光学精度为10μm。打印后在异丙醇中清洗,并进行30分钟的紫外线固化,最后在60°C下进行30分钟的热固化。制备的波导腔体通过光学系统检测并未发现缺陷,与MMIC(单片微波集成电路)配合的波导通道测量值为609μm,优于设计的630μm;同时超高光学精度打印保证了严格的尺寸公差,确保波导腔体的两部分能精确配合,避免MMIC电路的损坏。图3. 电镀后波导腔体的表面光洁度图4. 装配后的太赫兹倍频器为促进信号的传递以及减小外界干扰,在波导腔体表面镀上4μm厚的铜和0.1μm厚的金,平均表面光洁度约为1.4μm,如图3和图4所示,电磁仿真结果表明该粗糙度对变频损耗的影响可以忽略不计。图5. 3D打印与传统CNC加工的太赫兹倍频器的性能参数对比实验测试发现,3D打印制备的太赫兹倍频器与传统CNC制备的倍频器性能非常接近,相关性能参数如图5所示。3D打印的太赫兹倍频器在输出频率为126GHz下达到33mW的最大输出功率,在80mW~110mW的输入功率下转换效率约为32%,与传统CNC加工的倍频器具有相近的最大输出功率和转换功率。此研究成果以题为“125 GHz Frequency Doubler using a Waveguide Cavity Produced by Stereolithography”发表在会议期刊《IEEE Transactions on Terahertz Science and Technology 》上。

企业动态

2022.07.29

摩方精密与Materialise公司合作,一流的3D打印文件编辑解决方案

2021年2月23日,摩方精密(BMF)作为微纳3D打印的领导者和先行者,于今日宣布与全球3D打印文件处理解决方案的领导者Materialise公司合作,Magics Print for BMF,是Materialise公司为摩方基于面投影微立体光刻技术(PμSL)的超高精密3D打印系统量身定制的前期打印文件和数据编辑解决方案。工艺流程及软件应用场合为了让摩方设备客户在使用设备时获得最佳体验,针对摩方高精度3D打印技术特点,摩方和Materialise合作开发了Magics Print for BMF,该定制化软件集成了最重要的加工准备工具 (MaterialiseMagics) 和直接文件生成技术 (Materialise Build Processor),让用户能够简单且便捷的方式编辑和修复文件,准备加工平台和处理切片。Magics Print该定制化软件具备以下功能及特点:Magics是目前市占率最高的3D打印处理软件,功能丰富且强大,在国内有专业的售后团队;针对BMF技术特点进行功能筛选后的定制软件,充分保证复杂三维结构的高精度打印;另外,Magics Print定制化软件还具备以下特点:NO.1 数据处理• 修复,指对模型中的错误进行自动或手动修改;• 添加支撑,指对模型中悬空部分添加支撑以实现层层堆叠打印;• 编辑和测量等基本操作,指对模型进行排布、裁剪、阵列、尺寸测量检查等操作;NO.2 切片将STL三维模型文件按照特定层厚切分成系列PNG图片,该定制化软件具有以下功能特点:• 更精细的图片灰度处理;• 更准确的图像算法处理;• 更优异的切片图像质量,如圆形圆度更佳、曲面更光滑、精细结构尺寸更准确等。Magics Printfor BMF操作界面“Today’s agreement willcombine the strengths of our leading 3D file editing software with BMF’spowerful PµSL 3D printing technology”, Materialise公司高级市场总监Karel Brans说道,“This will help BMF’s customers achieve the highest level ofprecision and accuracy available on the market today”. “We are thrilled topartner with Materialise to deliver a first-class importing, fixing and editingtool for 3D files to our customers. Magics Print for BMF will arm our customers with a smooth workflow to easily interface between 3D file generation and themicroArch line of micro-precision 3D printers. Magics Print for BMF aligns withour goal to deliver the highest quality products to our customers,” 摩方欧美区总裁John Kawola说道。官网:https://www.bmftec.cn/links/10

企业动态

2022.07.28

中北大学:PμSL 3D打印助力MEMS仿生矢量水听器的制备

近日,受水母听石结构对超低频声信号响应灵敏的启发,中北大学王任鑫副教授、张文栋教授课题组开发了一种新颖的压阻式仿生矢量水听器(OVH),其核心敏感结构为顶端集成空心球体的仿生纤毛(密闭中空球外径1mm,内径530μm,直杆粗350μm,高3.5mm),基于摩方精密PμSL 3D打印技术(nanoArch P130,光学精度2μm)制备而成。OVH接收灵敏度达-202.1 dB@100 Hz(0 dB@1 V/μPa),工作频带为20-200Hz,OVH的平均等效声压灵敏度达到-173.8 dB,能耐10 MPa静水压力,显示出OVH在低频水声探测的应用潜力。该成果以“Design and implementation of a jellyfish otolith-inspired MEMS vector hydrophone for low-frequency detection”为题发表在Microsystems & Nanoengineering上。图1 工作示意图仿真分析OVH敏感微结构梁上的应力分布,OVH的最大应力高于之前研制的LVH、CuVH和WIVH。图2 敏感微结构梁上应力的仿真图3 OVH十字梁敏感微结构的MEMS工艺流程图MEMS工艺流程如下:SOI上热氧化第1次光刻,刻蚀氧化硅,剩余40nm离子注入B,形成轻掺杂压阻区第2次光刻,离子注入B,形成重掺杂区去除表层氧化硅,退火,修复晶格,激活杂质溅射金属,第3次光刻,腐蚀,合金退火,形成欧姆接触第4次光刻,正面浅刻蚀,形成纤毛粘接槽第5次光刻,正面刻蚀硅器件层,直至埋氧层,得到十字梁结构第6次背面光刻,背面刻蚀氧化层、硅衬底层及埋氧层,释放十字梁结构图4 OVH的实验测试结果图4.a-4.c可以清楚看到十字梁微结构以及与听石状纤毛。3D打印的听石状纤毛形状完好,可以与十字梁微结构对准集成。图4.d-4.e为MEMS水听器的接收灵敏度-频率响应曲线和OVH的100 Hz指向性图。图4.f-4.h为对OVH进行的耐静水压力测试,验证了OVH能在10MPa水压力环境下正常工作。需要指出的是,基于摩方精密公司PμSL 3D打印技术制备的听石状纤毛形状和参数可调控,且制备的密闭中空球可承受10MPa静水压力,这一结果有望进一步将PμSL 3D打印技术拓展至其他水下传感器的应用。官网https://www.bmftec.cn/links/10

企业动态

2022.07.27

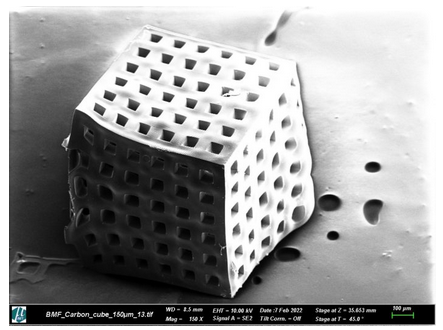

微尺度3D打印定制化支架在组织工程的应用

Monsur Islam是德国卡尔斯鲁厄理工学院的一名博士后,她计划用3D打印制备碳结构用于定制化的组织工程支架。Islam的研究重点是3D打印玻璃化碳材料,这种材料通常可通过3D打印前驱体材料然后进行碳化实现的。为了成功制备所需要的支架,Islam需要一台兼具高分辨率和大幅面制作能力的3D打印机以及适当的碳化前驱体材料。寻找合适的3D打印机Islam博士尝试用双光子聚合打印技术和台式立体光刻系统打印支架的前驱体结构。然而,这些系统被大幅面打印的分辨率和前驱体材料的可用性所限制,其效果都不太理想。组织工程应用需要复杂精密的细节,而这些细节只能通过高精密打印系统制备。重庆摩方精密科技有限公司(BMF)的microArch® S130打印系统,其光学精度为2μm,能够以超高的分辨率打印出具有复杂内部结构、高公差控制的精密零件。使用摩方精密的黄色耐高温树脂HTL和microArchS130,可3D打印碳化前驱体且无任何缝隙残留。此外,摩方精密的3D打印机能实现高分辨率和大尺寸的结构足以支持3D细胞繁殖。 放大150倍的3D打印碳微点阵结构 放大500倍的3D打印碳微点阵结构 使用microArch S130 3D打印设备,Islam博士能够用5μm打印层厚3D打印1.3 x 1.3 x 1.3 mm的立方体,在该立方体内排布着间隔100μm的100x100μm的通道。上图为一个碳化样品,其点阵厚度设计值为100 μm,相邻点阵之间的间隙为100 μm。打印的结构经过碳化之后得到的支架就可被用于细胞培养和组织工程的实验。未来展望目睹了碳化3D打印结构在组织工程中的应用,卡尔斯鲁厄理工学院在此基础上扩展更多用于这些支架的结构设计。“碳是一种具有独特性能的材料,可应用于从能源材料到组织工程支架的多种领域。然而,复杂三维碳结构的制造仍颇具挑战。增材制造能制备各种聚合物材料的复杂三维结构。3D打印聚合物材料的碳化可以实现碳三维结构。基于这个策略,我们使用摩方精密(BMF)的高精密3D打印系统制造三维碳结构。研究以设计为导向的碳结构制备方法,以获得更好的结构和材料性能,从而拓展微结构材料的设计和可适用材料范围。”——Monsur Islam,卡尔斯鲁厄理工学院

企业动态

2022.07.26

超高精度微尺度3D打印设备S130远销欧美

疫情之下,2020年摩方超高精度微尺度3D打印设备全球销量不降反增,尤其2μm打印精度设备S130远销欧美,其中包括美国汽车和航空领域、德国能源与生命科学领域的知名企业,以及美国、德国、英国等著名高校。(S130设备装机图)(S130部分案例图)nanoArch S130是BMF摩方可以实现超高精度的微尺度3D打印系统,拥有2μm的超高打印精度和5μm的超低打印层厚,可以兼顾微尺度和宏观样件的打印,从而实现超高精度大幅面的样件制作,非常适合高校和研究机构用于科学研究及应用创新。S130采用的是面投影微立体光刻(PμSL:Projection Micro Stereolithography)技术。该技术使用高精密紫外光刻投影系统,将需打印图案投影到树脂槽液面,在液面固化树脂并快速微立体成型,从数字模型直接加工三维复杂的模型和样件,完成样品的制作。该技术具备成型效率高、打印精度高等突出优势,被认为是目前最有前景的微纳加工技术之一。

企业动态

2022.07.25

突破精密制造的瓶颈——PμSL超高精密3D打印机

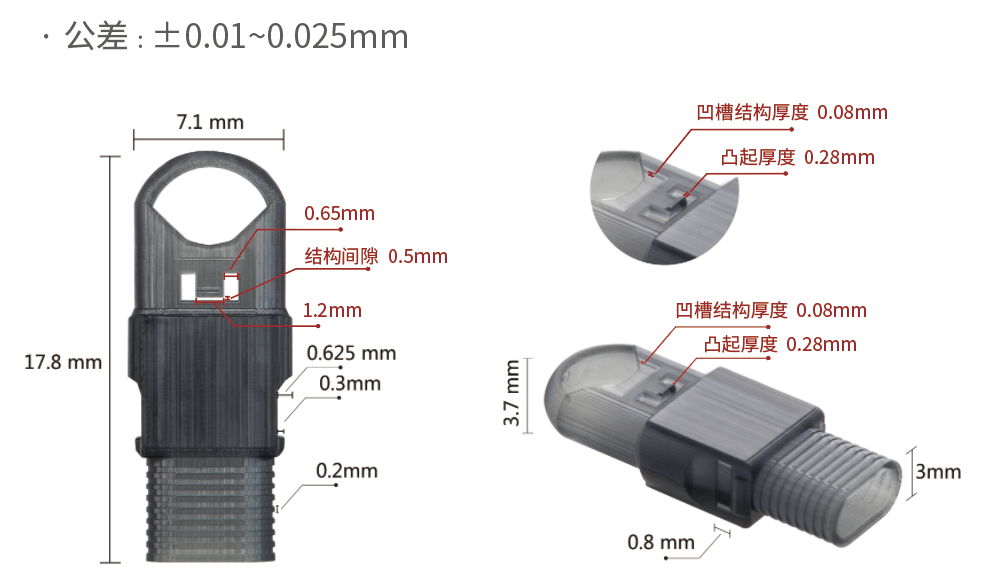

用于精密原型件、功能部件制造的摩方PμSL技术3D打印机,是一种无需模具的精密自由成型增材制造方法。可以替代传统精密注塑成型进行小批量生产,快速实现原型、功能件验证。摩方PμSL超高精密3D打印机拥有全球领先的超高打印精度(2μm/10μm/25μm),高精密的加工公差控制能力(±10μm/±25μm/±50μm),配置韧性树脂、硬性树脂、耐高温树脂、生物树脂等打印材料,使得摩方3D打印系统可直接成型精密塑料结构件和功能器件,无需再经过抛光、打磨、喷涂等后处理工艺。以下为部分工业案例分享:01大型连接器 打印设备 S240 打印材料 HTL 特 点 ·整体大小:模型整体尺寸为80*75*5 mm³,其上含有2864个异形pin孔结构,孔最小特征为0.15 mm·模型采用20μm层厚打印,细节尺寸的公差在±25μm内;其精度可媲美精密注塑02内窥镜端座 打印设备 P140 打印材料 HTL 特 点 ·整体结构一次成型,无需组装·包含多处薄壁结构,包括长度4mm,壁厚70μm的3条管道结构·快速成型,可实现短时间内小批量定制·样件细节公差保持在±0.025mm03CPU插座 打印设备 S140 打印材料 HTL 特 点 ·总共2170个梯形截面的小孔,小孔边长为0.3-0.65mm·每个小孔中均含有微小的突变台阶结构·样件细节公差保持在±0.025mm04微流控芯片模具 打印设备 S240 打印材料 HTL 特 点 ·整体尺寸:88 × 35 × 1.6 mm³·含有外凸的管道结构,凸出高度为0.06mm,管道宽度为0.2mm·能达到很好的表面质量和很低的表面粗糙度官网:https://www.bmftec.cn/links/4

企业动态

2022.07.22

采用微型3D打印制造的新型皮肤癌治疗设备

IMcoMET是皮肤癌治疗领域的生物技术初创公司。他们致力于改变肿瘤微环境。他们正在开创一种新型免疫疗法,有望从根本上改变治疗皮肤癌的方式。癌细胞可以通过发送伪装信号来欺骗免疫系统,这些伪装信号主要是蛋白质构成的分子,它们产生癌细胞并将其释放到细胞周围的液体中,这些液体通常就是我们所说的肿瘤微环境。免疫疗法的目的是消灭伪装信号、刺激免疫反应并使其正常消灭癌细胞。他们开发了一种基于微流控和微针的技术,可物理移除肿瘤微环境及其所有成分,以便被健康组织替代。M-Duo®技术使用两根彼此非常靠近的小针,其中一根针注入载液,同时另一根针吸出液体。当载液在插入皮肤的两根针之间传播时,载液会与细胞液混合并排出该区域存在的所有信号。该过程是连续完成的,且无需拔除微针。微针组(M-Duo)技术使用3D打印组件,确切的说是针头盖和微针定位盖。该器件包含两个平行间隔20-40μm的直径100μm的通道,具很高的精度要求,所以IMcoMET公司选择摩方精密科技有限公司(BMF)的高精度3D打印设备来制作这些组件。摩方精密的高精度3D打印设备弥补了经典SLA 3D打印和纳米3D打印之间的技术缺口。对于IMcoMET公司来说,摩方精密的3D打印机是他们实现技术小型化的推动者。摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密医疗器械、精密电子器件及众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。

企业动态

2022.07.21

湖南大学王兆龙课题组《Research》:基于PμSL 3D打印的超拉伸抗冻导电水凝胶用于柔性传感及脑电信号的采集

近年来,柔性电子在可穿戴设备、电子皮肤等众多应用中扮演着越来越重要的角色,以水凝胶为基质设计的柔性电子由于其良好的导电性、柔性以及生物相容性等特点受到广泛的关注,在柔性传感器、柔性能源器件及人机接口等方面表现出广阔的应用前景。面投影微立体光刻3D打印技术(PμSL)可快速制造并成型任意形状和定制设计的结构,为以水凝胶基质设计的柔性电子器件的制造提供了灵活性和简便性。结合3D打印技术,并对水凝胶进行诸如超抗冻、超拉伸、导电等性能设计,在一定程度上拓宽了水凝胶的功能和应用范围。近日,湖南大学王兆龙助理教授、段辉高教授与上海交通大学郑平院士等人合作,该团队基于摩方精密(BMF)超高精度光固化3D打印机nanoArch S/P140,开发了一种能够耐受-115℃极高导电能力的水凝胶体系,实现了极低温条件下的可穿戴设备运动信号检测及脑电信号高精度采集。文章以“3D Printed Ultrastretchable, Hyper-Antifreezing Conductive Hydrogelfor Sensitive Motion and Electrophysiological Signal Monitoring”为题发表在Research(Volume 2020 |Article ID 1426078)上。其中,王兆龙助理教授及硕士研究生陈雷为共同一作。基于面投影微立体光刻技术制造水凝胶结构,首先,作者通过计算机辅助设计(CAD)软件生成的3D模型按照特定层厚切片为一系列平行的二维数字图像,然后,这些切出来的2D图案被传输到DMD芯片上,DMD芯片通过2D图案的形状调节其上照射的紫外光(LED,405nm)。具有相应定义的2D图案的成形紫外光通过一个缩小透镜,该透镜将2D图像投影到具有缩小特征尺寸的水凝胶前体溶液上。图案化的紫外光照射将会使水凝胶前体溶液在相应区域发生局部聚合反应并成型附着在打印平台上。再控制降低打印平台,紫外光投影照射继续打印下一层。这个过程反复进行,直到整个水凝胶结构被制造出来(图1)。研究者引入亲水性的三元醇作为光引发剂TPO-L的良性溶剂,将不溶于水的TPO-L均匀分散在水中,提高光引发剂引发效率,结合光固化3D打印nanoArchS/P140设备的离型膜的快速离型,大大提高水凝胶的光固化速度;利用纳米羟基磷灰石与水凝胶高分子链之间形成强烈的物理作用,从而提高3D打印水凝胶的拉伸性(2500%),并进一步提高其机械强度;三元醇和高浓度离子盐的协同作用赋予了水凝胶极佳的导电性和抗冻性(-115℃左右),3D打印水凝胶在极低温情况下仍然能够完成拉伸、弯曲和扭转的动作,并具有一定的低温导电性(图2)。图1 基于面投影微立体光刻技术的水凝胶加工过程图2 水凝胶的力学、电学和抗冻性能设计优异的机械性能和良好的导电性能使其3D打印水凝胶能够作为应变传感器用于识别包括手指弯曲、发声及吞咽等人体运动信号(图3);水凝胶还可作为柔性电极检测和采集诸如人睁、闭眼时的脑/眼电信号(EEG/ EOG),当志愿者在闭上眼睛并放松时,脑电信号显示出明显的α波(8~13Hz),当志愿者睁开眼睛并积极思考时,脑电α波即刻消失并逐渐向β波(14~30Hz)方向移动。与当前最精确的传统脑电信号采集装置对比实验表明,新体系水凝胶可以准确采集大脑中的脑电信号,反映大脑活动的整体信息,显示出在人机交互,特别是低温领域的脑机接口等方面的应用潜力(图4)。图3 柔性应变传感器应用图4 水凝胶柔性电极脑机接口应用总而言之,本研究基于面投影微立体光刻技术,引入亲水性的三元醇作为光引发剂TPO-L的良性溶剂,利用纳米羟基磷灰石提高拉伸性,并结合高浓度的离子盐和三元醇作为导电介质和抗冻剂,使得所开发的水凝胶体系具有优异机械、导电和抗冻性能,并且可作为柔性应变传感器实现对人体运动和微弱信号的实时监控,同时可进一步用作脑机接口,准确采集大脑中的脑电信号,包括α、β波以反映大脑活动的整体信息。本文提出的水凝胶在电子皮肤、人机交互甚至极低温情况下的可穿戴设备中具有良好的应用前景。未来,微尺度3D打印技术的加入使得复杂3D结构多功能柔性电子和复杂脑机接口的快速制造成为可能。原文链接:https://spj.sciencemag.org/journals/research/2020/1426078/官网:https://www.bmftec.cn/links/10

企业动态

2022.07.20

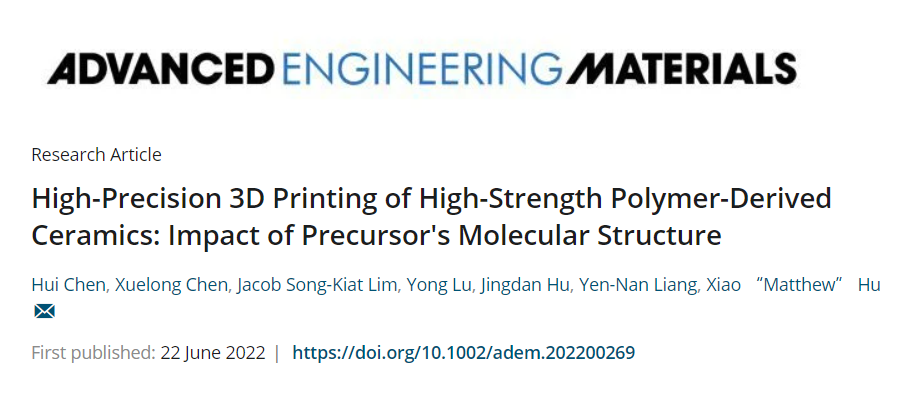

南洋理工大学Hu Xiao教授课题组《Adv. Eng. Mater》:高精度3D打印聚合物衍生高强度陶瓷:前驱体分子结构的影响

增材制造又称3D打印是一项新兴技术,其为制造高度复杂的三维几何形状产品提供了灵活和快速的平台。3D打印在诸如航空航天、能源、机械超材料和生物医学工程等领域的应用有独特的优势。立体光刻技术是一种最早和最广泛使用的增材制造技术,微立体光刻技术(PµSL)用紫外线光束在光敏树脂表面有选择地固化,投射出的图案能够以微米级的高分辨率制造复杂的三维结构。一方面,由于3D打印产品潜在的广泛应用,开发适用于高分辨率立体光刻技术的新型光敏树脂和预聚物有巨大的需求。另一方面,陶瓷材料广泛应用于各个领域,但传统的加工陶瓷的方法诸如铸造和压力成型等只限于相对简单的几何形状;聚合物陶瓷前驱体结合增材制造技术方法提供了有效的途径制备复杂形状的陶瓷产品,打印的陶瓷前驱体经烧结热处理可转换成复杂立体结构的陶瓷制品。近期,新加坡南洋理工大学Prof. Hu Xiao团队提出了一种简单而有效的方法即通过改变前驱体分子结构制备可3D打印的陶瓷前驱体聚合物的方法。该团队利用新型微立体光刻打印机(nanoArch S140,摩方精密BMF)实现了基于硫醇-烯点击化学的SiOC前驱体的高精度3D打印(图一)。打印的样品在1000℃热解后转化的SiOC陶瓷具有高保真度。由四硫醇(4T)配方转化的SiOC陶瓷样品展现出优异的机械强度,超过了基于三硫醇(3T)的和目前文献报道的其它SiOC陶瓷前驱体聚合物。图 1.用面投影微立体光刻技术(PμSL)打印陶瓷前驱体聚合物示意图众所周知,材料的机械性能依赖于其分子结构和交联网络。均匀和高度交联网络的材料可以表现出更好的机械性能。化合物4T拥有四个硫醇基团, 因此可在硫醇-烯点击聚合中形成更密集和更均匀的交联结构,其产生的均匀和高度交联的结构有可能使陶瓷前驱体聚合物热解后形成规则和更密集的SiOC陶瓷,从而增强机械性能。图2中所示结果符合这一推断,在相同的热解温度下4T衍生样品的抗压强度为337 MPa,比3T衍生样品的抗压强度高出两倍多。4T衍生的陶瓷样品的抗压强度也高于文献报道的其它陶瓷前驱体聚合物衍生的SiOC样品。图 2.PμSL打印制备样品的力学性能相较于线性硫醇化合物强烈的令人厌恶的气味,本工作所采用的多支链硫醇气味低。而且得到的光敏陶瓷前驱体在BMF PµSL打印机上可实现高精度3D打印(图3)。图 3. 摩方精密的S140所打印的陶瓷前驱体和转化的陶瓷样品本工作提出的方法操作简单,通过合理选择单体硫醇-烯前驱体配方即可达到优化最终产物性能的目的,这不仅适用于高力学强度SiOC陶瓷的3D打印,也可以适用于其它高性能聚合物衍生的陶瓷的制备。这个工作以“High Precision 3D Printing of High Strength Polymer Derived Ceramics: Impact of Precursor’s Molecular Structure”为题发表在《Advanced Engineering Materials》期刊上。

企业动态

2022.07.19

超高精密3D打印系统S240

BMF摩方公司面向全球市场发布第二代超高精密微立体光刻3D打印系统microArch™ S240,该款新机在深圳研发生产,现已开启全球预售。microArch S240一直以来,摩方超高精密3D打印系统,以其超高分辨率和微尺度加工能力闻名于业界。那么,microArch S240作为第二代机型,拥有哪些特点呢?首先,S240保持了第一代S140打印机在高精密方面的特点——10µm打印精度,±25µm加工公差。同时,为了更进一步满足客户在精密结构件加工尺寸、加工效率及加工材料等方面的需求,S240具备更大的打印体积(100mm×100mm×75mm),打印速度提升最高10倍以上,能够生产更大尺寸的零部件,或实现更大规模的小部件产量。在打印材料方面,S240支持高粘度陶瓷(≤20000cps)和耐候性工程光敏树脂、磁性光敏树脂等功能性复合材料,极大满足了工业领域制造对产品耐用的需求,也为科研领域开发新型功能性复合材料提供支持。技术原理 microArch S240技术原理microArch S240基于BMF摩方的专利技术——面投影微立体光刻技术(PµSL)构建,并融入了摩方自主开发的多项专利技术。摩方PµSL是一种微米级精度的3D光刻技术,这一技术利用液态树脂在UV光照下的光聚合作用,使用滚刀快速涂层技术大大降低每层打印的时间,并通过打印平台三维移动逐层累积成型制作出复杂三维器件。因其复杂精密零部件快速成型的特点,摩方PuSL技术成为众多领域原型器件开发验证和终端零部件小批量制备的最佳选择。这些领域包括:电子通讯、微电子机械系统、医疗器械、生物科技和制药、仿生材料、微流控、微观力学等众多领域。“microArch S240 是摩方的一款面向工业批量生产的超高精密3D打印机。”摩方首席技术官夏春光博士说道,“它不但解决了市场上高精密3D打印技术慢的缺陷,同时还极大放宽了精密3D打印对材料的要求,比如拓宽了树脂的粘度范围,树脂中添加纳米颗粒等。因此它极大的推动了高精密3D打印从科研向工业的扩展。”microArch S240 附加特性 使microArch S240超高精密3D打印机成为理想的科研和工业生产设备,其附加特性包括: 先进的薄膜滚刀涂层技术允许更高的打印速度,使打印速度最高提升10倍以上;能够处理高达20000cps的高粘度树脂,从而生产出耐候性更强、功能更强大的零部件;能够打印工业级复合聚合物和陶瓷光敏材料,包括与巴斯夫合作开发的全新功能工程材料。官网:https://www.bmftec.cn/links/4

企业动态

2022.07.18

BMF摩方入选D3D 30 2020

6月1日,欧美知名3D打印纸媒Developed3D评选出了30个来自世界各地的新技术清单,他们相信这些技术将改变成千上万的设计师、工程师以及产品研发人员的工作流程。这其中就包含了唯一一家源自中国的企业——BMF摩方。这个名单是从上百家竞争者名单挑选出来的,在这个排名中,有些产品来自一些老牌公司,也有一些新面孔的初创公司,评选团队认为,这些新技术将极大地推动2020年的产品研发工作。以下是30家入选公司名单及其入选产品(排名不分先后): AESUB(三维扫描高亮喷雾)ADDITIVE FLOW(增材制造优化软件)ALTAIR(设计工具)AMD(CPU)ANSYS(光学模拟工具)Artec 3D(三维扫描仪)Autodesk(三维设计软件)BMF摩方(微纳3D打印机)Creaform(三维扫描仪)DeskTopMetal(复合纤维带3D打印机)Dyndrite(3D打印软件)Formlabs(硬性工程树脂)Fortify(复合3D打印材料)Gen3D(三维设计软件)LUXION(Keyshot设计软件)MakerBot(开放桌面3D打印机)Microsoft(三维设计软件)MSC(三维设计工具)nTopology(设计工具平台)NUTANIX(云工作平台)NVIDIA(显卡)OPENBOM(客户集成管理系统)OQTON(人工智能生产操作系统)PTC(CREO建模软件)PARAMATTERS(三维设计软件)SHAPR3D(3D建模工具)SIEMENS(西门子数字工业软件)STRATASYS(彩色3D打印机)VARJO(VR头盔)VRGINEERS(VR头盔)以下是Developed3D对摩方微纳3D打印机的评价: 摩方(BMF)nanoArch S130(微纳3D打印机):摩方的nanoArchS130 3D打印机最早在亚洲推出以后,目前正在全球推广。摩方使用了一种独特的DLP 3D打印方法,称为PμSL(面投影微立体光刻技术),可以生产精度比人类的头发丝还小100倍的零部件。在医疗设备及小型电子包装等行业,摩方的技术应该优于传统的注塑成型方法,有些复杂的模型开模所需要的费用从20万美元起步,而这项技术大大的降低了这个成本。

企业动态

2022.07.15

一种新型拉胀结构的可调面内力学性能研究

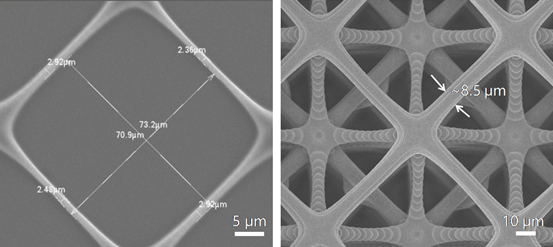

拉胀超材料是20世纪90年代起迅速发展起来的一类功能和结构一体化的多孔材料。与常规材料不同,拉胀超材料承受单轴拉伸(压缩)载荷时,在与载荷垂直的方向发生膨胀(收缩)而表现出负泊松比效应。由于这种特殊的变形,拉胀超材料相较于传统多孔材料具有更优越的性能,如超常弹性常数、抗压痕性、抗冲击性、抗断裂韧性、渗透可变性以及能量吸收性能等。此外,拉胀超材料还表现出曲面同向性的独特物理性能。手性拉胀结构是一种典型的二维拉胀蜂窝结构,其元胞结构由中心圆环和与之相切的肋杆组成,根据切点数目的不同,手性拉胀材料可分为三节点、四节点和六节点结构。手性拉胀结构在变形时其形状可以平稳改变,且具有优异的面外力学性能,在制备柔性器件和吸能装置领域具有很大的潜力。但是在较大形变下,这些常规的手性结构极难实现其他泊松比值,通常其拉胀性能也会迅速衰减。有研究发现,将手性拉胀结构中心圆环替换成桁架(即missing rib type auxetics)结构可在大形变下保持更加稳定的负泊松比效应,且有望用于更多的工程应用中。但目前多数的研究都是聚焦在静态力学性能的变化及机理探索,而实际应用中,拉胀材料既要承受静态载荷也要承受动态载荷,在这些条件下,手性材料的断裂韧性、抗疲劳性、吸收能量等性能研究鲜有报道。图1.(a)标准型ATMr拉胀结构;(b)增强型ATMr拉胀结构近日西南石油大学朱一林和江松辉、广西大学卢福聪以及南京工业大学任鑫提出了一种新型的拉胀结构并对其在静态载荷以及动态载荷下可调节的负泊松比及刚度进行了研究并分析。这种增强型ATMr(anti-tera-missing rib)拉胀结构,由4个最小重复单元构成,重复单元则是由2个曲折纽带包围着作为加固元素的中心1个正方形组成,如图1(b)。为了确定可调的力学性能并为实际应用提供指导,研究团队基于卡氏定理建立了小变形机制下的力学模型。模拟结果表明,通过调整结构的几何形状,可以得到在−1到0范围内的泊松比值。通过分析泊松比和相对密度随几何参数的变化规律,发现这种增强型ATMr结构比非拉胀结构具有更高的刚度和更低的相对密度。有限元分析结果与理论推导结果吻合度很高。另外, 针对大应变范围下负泊松比的变化进行了研究并揭示了该结构的拉胀变形机制。结果发现,其拉胀性能主要来自于中心的旋转和外围纽带的弯曲,其可调的负泊松比可通过结构参数的调整获得,且不同的结构参数产生不同的旋转有效性。 图2 不同结构参数(q=1.5/2.5/3.5)下有效泊松比与应变的关系图3 数值计算分析和实验分析的等效泊松比范围. 左:标准型ATMr拉胀结构;右: 增强型ATMr拉胀结构此外,研究团队通过实验和数值模拟验证了所提出的结构应用于非线性基材实现可控拉胀的可行性:利用微尺度3D打印机(nanoArch®P150,摩方精密)制备了具有增强型ATMr结构单元的哑铃状样条,样条最薄处截面尺寸为0.15mm×1.0mm。经过实验分析,非线性弹性材料具有与线性弹性材料相近的拉胀性能,如图4所示。图4. 线性(实线)和非线性(虚线)弹性材料的有效泊松比值得注意的是,此研究工作中对新型结构进行了动态和静态负载实验分析,这些都将在实际工程应用中具有理论指导意义。研究成果以题为“A novel enhanced anti-tetra-missing rib auxetic structure with tailorable in-plane mechanical properties”发表在《Engineering Structures》期刊上。

企业动态

2022.07.14

摩方材料颠覆式创新解决高精度3D打印的技术难点

3D 打印,又称增材制造(AdditiveManufacturing,AM),是对于传统工业生产的一种变革性制造方法。传统的减材制造工艺是指利用已有的几何模型工件,用工具将材料逐步切削、打磨、雕刻,最终成为所需的零件。而 3D打印恰恰相反,借助于3D 打印设备,对数字三维模型进行分层处理,将金属粉末、热塑性材料、树脂等特殊材料一层一层地不断堆积黏结,最终叠加形成一个三维整体。据前瞻产业研究院数据统计,全球3D打印市场规模由2012年的23亿美元增加至2018年的96.8亿美元,年均复合增长率为28.4%;预计到2023年,其市场规模将达到350亿美元。资料来源:前瞻产业研究院整理近年来,随着3D打印研发技术的不断突破,3D打印已经成功应用于航空航天、医疗、建筑、汽车等领域,并不断取得突破性进展。尤其高精度3D打印,因其具有高效率、高精度的显著特性,目前主要应用已从前期科研、模具制造等环节,拓展至非常广泛的精细复杂功能性部件小批量制造的应用领域,涉及5G通信、精密医疗、微电子、微机械、微加工、声学等多个高端科技行业。在实际加工过程中,高精度3D打印存在高分辨率实现、极小公差控制、大幅面制作下加工速度的保证、与精度相匹配的更高材料要求等诸多挑战与困难。在推动和践行高精度3D打印应用方案实施的过程中,摩方材料颠覆式创新解决了高精度3D打印的技术难点,为推动高精度3D打印行业的发展发挥了无可替代的作用。全球领先2μm打印精度,树立高精度3D打印全球领军企业标杆精度越高,打印交付的成品质量也就越高,因此对于高精度3D打印而言,首要突破的技术难点是打印精度,即光学分辨率:投影光单个像素点的大小。深圳摩方材料采用的是面投影微立体光刻技术(Projection Micro Stereolithography, PμSL),是一种面投影光固化3D打印技术,适用于制作微尺度的复杂三维结构,有着高分辨率、高精度、跨尺度加工、适用材料广、加工效率高、加工成本低等诸多特点。摩方材料已经量产的产品nanoArch 3D打印系统包含2μm/10μm/25μm打印精度,其nanoArch 130系列3D打印机的最高光学分辨率可达2μm。在此基础上可实现2 μm线宽二维网格线条和8.5 μm杆径三维点阵(如图)。加工公差控制在±10-25μm,创行业领先PμSL光固化3D打印技术除了能实现2μm的超高打印精度,PμSL精密3D打印技术将公差控制在±10-25μm,这在行业处于领先优势。PμSL使用高精度紫外光刻投影系统,将需要打印的三维模型分层投影至树脂液面,分层制造逐层累加快速进行光固化无模具成型,最终从数字模型直接加工得到立体样件。基于该技术原理的nanoArch系列3D打印设备,是目前行业极少能实现超高打印精度、高公差加工能力的3D打印系统。最快15分钟完成高精度3D打印,突破性打印速度或将颠覆精密制造打印速度也是高精度3D打印要突破的技术难点之一。PμSL 3D打印技术的成型过程如下:首先使用建模软件构建出三维结构模型;接着使用切片软件对三维模型以一定大小的层厚进行切片处理,得到一系列具有特定图案的二维图片;然后采用PμSL 3D打印系统对切片后的每一层图案进行整面投影曝光;反复重复上一步骤并层层堆叠最终成型出所需的三维结构。此外,打印系统还可通过打印平台的移动,进行大尺寸样件的拼接打印,实现高精度、大幅面、跨尺度加工。在打印速度上,摩方材料能实现最快15分钟打印验证(仿生槐叶萍模型:整体大小2 mm (L) × 2mm (W) × 70 μm (H),最小特征尺寸5μm)。即将推出的新品S240 3D打印系统,其打印速度更是在原有3D打印系统基础上创造性的提升7倍,可以极大的满足研发阶段的快速低成本验证、工程阶段的小批量加工、量产阶段的精细产品批量加工需求。摩方材料突破性打印速度为精密制造业的发展带来新的机遇和挑战。目前,深圳摩方材料PμSL 3D打印系统因其高效率、高精度、公差控制能力强等加工方面的突出优势,已被工业界和学术界广泛应用于复杂三维微结构加工。作为高精密增材制造领域的领军企业,摩方材料已和众多全球知名企业开展业务合作,包括3M、GE医疗、美国强生、日本电装、安费诺、泰科电子等。其nanoArch系列高精密3D打印系统也已被清华大学、北京大学、浙江大学、北航、中石油、中科院、英国诺丁汉、德国德累斯顿理工、新加坡南洋理工等众多全球顶级高校和科研机构所使用。官网:https://www.bmftec.cn/links/10

企业动态

2022.07.13