快速驱动连接器行业创新创造之高精密3D打印

5G通讯和新能源汽车等高端市场领域的快速发展,对于作为信号传输和互联关键元器件的连接器,提出了比以往更大的技术挑战,要满足大容量数据传输和高速高密度连接,微型化、精密化和集成化的连接器创新势在必行,对微型精密加工的需求也越来越迫切。行业背景连接器是系统或整机电路单元之间电气连接或信号传输必不可少的关键元器件,也是许多设备中不可缺少的基础电子元件和电子电路中沟通的桥梁,通过对电信号快速、稳定、低损耗、高保真的传输以保证设备完整功能的正常发挥,目前已广泛应用于军工、通讯、汽车、消费电子、工业等领域。随着世界制造业向中国大陆的转移,全球连接器的生产重心也同步向中国大陆转移,中国已经成为世界上最大的连接器生产基地。中国连接器制造整体水平得到迅速提高,连接器市场规模逐年扩大,中国成为全球连接器市场最有发展潜力、增长最快的地区。由于我国连接器行业起步较晚,连接器市场集中度较低,行业技术水平与先进国家技术水平相比仍有一定差距。目前,连接器高端技术和高端产品基本由泰科,安费诺和莫仕等行业国际巨头垄断,少数国内企业虽然也生产高端连接器产品,但相对于国际巨头而言规模仍较小,国内大多数中小规模的连接器生产企业不具备自主开发设计能力。国内整体技术水平仍与国际水平有一定差距,在国际竞争中技术上处于相对劣势。随着以5G通讯技术、汽车和消费电子为代表的各个应用领域对连接器功能性要求不断提高,微型和精密以及集成化的连接器创新势在必行,对应的微型精密加工的需求也迫在眉睫。市场概况连接器作为电路系统电气连接必需的基础元件之一,是终端应用产品的一个组件,因此,终端应用的发展是推动连接器市场快速增长和技术发展的主要因素,连接器行业发展趋势与下游终端应用行业发展保持着非常明显的一致性。据统计,2018年全球连接器市场将达665亿美元,2018年中国地区连接器市场规模为209亿美元,较上年同比增长9.42%,占据了全球31.4%的市场份额,是全球最大的连接器市场。随着5G通信、新能源汽车、消费电子等领域的发展,未来全球连接器市场规模将不断增长。下游应用领域对连接器的要求不断提高,具有较强研发实力的企业更容易获得竞争优势,市场份额不断向龙头企业集中。从1980年到2016年间,全球前十大连接器厂商市场份额有38%上升至59%,2017年前十大厂商市场份额达到61%,其中泰科、安费诺、莫仕三家厂商市场份额超过30%,几乎垄断了高端连接器市场。国内巨头立讯精密,中航光电,航天电器和得润电子等都在布局高端连接器市场,为了抢占5G通讯和新能源汽车等高端市场先机,将视加大产品快速创新为一种常态和战略,从而来缩小和国外连接器巨头的技术差距。高精密3D打印在连接器行业的应用随着5G技术和新能源汽车以及消费电子行业的快速发展,对于具有大容量数据传输和高速高密度连接等功能性要求的连接器要求越来越多,相应的精密加工技术需求也越来越急迫。尤其对于一些复杂精密微型化的连接器开发,传统CNC和开模注塑等传统加工方式都存在着加工周期长和成本高等问题。从下面摩方高精密3D打印和CNC以及注塑成型对比图中可以用看出,高精密3D打印技术在加工精密连接器方面具有精度高、成本低、和周期短等明显优势。下图是深圳摩方公司3D打印设备加工的微型精密连接器,产品大小为5.65mm*2mm*2.8mm,其中最小pin间距是0.14mm,最小壁厚为0.1mm,公差要求±10~25μm。CNC和开模很难低成本快速加工成型,深圳摩方公司的nanoArch S140和nanoArch P140精密3D打印设备不到1小时就可以加工出高质量合格的产品,最快一天内实现交付。连接器巨头行业客户的一段访谈通讯技术从2G发展到现在的5G,对应的基站数量呈几何级数的上升。目前我国的4G基站数量是339.3万座,根据一些消息各大运营商在这次5G的升级中大约需要5倍的5G基站,大约是1500万座。相应的传输速率也是需要几何级数的提高,这就对基站的小型化提出了越来越高的要求。随着基站体积的不断减小,更多的塑胶和金属结构设计也越来越逼近机械加工的极限,这就给传统的快速模开发方式带来了挑战,不但需要考虑结构的可行性,同时还要考虑在加工中会遇到的不可知的困难。有了摩方精密3D打印技术,加工类问题可以放到最后一并解决,而且在确认投入是有效的前提下,公司会愿意投入更多的资金攻克加工上的难题,而不是在初始开发阶段患得患失。从客户访谈中可以看出,摩方的高精密3D打印技术,可以满足精密连接器加工的设计验证需求,且已经在早期结构设计验证阶段,起到关键作用。3D打印的精密塑料零件,60μm薄壁、230μm圆孔,达微注塑零件水准深圳摩方提供的高精密3D打印加工技术非常契合连接器行业微型化、精密化和集成化的研发需求,目前已和欧美日以及国内连接器行业巨头进行了深入广泛合作。

应用实例

2023.01.13

3D打印技术在医学检测的应用

近年来,3D打印技术在生物医药方面得到广泛的应用,并且也取得了诸多成就。研究人员可以根据不同患者的需求,采用3D打印个性化的生物材料,比如助听器、假肢制造、骨科手术、人工关节、人工外耳和牙齿种植等等方面。而且随着技术的不断发展,3D打印技术也应用到医学快速检测方面,其中美国宾夕法尼亚大学(Upenn)的科学家们开发出了一种低成本的3D打印产品可以快速检测寨卡(Zika)病毒(图1)。据悉这个3D打印的检测装置只有一个苏打水罐大小,成本仅2美元,而且无需用电,也不用专业技术人员操作。患者只需提供一份唾液样本,当遗传分析检测到病毒存在时,装置中可变色的染料将变成蓝色,由于其携带方便,因此也能够在野外使用。图1 寨卡(Zika)病毒 国内某医院也将3D打印技术应用于创伤感染检测方面,传统的实时荧光定量检测方法需要集成庞大、昂贵、精密的光学设备,不适合战场创伤感染的现场快速检测。新兴的电化学方法、HNB比色法、浊度法都需要开盖操作,易造成气溶胶污染,检测灵敏度不高,结果不易判断。他们利用BMF的3D打印技术成功研发出一款密闭性便携式检测装置,能保证37℃条件下恒温进行扩增反应,并进行核酸检测。该装置(如图2所示)包括顶盖、底垫、反应管和检测容器,其中顶盖可以拆分,不漏液,底部圆锥体为尖锐硬质材质,底垫为韧性材料,可在外力作用下顶破反应管底部,使反应液和缓冲液进入检测容器中,使试纸条浸在扩增反应后液体中,通过试纸条上的颜色变化进行核酸检测。图2 装置主要组成部件 为了保证在现场检测时底垫能够在受力下轻易破裂,保证观察液体能够混合,因此需要在该装置的底部设计一层薄膜(如图3红圈所示),厚度尺寸必须保证在0.05mm左右,使用传统的注塑加工方式,这个薄膜无法直接与装置成为一体,如果采用后期增加薄膜的方式,整个制造工艺就会很复杂,而且成本会增加很多,不利于大规模的推广使用,而采用3D打印的方式可以一体成型,成本也能够控制下来。图3 薄膜位置 这层0.05mm薄膜的打印质量决定了此检测装置的使用效果,客户经过多方考察与对比,最终选择了与深圳摩方材料(BMF)合作,BMF做为微纳级超高精度3D打印的全球领导者之一,其颠覆性精密加工能力得到客户的一致认可。其技术主要采用面投影微立体光刻(Projection Micro Stereolithography, PμSL)3D打印技术,非常适用于制作微尺度的复杂三维结构,有着高分辨率、高精度、跨尺度加工、适用材料广、加工效率高、加工成本低等诸多特点。 根据客户项目的具体需求,最终选择S140设备(图4)进行打印,这款设备光学精度达到10um,打印层厚10~40um,并且可以在同一个打印样品中,根据结构要求设置不同的层厚,提高打印效率,打印模型最大尺寸为94mm(L)*52mm(W)*45mm(H),而且其支持多种树脂材料打印,例如韧性树脂、耐高温树脂、生物医用树脂、柔性树脂等等,能够最大限度的满足不同客户的需求。图4 S140设备简图 该装置是一个开创性的解决方案,并且是在医疗检测使用3D打印的一个重要示例。再次证明了3D打印技术将是医疗行业不可或缺的一部分。官网:https://www.bmftec.cn/links/10

应用实例

2023.01.11

科研级超高精度3D打印在仿生材料领域的应用

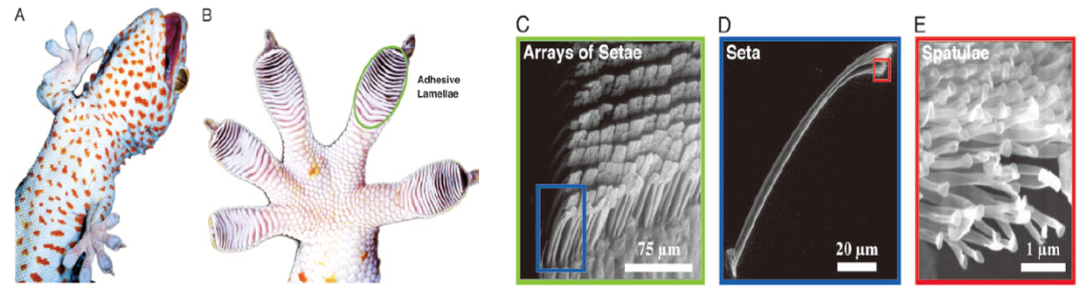

自然进化使得生物材料具有最优化的宏观和微观结构、自适应性、自愈合能力以及优异的机械性能、润湿性、粘附性等多种特点。随着仿生学的深入开展,人们不仅从外形、功能去模仿生物,而且还从生物奇特的结构中得到不少启发进行仿生制造。自然界的动植物就给我们提供了很多功能性结构的灵感从而设计出不同应用领域的仿生材料。 仿生材料,其研究起源于对天然材料的详细考察,通常是指模仿生物的运行模式和生物材料的结构规律而设计制造的人工材料。根据仿生材料所针对的天然生物材料的不同特性,仿生材料可以包括仿生高强度材料、仿生超亲水/超疏水材料、仿生高黏附材料、仿生智能薄膜材料以及仿生机器人等。 仿生材料来源于对天然材料的模仿,又与实际应用关系密切,多功能表面的仿生微结构如超疏水表面结构就是受植物叶子启发所设计,如根据荷叶不会粘上水珠这一现象仿生制备了超疏水薄膜,通过仿生牙釉质微观结构制备坚韧仿生材料用于飞行器等。经过近些年仿生材料领域科学家的努力,荷叶表面、猪笼草、蜘蛛丝、水黾腿部等的微观结构都已经被揭示出来,并成为设计制备仿生材料的重要指导依据,其在自清洁,抗腐蚀,油/水分离,微反应器和液滴操作等均具有非常广泛的实际应用。 尽管仿生材料研究正处于一个蓬勃发展的阶段,但目前传统制造技术很难仿造出自然界中复杂的微结构,越来越多的研究人员考虑用3D打印的加工方式来弥补传统加工方式的不足。摩方超高精度3D打印设备就为这种复杂的微结构加工提供了可能,其分辨率高达2μm,具有高分辨率、超高精度、跨尺度加工、适用材料广、加工效率高、加工成本低等诸多特点,非常适用于制作微尺度的复杂三维结构。 下面就列举了一些摩方超高精度3D打印系统制备的仿生微结构案例,希望能给大家带来一些启发,为仿生领域提供一种高效的加工手段;一、仿生麦芒结构: 麦芒上分布着许多取向性坚硬倒刺使其表现出摩擦各向异性特征,通过研究其结构特征能够揭示出其背后的科学机制; 同天然麦芒相比,3D打印麦芒上面的倒刺尺寸、排布密度和倾斜角度可自由调控,并能够很好地与被接触基底表面进行相互作用,实现摩擦各向异性的最大化; 摩方设备打印样品:微结构尖端最小尺寸:8μm,使用设备:nanoArch S130,分辨率:2μm二、仿生仙人掌簇状的针型微结构 : 仙人掌刺微结构有助于水滴的凝结和运输,通过3D打印可改变仙人掌刺微结构表面的疏水性能以进一步增加水滴凝结的速率 此类簇状针型微结构同样可利用摩方超高精度3D打印系统制作,能够直接快速成型,分辨率2-10μm,最小细节可达5μm;三、仿生槐叶萍固液气界面表面结构(气膜恢复机理): 水下固液气界面在大压强、高流速以及气体扩散等因素的影响下易发生失稳甚至消失,这严重影响了水下生物的生存条件以及固液气界面的工程应用,而槐叶萍却具有极强的环境适应能力,这源于其表面特殊微结构产生气膜的作用。通过研究槐叶萍表面的微结构及其水下固液气界面力学特性,能够发现一种新的水下固液气界面稳定性机理;以下为通过摩方3D打印设备制造的槐叶萍叶片表面,基于实际槐叶萍叶片尺寸放大10倍打印,以验证这种结构仿生机制的可行性;使用设备:nanoArchS140,分辨率:10μm;圆柱直径300μm,底部最小缝隙10um左右;四、仿生叶片的超疏水打蛋器微结构: 传统制造技术很难仿造出此类复杂的微结构,而利用3D打印方式可以灵活实现出研究者想要的臂数以调节表面结构与水滴的粘附力;此类结构可以作为‘微型机械手’来操控微液滴,也可用于油污的吸附和高效油水分离摩方设备打印样品:最小杆径:30μm,使用设备:nanoArch S130,分辨率:2μm五、仿生微针结构: 微针(MN)是一种长度为数百微米的微型针,由于其微创,无痛且易于使用的特性而受到了广泛的关注;仿生微针在组织中具有持续的药物释放行为,其在软组织应用中具有的强大潜力,在经皮下给药、组织伤口愈合、长期体内药物传递和生物传感方面具有丰富的应用前景; 此案例作者基于PμSL技术,制备出具有倒刺结构的高粘附性仿生微针; 摩方3D打印系统打印的其它微针结构: 最小尖端直径:15μm,使用设备:nanoArch S140,分辨率:10μm,层厚20μm结尾: 以上,是超高精度3D打印在仿生领域的应用分享,除了上述介绍的具有代表性的仿生材料以外,还有许多其他仿生材料也在迅速发展,例如仿鲨鱼皮、仿蘑菇头、仿蜂巢、仿水母等;而摩方的超高精度3D打印技术,分辨率高达2μm,并能兼顾大幅面,目前还在进一步丰富打印材料库,如水凝胶材料,磁性功能材料等,将进更好地服务仿生微结构的加工和验证。官网:https://www.bmftec.cn/links/10

应用实例

2023.01.11

石河子大学王振华课题组《Water》:基于水-沙运动特性的分流对冲式滴灌灌水器抗堵性能优化

滴灌灌水器位于滴灌系统的最末级,其内部流道的尺寸通常介于0.5~1.2 mm之间,能够将管道中的有压水转变为点滴状水流实现节水灌溉。滴灌灌水器的水力性能决定了灌溉均匀性和灌溉质量。已有研究结果表明,改变灌水器内部流道结构可以显著提升灌水器的水力性能。然而,为了解决灌溉水资源短缺的问题,许多地区使用高含沙量的水源作为灌溉水源,滴灌灌水器堵塞的问题也随之而来。因此在提升滴灌灌水器水力性能的同时,还需对灌水器流道开展结构优化以提升滴灌灌水器的抗堵塞性能,进而提升滴灌系统的使用寿命。近期,石河子大学王振华教授团队提出了一种分流对冲式滴灌灌水器和基于水-沙运动特性的灌水器抗堵优化方案。该团队利用新型一体化打印技术(nanoArch S140,摩方精密)实现了滴灌灌水器流道试件的高精度3D打印,并开展了物理试验和数值模拟研究。该研究提出的灌水器抗堵优化方案在维持灌水器水力性能的前提下,能够使灌水器的抗堵塞性能提升60%。相关成果以“Anti-Clogging Performance Optimization for Shunt-Hedging Drip Irrigation Emitters Based on Water-Sand Motion Characteristics”为题发表在《Water》期刊上。图1. (a)分流对冲式流道结构参数及打印试件。(b)灌水器性能试验平台。(c)灌水器流量试验值和模拟值的误差曲线。分流对冲式流道的结构参数及打印试件如图1(a)所示,流道由8个“回”字形流道单元组成,每个流道单元宽2.6 mm,深0.8 mm。通过电子显微镜对试件进行测量,其打印精度达0.01 mm,满足试验要求。将灌水器试件置于图1(b)所示的试验平台上测定其流量,如图1(c)所示,对不同压力下的流量实测值进行拟合得到灌水器的流态指数为0.479,水力性能优良,流量实测值与流量模拟值的误差在1.29~3.21%之间,证明了本文数值模拟方法、结果及精度的准确性。图2. (a)分流对冲式流道内部流场分布。(b)不同粒径沙粒在流道中的运移轨迹及速度变化。(c)3g/L 的浑水浓度下流道堵塞实物图。图2(a)为通过数值模拟得到流道中深截面处的速度和压力分布云图。模拟结果表明,每个流道单元内的速度分布一致,定义导流件背部为漩涡区I,分流件背部为漩涡区Ⅱ,其余区域为主流区Ⅲ,其中水流对冲区为区域Ⅲ*。主流区Ⅲ的水流流速介于1.21~4.53 m/s之间,漩涡区I和Ⅱ中的水流流速介于0.11~1.21 m/s之间。0.05、0.10和0.15 mm沙粒的运动轨迹及速度如图2(b)所示,沙粒在漩涡区I和Ⅱ中的运移速度在0.06~1.10 m/s之间,沙粒容易发生沉积,相较而言,由直角边壁包围形成的漩涡区I不仅促使沙粒稳定沉积,还使沙粒在大漩涡的作用下互相粘结形成团聚体,造成灌水器堵塞的风险较高。这与浑水试验的结果一致,如图2(c)所示,沙粒在漩涡区Ⅰ中持续堆积,导致流道堵塞。图3. (a)不同粒径沙粒在流道中的跟随性变化。(b)沙粒-流道边壁-漩涡相互作用关系示意图。图4. (a)结构优化示意图。(b)优化后流道的速度分布及沙粒运动轨迹。(c)优化前(SHDIE1)、后(SHDIE2)分流对冲式灌水器的水力特性曲线。(d)优化前(SHDIE1)、后(SHDIE2)分流对冲式灌水器短周期抗堵塞试验结果。(e)3g/L 的浑水浓度下优化后流道堵塞实物图。进一步分析沙粒-流道边壁-漩涡区Ⅰ的相互作用关系,如图3(a)所示,沙粒与流道边壁的敏感区域发生碰撞会导致其运动方向突变并进入漩涡区Ⅰ沉积,这是造成流道堵塞的重要原因。通过统计沙粒与边壁的碰撞位置,确定出A、B、C三个壁面容易导致沙粒进入漩涡区沉积的敏感区域范围,分别为0≤LA≤0.58,0≤LB≤0.64和0≤LC≤0.90 mm。图3(b)显示了不同粒径沙粒沿流道运动时对水流的跟随性变化。沙粒粒径越大,速度幅值比η和速度相位差β的数值越小,跟随性也就越差,这表明粒径越大的沙粒与流道边壁的敏感区域碰撞后越容易进入漩涡区沉积。针对敏感区域范围开展结构优化,使沙粒顺畅通过所有流道单元以提升流道的抗堵塞性能。如图4(a)所示,采用直线几何的方法对阻挡沙粒运动的A面的敏感区域0≤LA≤0.58 mm进行切除,对B、C面敏感区域0≤LB≤0.64 mm和0≤LC≤0.90 mm构成的直角三角形空间所覆盖的低速漩涡区进行填充,得到优化后的分流对冲式流道。对优化后的分流对冲式流道及其灌水器再次开展数值模拟和清水、浑水物理试验,结果分别如图4(b)、(c)、(d)和(e)所示,优化后流道的主流区面积占比提升21%,沙粒的运动轨迹变得光滑有规律。清水试验下优化后流道的水力性能为0.486,仅下降1.46%;浑水试验下优化后流道在第24次灌水后发生堵塞,抗堵塞性能大幅提升60%。基于沙粒运动特性明确流道边壁敏感区域,进而开展的结构优化方案具备可行性。

应用实例

2023.01.10

超高精度3D打印在微流控研究领域的应用

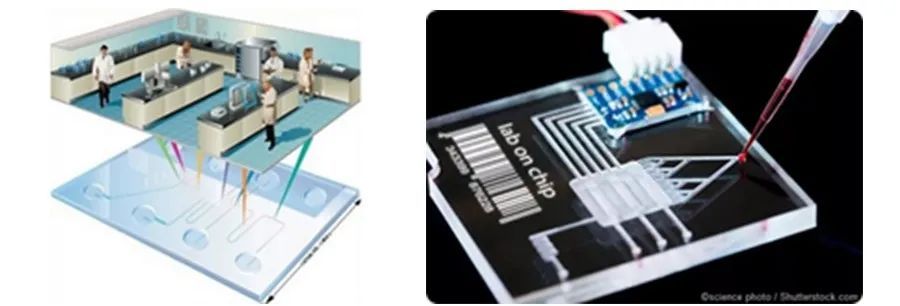

微流控(Microfluidics),是一种精确控制和操控微尺度流体,又称其为芯片实验室(Lab-on-a-Chip)或微流控芯片技术,是把生物、化学、医学分析过程的样品制备、反应、分离、检测等基本操作单元集成到一块微米尺度的芯片上,自动完成分析全过程。由于在生物、化学、医学等领域的巨大潜力,已经发展成为一个生物、化学、医学、流体、电子、材料、机械等学科交叉的崭新研究领域。由于微米级的结构,流体在微流控芯片中显示和产生了与宏观尺度不同的特殊性能,因此发展出独特的分析产生的性能。同时还有着体积轻巧、使用样品及试剂量少、能耗低,且反应速度快、可大量平行处理及可即用即弃等优点。 目前最普遍的微流控加工方式是基于SU-8光刻和PDMS翻模键合,首先采用SU-8光刻胶和常规光刻技术在硅基基底表面加工出具有微米精度、高深宽比的模具,然后将PDMS前体及其交联剂混合溶液浇注在此模具表面。经过升温固化处理、模具分离,制备出结构互补的弹性PDMS微流控结构芯片。该PDMS微流控结构芯片与玻璃基片经过一步可逆键合步骤,最终形成封装的微流控芯片。 PDMS的优点有:透光度高、荧光低;惰性好、生物兼容;易加工、成本低;防水透气、疏水;但是也有其缺点: (1)PDMS是热弹性聚合物材料,该类材料不适合于工业级注塑、封装工艺。手工加工的PDMS微流控芯片可靠性差; (2)PDMS微流控芯片批量加工成本高昂。随着3D打印技术的发展,采用3D打印制造微流控芯片越来越可行与方便。采用3D打印技术,可以显著简化微流控芯片的加工过程,在打印材料的选择上也非常灵活。3D打印微流控芯片有5个趋势,其一、从二维面芯片过渡到三维体芯片;其二、直接打印凝胶材质的微流控芯片;其三、针对微流控需要的3D打印工艺将会开发得到更多的重视;其四、基于打印工艺直接集成传感器及制动器到微流控芯片中;其五、基于3D打印的微流控芯片模块化组装,构成便携式POC系统。之前由于一些3D打印技术存在精度不够高,大部分在50~100μm精度,打印出来的通道不够小,打印通道的横截面粗糙,微通道透明度低等缺点,不适合用于微流体实验。制造体积更小、使用试剂量更少的微流控芯片的关键是需要一种具有非常高的打印分辨率的高精度3D打印机。深圳摩方以其专有的ProjectionMicro-Stereolithography(PμSL)工艺,是可以提供2 μm超高精度光固化3D打印技术解决方案的科技型企业,同时也开发了10μm和25μm高精度精度3D打印系统,支持打印高精度树脂、高强度树脂、耐高温树脂、柔性树脂、水凝胶、透明树脂、生物医疗树脂、韧性树脂和复合材料树脂。PμSL超高精度3D打印微通道极限加工能力测试PμSL超高精度3D打印微流控应用案例:岩心微流体阿联酋Khalifa University的T.J. Zhang教授和Hongxia Li博士,在知名期刊《Soft Matter》发表了一篇高质量文章“Imaging andCharacterizing Fluid Invasion in Micro-3D Printed PorousDevices with VariableSurface Wettability” 。研究人员在实验过程中使用微纳 3D打印设备,该设备具有2μm分辨率,50mm*50mm的加工幅面,加工微流控器件。这台设备来自深圳摩方材料公司,型号为nanoArch S130。基于微纳3D打印的微流控器件,结合多相流成像技术,研究微尺度多孔介质中的多相流动。 多孔微流控器件制造的工作流程如图(a)所示,第一步是对薄片图像或微CT扫描图像进行处理(红色部分),然后从处理后的图像中,选择一个区域并将其嵌入微模型设计中(蓝色部分),构建三维立体模型。第二步是使用切片软件将三维模型切成一系列图片,最后是通过2μm精度的微立体光固化3D打印机打印出微流控器件;(b)同一岩石模型在2μm和10μm两种不同打印精度下打印出的表面形貌;(c)打印的岩石模型(打印精度2μm)与微CT扫描图像(扫描精度8μm)的对比; 多孔介质中的流体渗透广泛存在于许多应用中,例如油气开采、二氧化碳封存,水处理等。流体渗透的动态过程会受到液体表面张力,多孔介质的表面润湿性,空隙拓扑结构以及其他参数的影响。在这项工作中,研究人员使用2μm精度的微立体光固化3D打印机打印出具有相似复杂孔喉特征的微模型。该模型的内部空隙结构来自于天然多孔介质(例如岩石)的薄片图像或微CT扫描图像。将不同的流体注入表面改性后的微模型中,我们可以借助于模型的高透明性直接在光学显微镜下观察和研究了在各种表面润湿性条件下的动态流体渗透行为。此外,我们还结合光学成像和数值模拟,系统地分析了残留液体分布,并揭示了四种不同类型的残留机制。 这项工作提供了一种新颖的方法,通过结合微尺度3D打印和多相流成像技术来研究多孔介质中的微尺度下的多相流动。 PμSL超高精度3D打印微流控应用案例:微型尖锐结构在声场激励下实现声流体芯片上非接触、损伤细胞搬运及三维旋转操作 北京航空航天大学机械工程及自动化学院的冯林教授课题组学生宋斌博士在国际期刊《Biomicrofluidics》发表了一篇高质量文章“On-chiprotational manipulation of microbeads and oocytes using acoustic microstreaminggenerated by oscillating asymmetrical microstructures”。研究人员在实验过程中使用了深圳摩方材料科技有限公司微尺度3D打印设备S140,该设备具有10um精度的分辨率,94*52*45mm大小的三维加工尺寸。基于该设备加工了尖锐侧边和尖锐底面微结构,通过PDMS二次倒模并与玻璃基底键合形成声流体芯片。该声流体芯片通过声波激励压电换能器振动,从而带动芯片内微结构振动在其周围产生局部微声流,最终实现卵细胞的三维旋转。该研究在细胞三维观测、细胞分析及细胞微手术方面有重大研究意义。 声流体芯片制备工艺如上图所示,先通过深圳摩方(BMF)10μm精度的微立体光固化3D打印机S140打印出微米级别的尖锐侧边和尖锐底面微结构(最小尖端20°),再倒模出纯PDMS模具,然后经表面处理之后二次倒模获得的PDMS尖锐侧边和尖锐底面微结构。最后把PDMS二次倒模的结构与玻璃基底键合形成声流体芯片。 本研究声流体芯片的实验操作系统如上图a所示,主要观测系统和驱动系统两部分组成。上图b展示了声流体芯片的概念图,由受正弦信号激励的压电换能器振动,带动尖锐侧边和尖锐底面微结构振动,从而在相应的微结构周围产生微漩涡(如上图c所示)。在由微漩涡产生的扭矩作用下,最终实现了细胞的三维旋转。对应的微流道及微结构尺寸如上图d-f所示。 细胞三维旋转作为一项基本的细胞微手术技术,在单细胞分析等领域有着重大科学意义和工程意义。本文提出了一种基于声波驱动微结构振动诱产生微声流以实现细胞搬运及三维旋转的简单有效的方法。细胞旋转的方向和转速均可以通过施加不同频率和电压来实现。本研究以单细胞为操作对象,以微流控芯片为手段,以高通量全自动化多功能微操作为目标,为促进我国在微操作技术领域的发展以及生物医学工程交叉学科的革新,进一步为加强我国微纳制造水平提供系统性方法。 深圳摩方PμSL技术在超高精度、高效率加工方面有突出的优势,同时这一3D打印技术已被工业界和学术界广泛应用于复杂三维微流控芯片和微通道器件加工,在多个知名刊物发表成果。官网:https://www.bmftec.cn/links/10

参数原理

2023.01.06

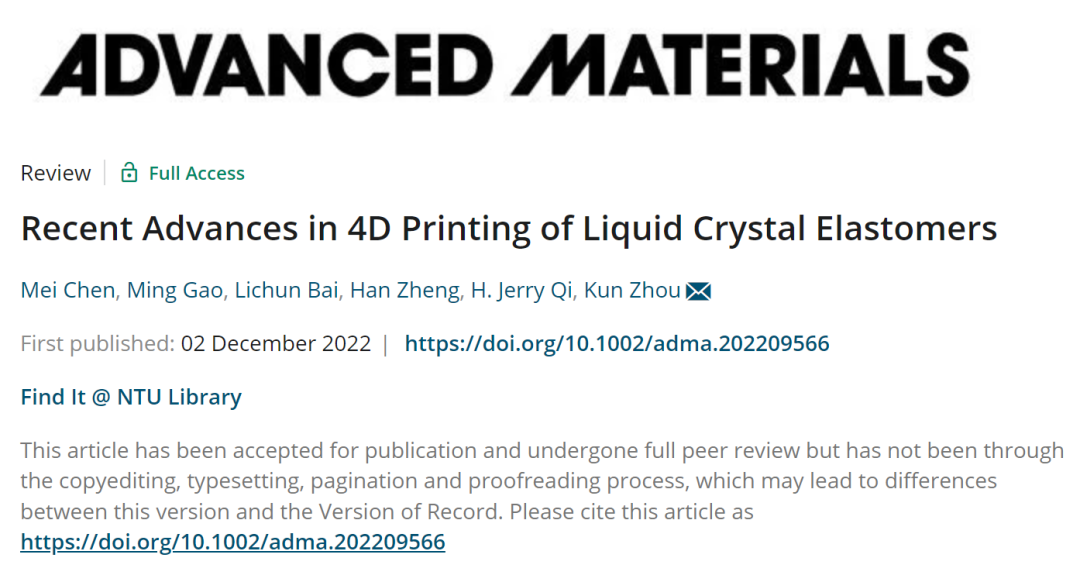

新加坡南洋理工大学周琨教授团队综述:4D打印液晶弹性体研究进展

液晶弹性体(Liquid crystal elastomers, LCEs)因其在响应各种外部刺激时具有较大的、可逆的和各向异性的形状变化而受到广泛关注,在智能机器人、生物医学、电子学、光学和能源领域显示出巨大的应用潜力。LCEs是一种轻度交联的聚合物网络,兼具聚合物网络的软弹性和介晶基元的各向异性,其各向异性的刺激响应行为强烈地依赖于其介晶基元的取向排列。为了充分发挥LCEs的刺激响应特性,在交联LCEs之前实现介晶基元的单畴(Monodomain)取向排列以及对其单畴排列进行编程是至关重要的。近年来,4D打印技术的出现为LCEs的设计和制造开启了新的大门。相比于传统的制备技术,4D打印技术能够同时对介晶基元的排列和几何形状进行编程,为制造具有理想的刺激响应特性的LCEs提供了更多的可能性和更高的可行性。新加坡南洋理工大学周琨教授团队最近在《Advanced Materials》期刊上发表题为“Recent Advances in 4D Printing of Liquid Crystal Elastomers”的综述文章。本论文综述了4D打印LCEs的最新进展,重点包括LCEs的刺激响应机理、各类4D打印技术的工作机制和4D打印LCEs的功能性应用(图1),并对该领域的当前挑战和未来展望进行了详尽评述。图1. 适用于LCEs的4D打印技术、LCEs的刺激响应模式以及4D打印LCEs的功能化应用概述4D打印特指对智能材料的3D打印制造。相较于传统的3D打印,4D打印增加了“时间”这一维度,它使得所打印物体的物理特性(例如形状、颜色、尺寸等)能够响应外界刺激(诸如温度、光、有机溶剂、湿度等)。得益于LCEs前驱体材料和4D打印工艺的高度兼容性,墨水直写技术(Direct Ink Writing, DIW)、双光子激光直写技术(Direct Laser Writing by Two Photon Polymerization, DLW-TPP)和数字光处理技术(Digital Light Processing, DLP)这三种打印技术已广泛地应用于制造LCEs。DIW是一种挤出式的打印技术,也是目前最广泛地用于制造毫米级厚度LCEs的打印技术。研究表明,相比于传统制备技术以及其他4D打印技术,DIW技术最突出的优势是粘弹性的LCE墨水在挤出和书写过程中受到持续的剪切力和牵引力,使得LCEs的介晶基元能够随着打印路径直接被取向(图2)。也就是说,对打印路径的设计,不仅可以实现对LCEs的3D几何结构的编程,还可实现对介晶基元取向的编程。如图3所示,多种兼具可编程的刺激响应性和复杂结构的3D LCEs已通过DIW技术实现。其次,逐层打印的方式使得DIW技术能够很容易实现毫米级厚度LCE的制备,所打印的LCE器件能够达到更大的制动能力和能量耗散能力。此外,简单、灵活的DIW工艺制程使得所打印的LCEs能够很好地与其他材料(智能或非智能材料)进行整合,从而实现多功能协同。图2. DIW打印LCEs图3. DIW打印的LCE制动器DLW-TPP和DLP都属于立体光固化技术(Vat Polymerization, VP),分别利用激光和紫外光对可聚合的LCE前驱体树脂进行固化成型。相比于挤出型的DIW,VP型的DLW-TPP和DLP具有更高的打印分辨率,适用于制备微米级甚至亚微米级的LCE器件,以及更加复杂的几何结构。不同于DIW的剪切诱导取向,DLW-TPP和DLP中需要整合其他的取向手段实现对介晶基元的取向控制。DLW-TPP通常采用表面诱导取向的方法实现对介晶基元的取向调控(图4)。DLW-TPP具备亚微米级的超高分辨率,适用于制备微型的高分辨率LCE器件。这种微型LCE器件在微流控和微机器人系统等微观领域具有巨大的应用潜力(图5)。图4. DLW-TPP打印LCEs图5. DLW-TPP打印的LCE微制动器相比于逐点打印的DLW-TPP,逐层打印的DLP技术具有更快的打印速度(图6),在4D打印LCEs领域引起了越来越多的关注。值得关注的是,传统的DLP工艺制程无法实现介晶基元的取向,所得到的LCEs不具备刺激响应能力。近年来,多种新型的取向方法已被引入到DLP打印LCEs中,成功地实现了介晶基元的取向并制备了兼具高分辨率和复杂几何结构的功能性LCE器件(图7),进一步推动了LCEs的发展。图6. DLP打印LCEs图7. DLP打印的LCE器件至今,基于LCE的智能材料已获得越来越多的关注,并通过采用4D打印技术实现了快速发展。作者相信,随着材料工程和制造技术的进步,4D打印技术将为兼具可编程的刺激响应特性和理想的几何形状的新型LCE器件带来更多的可能性。该论文第一作者为新加坡南洋理工大学博士后研究员陈梅博士,通讯作者为新加坡南洋理工大学的周琨教授。文章合著者包括南洋理工大学博士生高铭,博士生郑汉,中南大学白利春教授和佐治亚理工大学齐航教授。周琨教授课题组依托于惠普-南洋理工大学数字制造联合实验室和新加坡3D打印中心,主要研究粉末床熔融、材料挤出成型、立体光固化、定向能量沉积等先进增材制造技术,包括功能聚合物复合材料及高性能新金属材料研发、先进结构设计和多尺度模拟仿真、增材制造零件宏微观力学性能表征及其应用等。原文链接:https://doi.org/10.1002/adma.202209566来源:高分子科学前沿官网:https://www.bmftec.cn/links/10

应用实例

2023.01.04

高精密3D打印将成为未来医疗创新领域的发展趋势

2020.2, 11至13日,位于美国加利福尼亚州安纳海姆市的西部医疗展(MD&M West 2020)正在火热的进行中,该展自1985年开始举办,每年共举办4场,是世界上最大的医疗器械博览会之一。本次展会有2137家展商参展,其中就有116家3D打印展商,参展商的数量反映了越来越多的医疗产品,在使用3D打印这一新兴的技术。深圳摩方材料科技作为精密3D打印技术的先行企业,在本次展会上得到了众多医疗行业专家学者的关注。相对CNC和注塑等传统的快速成型技术,3D打印技术具备加工成本低、交期快、可定制化、一体成型免装配等特点,可缩短医疗产品研发周期,降低产品早期开发的投入,加速产品迭代和快速上市。特别是在精密医疗器械领域,许多产品更加微型化和集成化,工程师的设计很多时候已经逼近传统加工的极限,例如微型内窥镜、眼液导流钉、生物支架、微流控芯片等领域,高精密3D打印很好的解决了这一需求。 “精密、微小的器械是未来增材制造的重点之一,摩方凭借着其高精密3D打印技术,将引领未来的医疗创新市场!”摩方全球CEO John Kawola在展会现场接受记者采访时表示。摩方在此次展会展出的nanoArch® P140高精密3D打印机,其特点在打印光学精度高达10μm,并拥有10-40μm的超低打印层厚,加工公差可达±25μm。同时,相比传统制造工艺需要4-6周左右交期的产品,该设备最快一天即可交付客户所需的样件,目前这款设备可适配多种打印材料,高强度高精度树脂材料GR、耐高温树脂材料HTL、生物树脂材料BIO、水凝胶等。另外,摩方公司也对医疗行业提供精密加工服务,2019年已服务大量医疗行业用户,包括GE医疗等知名企业。(BMF nanoArch® P140打印系统) 官网:https://www.bmftec.cn/links/10

应用实例

2023.01.03

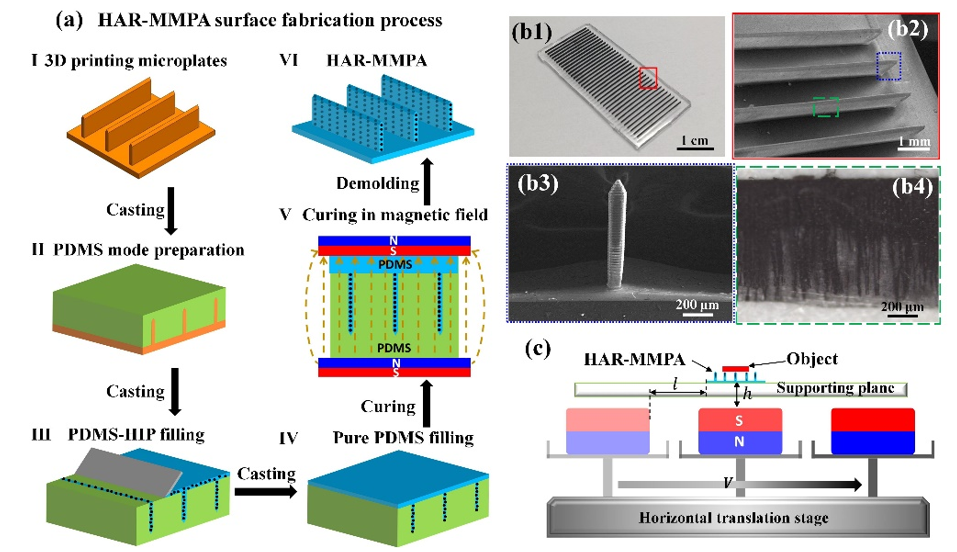

香港城大:混合驱动软连续体机器人实现大转角和高精度操作

对于生物医学领域的多个应用场景(心血管手术、支气管手术等),小型软连续体机器人都展现了其巨大的应用潜力(图1a)。然而,现有的连续体机器人却在驱动选择方面经历相应的瓶颈期,其难以同时拥有小尺寸、柔顺驱动、大转角以及高精度操作等特性,因而在一定程度上限制了其在体内某些狭长受限环境下的广泛应用。而传统的加工制造方法不能很好的实现驱动方式综合性能的改善。近日,香港城市大学生物医学工程系申亚京教授带领的研究团队开发了一款毫米级的软连续体机器人(图1),其在线控和磁场的混合驱动模式下同时拥有大转角和高精度操作能力。为了实现毫米级外形尺寸的混合驱动,该团队基于摩方精密(BMF)超高精度光固化3D打印机nanoArch P140打印出超薄的镂空型机器人骨架(长度30mm,外径3.0mm,壁厚300μm),并在薄壁上形成150μm的贯穿孔用于腱索的布置。此外,该团队通过在机器人骨架外表面涂覆铁磁弹性体薄层(100~150μm)来获得磁响应性能。所提出的混合驱动软连续体机器人能实现约100°的大角度导向以及高精度(静定位精度低至2μm,动态跟踪精度低至10μm)的微操作。该成果以“Millimeter-scale Soft ContinuumRobot for Large Angle and High Precision Manipulation by Hybrid Actuation”为题发表在Advanced Intelligent Systems上。https://doi.org/10.1002/aisy.202000189在该工作中,所研发的毫米级软连续体机器人整体示意如图1所示。图一b左上角展现了机器人在目标区域—狭长受限环境内的导向能力。其中,线控功能由两对拮抗型腱索的拉紧/放松策略来实现,而磁驱性能则来自于弹性表皮中定向排列的铁磁颗粒在外加磁场中受力/力矩导致的偏转。在微尺度3D打印技术的加持下,该连续体机器人拥有较大的中空腔体,这一特性为后续多种微创手术器械的携带创造了条件。图1. 毫米尺度软连续体机器人整体示意图。先使用摩方精密(BMF)nanoArch P140打印出超薄的镂空型机器人骨架(长度30mm,外径3.0mm,壁厚300μm),并在薄壁上形成150μm的贯穿孔用于腱索的布置;再通过在机器人骨架外表面涂覆铁磁弹性体薄层(100~150μm)来获得磁响应性能。该混合驱动机器人的大转角导向能力及高精度操作性能验证如图2所示。线驱模式下,软连续体机器人成功在具有多个三维分叉的狭长受限管道内实现了导向行进(如图2a,b)。而在外加磁场的驱动下,该机器人展现了极好的动态跟踪效果(如图2c,d)。图2. 大转角导向能力及高精度操作性能验证受益于线驱模式的大转角导向以及较好的抵抗外力的能力,该软连续体机器人能够在狭窄血管模型中实现病理区域的搜寻(如图3a)。将所携带的微创手术工具递送至前端之后(图3b),该机器人可在外磁场的驱动下实现高精度的微操作(图3c),并进一步完成例如微注射和微切除(图3d)等工作。此外,磁驱模式下,所研发的毫米级软连续体机器人通过携带鼻咽拭子展现了鼻咽采样的现实功能(如图3e,f),其为当前新冠疫情的采样检测提供了新的思路。图3. 生物医学应用场景总而言之,该工作中所提出的结合了微尺度3D打印技术而得到的毫米级软连续体机器人同时具备小尺寸、柔顺驱动、大转角、高精度等特性,其在狭长受限环境下展现了优异的运动操作性能。与此同时,此项工作也为连续体机器人的小型化设计提供了一种新的方法,并将在生物医学工程领域展现更大的应用潜力。

应用实例

2022.12.27

南航姬科举课题组:兼具排汗透气与黏附的仿生健康监测电极

生物电信号是人体最基本的生理信号之一,通过对生物电信号的监测可以对多种生理疾病进行诊断和预防。随着微电子科技的不断发展,越来越多的医疗科技选择使用电极贴片与诊断设备集成,以实现实时监测人体健康状况的医疗保健系统。监测系统对于突发性强、致命性高的心脑血管疾病有着显著的预防作用。生物电监测电极作为系统硬件的重要组成单元,直接与人体接触采集生物电信号,是生物电传感系统的基础部件。常见的是银-氯化银(Ag/AgCl)凝胶电极,但由于凝胶或粘合剂会对皮肤产生刺激,很难用来长期监测生物电信号。为了实现长效与皮肤接触监测的功能,生物相容性良好的干电极技术近年来得到了一定的发展。然而,由于皮肤的弹性、粗糙质地,附加汗水,油脂、皮屑和毛发等表面特性,干电极技术在皮肤附着力、接触阻抗、透气性等创新优化方面仍面临较大挑战。图1典型具有足端附着能力的生物结构与功能实现策略由于自然环境下目标附着表面的复杂多样性,依靠单一的黏附机制往往不足以提供生物体稳定的附着和快速的运动的能力。几乎所有具有全空间运动能力的生物,均拥有两种及以上的界面附着策略,且生物体型越大,越需要多种附着方式协同作用来提升界面附着力以平衡自重。生物高鲁棒性的附着调控特性依赖于生物脚爪精细的跨尺度附着结构,以及附着结构所呈现的机制之间的协同作用。 图2兼具排汗透气与皮肤黏附的仿生电极设计本研究介绍了一种兼具排汗透气性和多机制附着性能的健康监测电极贴片。贴片的排汗透气功能采用锥形通孔与蜂窝状微沟槽集成设计来实现,锥形通孔产生的拉普拉斯液相压差和微沟槽的毛细力协同实现了汗液的自驱导流作用;Ag/Ni微针阵列和PDMS-t粘附材料的多机制附着一定程度上保障了电极贴片与皮肤接触的力学稳定性,其中,Ag/Ni微针阵列通过高度控制,形成与皮肤角质层的接触,在保障安全性的前提下,实现了生物电信号采集通道的可靠性。 图3 仿生监测电极排汗透气通道结构形貌及其单向自驱导效果图 图4 仿生电极贴片切向摩擦力和法向黏附力量化测试实验 图5 仿生电极贴片心电监测性能及其与皮肤接触的生物相容性评价仿生电极的皮肤界面阻抗测试显示,在100Hz以下,仿生电极的接触阻抗低于标准Ag/AgCl凝胶电极,在监测志愿者的EMG和ECG生物电信号应用中,仿生电极展示出了较好的静态和动态采集性能。这主要归因于微针阵列与皮肤高阻抗角质层形成机械锁合,与通孔阵列柔性聚合物黏附接触协同作用,增强了仿生电极与皮肤表面的附着力,减少了运动伪影。同时,仿生电极设计中汗液的自驱导流结构保障了皮肤排汗透气的需求,具有良好的皮肤接触生物相容性,为实现长效的健康监测提供了新思路和新途径。本研究工作是建立在前期微针摩擦与树蛙湿黏附协同的仿生电极(Advanced materials interfaces, 2022, 2200532,封底论文)研究基础之上,着重探究了仿生电极自主排汗透气方面功能实现方法。相关研究成果以题为“Biomimetic Patch with Wicking-Breathable and Multi-mechanism Adhesion for Bioelectrical Signal Monitoring”发表于期刊《ACS Applied Materials & Interfaces》。论文第一作者为南京航空航天大学机电学院硕士研究生张迁,论文通讯作者为姬科举副研究员,南京航空航天大学为第一完成单位。本研究工作得到了国家自然科学基金、南京市医学科技发展基金、江苏省仿生功能材料重点实验室基金等项目的资助。论文链接: https://doi.org/10.1021/acsami.2c13984来源:高分子科技官网:https://www.bmftec.cn/links/10

参数原理

2022.12.27

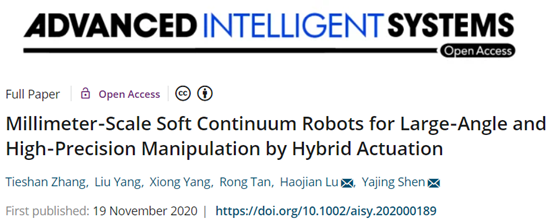

中科院沈阳自动化所刘连庆研究员:利用气泡作为微型机器人实现

工业机器人已被广泛应用于制造和组装,但是在微观尺度上,大多数组装技术只能将微模块简单的排列在一起,很难将其装配在一起形成一个不易分散的实体。近日,中国科学院沈阳自动化研究所刘连庆研究员领导的微纳米机器人课题组利用激光产生和控制的气泡作为微型机器人,将不同形状和功能的微小零件装配在一起。这些微小零件是通过PμSL 3D打印技术(摩方精密,nanoArch S130)制备而成。在这项研究中,表面气泡充当芯片上的微型机器人。这些微型机器人可以移动、固定、抬起和放下微型零件,并将它们集成在一起,形成紧密连接的实体。以燕尾形零件的装配过程为例(图1),气泡机器人首先将带有榫舌的微型零件抬起,而后另一个移动微气泡机器人将带有卯眼的微型零件移动至指定的位置,原先的微气泡在激光关闭后缓慢消失从而使得榫舌结构插入卯眼中。用此方法装配的微型零件可以作为一个整体运动而不会分离。类似地,将不同类型的零件整体组装可以得到不同的结构,例如齿轮、蛇形链条和车辆,然后由气泡微型机器人驱动它们以执行不同形式的运动。这种组装技术既简单又有效,有望在微操作、模块化组装和组织工程中发挥重要作用。该工作以“Integrated Assembly and Flexible Movement of Microparts Using Multifunctional Bubble Microrobots”为题发表在ACS Applied Materials & Interfaces上。https://doi.org/10.1021/acsami.0c17518图1. 装配过程和实验系统示意图。A) 燕尾形零件的装配过程。B) 系统的示意图。 当激光照射在非晶硅表面时,由于光热效应,在固液界面处会产生一个气泡,并可在激光的控制下进行移动。当气泡产生在微模块的底部时,气泡可将微模块抬起。本研究利用气泡产生过程快而溶解过程慢的特点,先控制一个气泡将微零件抬起,然后利用第二个气泡移动另一个微零件。当第一个气泡缓慢消失时,第一个零件缓慢落下,两个微零件能够装配在一起。利用气泡对微零件的三维操作能力,将二维组装变为三维装配。利用不同形状的微零件,可以得到齿轮(图2)、链条(图3)和小车(图4)等不同的结构,这些结构在气泡的驱动下可以进行多种灵活的运动。图2. 齿轮结构的装配过程及运动 图3. 链条结构的装配过程及运动图4. 小车结构的装配过程及运动 总而言之,该研究利用微小气泡作为机器人,对微零件进行抬起、移动、固定等操作,并利用气泡机器人的三维操作能力,将多个零件装配成整体,提供了一种新的微尺度操作和装配技术。(以上相关介绍内容由中科院沈阳自动化所微纳米机器人课题组代利国博士提供)上述研究工作涉及的PμSL微尺度3D打印技术由摩方精密提供,因此摩方公司就这一创新型成果对中科院沈阳自动化所微纳米机器人课题组进行了更进一步的补充访谈,以下为部分内容:1、BMF:请问利用气泡作为微型机器人来操纵微型零件有哪些优势?潜在的应用有哪些?代博士:气泡作为微型机器人,可以对单个的零件进行多种形式的操作,特别是可以控制微模块的三维姿态,这是其相比于其他微纳操作技术的优势。其可以用于操作细胞、颗粒和微模块等,在生物医学、组织工程等领域都有应用前景。2、BMF:请问在这次研究中,为什么采用微尺度3D打印的制备方式?代博士:我们设计的零件包含各式各样的微米尺度接头,比如燕尾形的榫舌和卯眼等,其中最小细节尺寸30μm,并且这些结构有尺寸配合的要求。摩方公司的3D打印技术可以很好的满足我们的要求,尺寸和形状都可以按照设计进行灵活加工,误差也在可控范围内。此外,面投影光刻3D打印技术可以批量化快速制作零件,有助于实验的顺利完成。—— E N D ——

应用实例

2022.12.26

西湖大学周南嘉/陶亮合作《Nature Electronics》:3D打印软水凝胶电子器件!

近年来开发了许多用于医疗保健的软性电子设备,它们提供了包括生物信号检测、健康监测、神经刺激、脑机接口等一系列的功能。为了实现可伸展性,电路和互连是通过将刚性导电材料图案化为蛇形几何形状或使用内在可伸展的导体。然而,弹性体和生物组织的力学和化学特性不匹配的情况不可避免地存在,这可能导致免疫反应,损害电子产品的功能。基于水凝胶的电子器件可以与生物组织有内在的相似性,在生物医学应用中具有潜在的用途。理想情况下,这种水凝胶电子器件应该提供可定制的三维电路,但用现有的材料和制造方法制作封装在水凝胶基质中的复杂三维电路是具有挑战性的。鉴于此,西湖大学周南嘉、陶亮团队报告了使用基于可固化水凝胶的支撑基质和可拉伸银水凝胶墨水的水凝胶电子器件的三维打印。支撑基质具有屈服应力流体行为,因此移动打印机喷嘴产生的剪切力会产生暂时的流体状状态,从而可以在银水凝胶墨水电路和电子元件的基质中准确放置。印刷后,整个矩阵和嵌入式电路可以在 60°C 下固化,形成柔软(杨氏模量小于 5 kPa)和可拉伸(伸长率约为 18)的单片水凝胶电子器件,而导电油墨表现出约1.4×103 S cm-1。研究人员进一步使用该三维打印方法来创建应变传感器、电感器和生物电极。相关研究成果以题为“Three-dimensional printing of soft hydrogel electronics”发表在最新一期《Nature Electronics》上。本文第一作者为西湖大学Hui Yue 与Yao Yuan 。【EM3DP的材料设计】作者通过利用海藻酸盐-PAM双网络水凝胶的正交交联机制开发了一种可固化的水凝胶基质:海藻酸盐链与Ca2+形成离子交联,而PAM网络是由丙烯酰胺和交联剂通过自由基聚合共价交联形成的(图1a)。然后将这种离子交联的凝胶粉碎、过滤和脱气,以产生平均直径约为20μm的透明的水凝胶微粒,并表现出屈服应力流体行为;并将它作为EM3DP的支持基质(图1b)。接下来作者通过将准备好的支撑基质凝胶与5μm大小的Ag薄片以及甘油和水溶性聚合物(例如聚乙烯吡咯烷酮)混合来开发导电油墨(图1a),EM3DP在定制的直接墨水书写平台上进行(图1b)。印刷后,水凝胶在60°C下加热以触发PAM的自由基聚合,固化整个基质和嵌入式电路(图1c(i),(ii)),Ag薄片在水凝胶中形成渗透通道,在墨水和基质之间没有观察到明显的接缝(图1c(iii),(iv))。如图1d所示,固化后的嵌入电路的水凝胶可以承受较大程度的拉伸和扭曲,一旦应力消除,可以完全恢复到原来的形状。图1e进一步证明EM3DP在制造自由形式3D结构方面的能力。图 1. 通过 EM3DP 制造水凝胶电子器件【基质和导电油墨的流变特性】在固定的交联剂/单体质量比下,无论藻酸盐含量如何,所有支撑基质都表现出剪切稀化行为(图2a),并且它们的粘度、储能模量(G')和损耗模量(G”)随着藻酸盐含量从0.99%上升到2.31%(图2b)。藻酸盐含量为0.99%的基质像液体一样流动,而藻酸盐含量为1.65%和2.31%的基质表现为凝胶(图2c)。考虑到其中间的流变特性,使用藻酸盐含量为1.65%的基质凝胶来制备导电油墨。将Ag薄片添加到基质凝胶中会增加其粘度(图2d)),表明Ag薄片既充当导电填料又充当流变改性剂。与原始基质凝胶相比,1.5×Ag墨水(Ag/水凝胶质量比=1.5)显示出大约十倍的粘度增加,而其剪切稀化行为保持不变。随着Ag/水凝胶质量比从0增加到1.5,墨水的G'和G”值也显示出大幅增加(图2e)。作者通过优化打印参数,包括压力和喷嘴移动速度,可以精确控制打印出的墨丝宽度与喷嘴内径一致(图2f),并且所有灯丝都呈现出近乎圆形的横截面。打印的长丝在热固化过程中没有表现出明显的形状变化或起泡。图 2. 支撑基质和导电油墨的流变特性【固化水凝胶基质的机械性能】图3a、b比较了通过传统的一锅法(非粉碎)和本文方法(粉碎)制备的藻酸盐-PAM水凝胶在固定交联剂/单体质量比和不同藻酸盐含量下的拉伸应力-应变曲线。随着藻酸盐含量从0.99%增加到2.31%,未粉碎和粉碎水凝胶的拉伸杨氏模量分别从5.35增加到7.69kPa和从2.80增加到3.71kPa(图3c)。在固定的藻酸盐含量(1.65%)下,将水凝胶的交联剂/单体质量比从0.016%提高到0.082%会导致拉伸杨氏模量从3.05略微增加到3.30kPa,但λ从11.3大幅提高到19.5(图3e、f)。图 3. 固化水凝胶基质的拉伸机械性能【导电油墨的电性能】作者制备了具有随机和分离分布的Ag薄片的Ag-水凝胶复合材料。具有随机分散的Ag薄片的复合材料未能形成相互连接的导电通路(图4a)。相反,在分离的复合材料中,Ag薄片在水凝胶域之间的边界处密集堆积并彼此紧密接触(图4a(右红线))。结果,随着Ag/水凝胶质量比分别从0增加到0.5、1.0和1.5,分离的Ag-水凝胶复合材料的电导率从1.5×10–3增加到2.1×101、4.0×102和1.4×103 S cm–1(图4b)。在相同的Ag/水凝胶质量比(0.5、1.0和1.5)下,具有随机分布的Ag薄片的Ag-水凝胶复合材料的电导率分别仅为6.9×10–3、6.9×101和3.4×102 S cm–1。作者接下来表征了Ag-水凝胶复合材料在拉伸应变下的电性能(图4c)。作者使用0.5×Ag、1.0×Ag和1.5×Ag的油墨印刷了线宽为250μm、长度为18mm的线性水凝胶电阻,显示初始电阻(R0)分别为246.5、10.9和3.7 Ω(图4d)。在慢速(5mm/s)循环拉伸试验(300%的应变)下,1.5×Ag电阻的R/R0值在前50个循环中从2.7略微增加到3.1,但之后保持稳定(图4e)。打印的气动执行器可以通过测量曲率传感器的R/R0变化来检测(图4g,f)。图 4. Ag-水凝胶导电油墨和印刷的可拉伸水凝胶电子器件的电特性【功能性水凝胶电子产品的制造及生物医学应用】为了说明EM3DP技术的多功能性,作者制造了一系列不同的水凝胶电子设备:电阻传感器、配备曲率传感器的执行器、电感器和生物医学电极。印刷设备表现出出色的机械稳定性和电气性能(图5a-f),以及与外部环境(如商业组件、设备引线和生物组织)的简单和保形接口(图6a-k)。与现有的水凝胶电子产品制造方法相比,本文的材料和制造方法可提供高精度、可设计性和自动化。因此,该方法应该为用于诊断和治疗设备的柔软、可定制的3D水凝胶电子设备开辟新的设计可能性。图 5. 功能性水凝胶电子器件的制造图 6. 3D 打印全水凝胶电极的生物医学应用【小结】作者报告了使用可固化的基于水凝胶的支撑基质和导电银(Ag)水凝胶墨水的水凝胶电子的EM3DP。颗粒状的离子交联水凝胶表现出一种屈服应力的流体行为,使其能够适应具有高导电性(1.4×103 Scm-1)和伸展性的导电油墨的沉积。当喷嘴产生的剪切应力大于屈服应力时,3D打印机喷嘴的运动会使水凝胶基质过渡到暂时的流体状态,然后再返回到固体状态。打印后,基质和墨水可以通过激活共价交联机制而固化在一起,从而形成柔软(杨氏模量,。作者使用3D打印方法来创建一系列基于水凝胶的电子设备,包括应变传感器、配备曲率传感器的执行器、电感和生物医学电极。发光二极管(LED)和射频识别(RFID)芯片等电子元件也可以通过自动混合打印工艺轻易地纳入电路中,以扩大打印设备和电路的功能。来源:高分子科学前沿

应用实例

2022.12.26

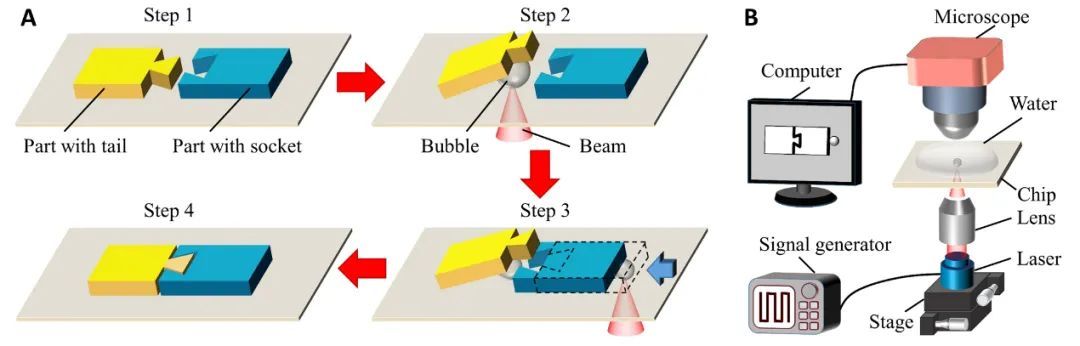

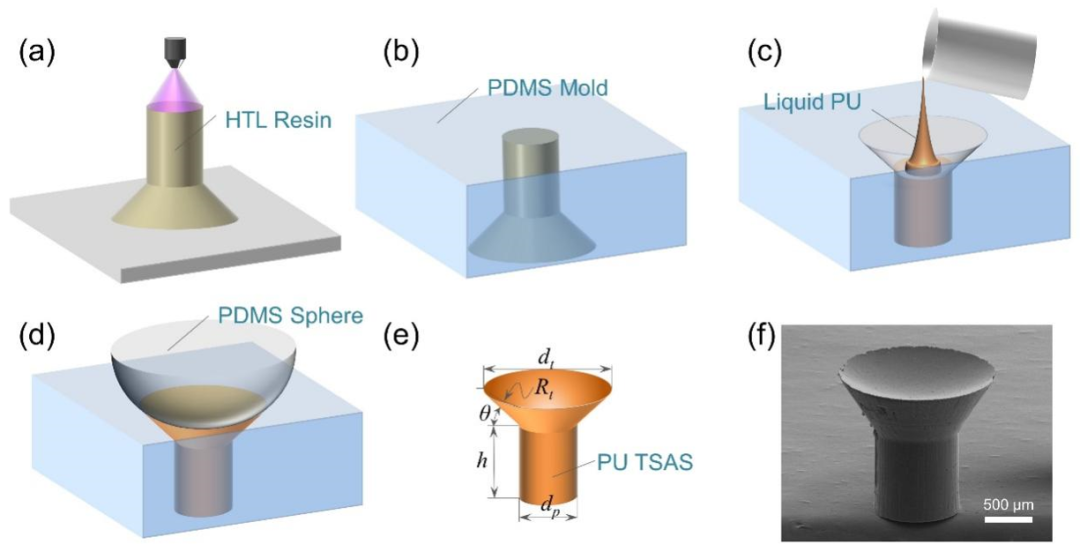

用于毫米尺度3D物体操纵的喇叭状粘附结构

对于毫米尺度3D物体的操纵技术在电子转印、精密装配、微机电系统等领域具有重要的应用前景。传统的基于机械夹持的抓取方案(如镊子等)需要针对不同特征的物体进行专门的设计和定制。例如,普通的尖头镊子难以夹持球体,需要在镊子末端设计专门的环形结构,并且具有环形结构的镊子无法夹持直径小于环形的球体。此外,对于平放在基底表面上的薄片状脆性物体(如硅片等)来说,因其无特殊的可夹持特征,使用镊子等工具难以将其从基底表面夹持住。目前,对于毫米尺度的不同形状和尺寸的3D物体进行可控抓取操纵的通用性技术方案仍然面临挑战。近日,清华大学机械工程系摩擦学国家重点实验室的田煜教授课题组提出了一种毫米尺度的喇叭状可控粘附结构及其力学调控方法。喇叭状粘附结构由面投影微立体光刻技术(nanoArch S130,摩方精密)和多步浇铸的工艺方案制备而成,对于多种曲率表面具有良好的自适应接触性能。喇叭状可控粘附结构能够通过接触界面的范德华力作用和负压作用达到~80 kPa的粘附强度,通过外力调控屈曲失稳与基底表面主动脱附,从而实现对于多种三维物体的可控抓取和操纵。该项研究成果以“Trumpet-shaped controllable adhesive structure for manipulation of millimeter-sized objects”为题发表在国际知名期刊《Smart Materials and Structures》上。该研究工作由清华大学机械工程系摩擦学国家重点实验室的博士生李小松完成。原文链接:https://iopscience.iop.org/article/10.1088/1361-665X/ac262f图1 喇叭状可控粘附结构制备工艺流程图。(a)由面投影微立体光刻技术直接制备得到的蘑菇状结构;(b)通过浇铸得到阴模模具;(c)阴模模具浇铸PU并脱泡;(d)将PDMS球面按压模具得到凹面结构;(e)脱模后的喇叭状结构(dp = 1 mm, h = 1 mm, dt = 1.8 mm, θ =60º);(f)喇叭状结构的扫描电镜照片。图2 喇叭状粘附结构的粘附性能典型测试力曲线和对应的接触状态演化规律。(a)附着测试模式和(b)脱附测试模式对应的典型法向力测试曲线;(c)附着测试模式和(d)脱附测试模式对应的接触界面状态演化过程;(e)附着测试模式下喇叭状粘附结构的粘附力和预载荷之间的关系;(f)脱附测试模式下喇叭状粘附结构的粘附力和剪切距离的关系。图3 基于内聚力模型的喇叭状可控结构的有限元仿真与界面法向应力演化规律机理。(a)接触-脱附测试过程;(b)接触-卸载-剪切测试过程;(c)接触-卸载-扭转过程中喇叭状粘附结构的变形行为;(d)附着测试过程和(e)脱附测试过程中接触界面法向应力的演化规律,其中紫色的箭头表示法向应力分布的变化方向。图4 喇叭状可控粘附结构对不同大小、不同形状、不同质量、不同材质物体的操纵效果。(a)集成喇叭状粘附结构的操作器;(b)喇叭状粘附结构抓取、转移和释放物体的典型操作步骤;喇叭状粘附结构用于转移多种毫米尺度(c)平面物体和(d)曲面物体的展示;(e)喇叭状粘附结构用于操纵LED灯珠完成THU字样柔性电路装配的展示;(f)喇叭状粘附结构用于水下环境操纵曲面物体的展示。

应用实例

2022.12.22

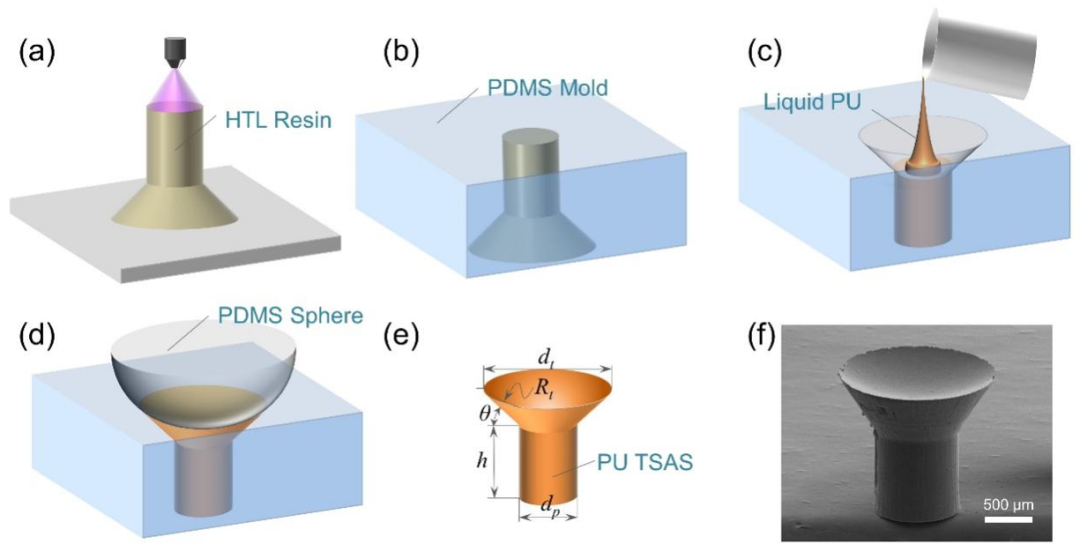

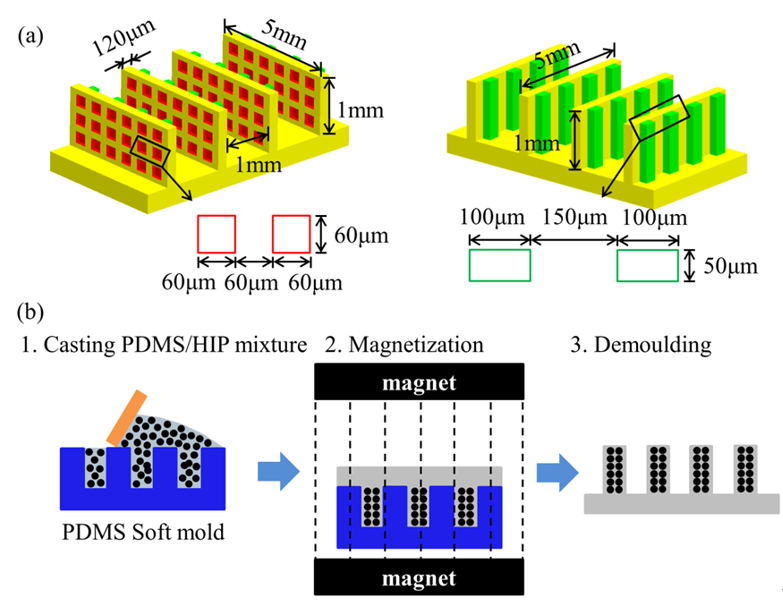

磁场驱动微板阵列表面实现定向输运

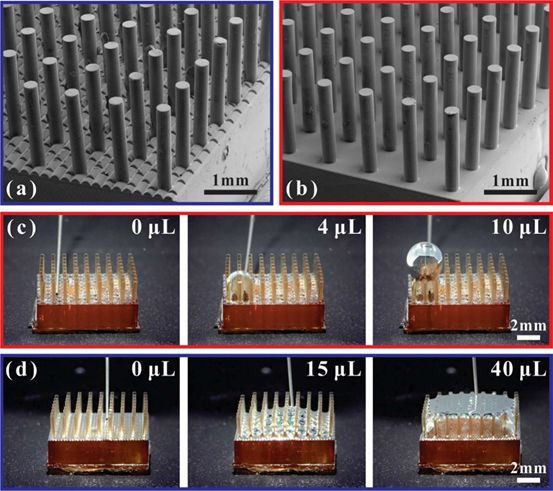

设计并驱动微纳米结构表面实现物体的定向输运在微电子、生物医药及防污自清洁等领域具有广泛的应用前景。在这些应用领域中,提高定向输运的速度能进一步提高输运效率。此外,通过对微结构和驱动方式的创新性设计,实现对多种不同形状的物体在不同环境中的定向输运也具有重要意义。近日,北京理工大学先进结构技术研究院陈少华教授课题组提出了一种通过磁场控制微结构表面快速输运固体物块的方法。该方法能够对厘米级的固体物块进行快速定向输运,其输运速率相对于已有文献中的输运速率有大幅度的提升。微结构表面主要由磁响应微板阵列结构和纯PDMS基底组成,单个微板高度为950微米,厚度为150微米。该研究结合微尺度3D打印技术制备实验样件,所使用的3D打印设备(nanoArch S140,摩方精密)的光学精度为10μm,能实现94×52×45mm大小的三维加工尺寸。基于该设备加工了板状微结构阵列,并通过倒模制备出含有磁颗粒的PDMS微结构试样,然后通过磁场控制微结构的变形储能以及能量的快速释放,实现定向输运的功能。该成果以“Directional Transportation on Microplate-Arrayed Surfaces Driven via a Magnetic Field”为题发表于国际期刊ACS Applied Materials & Interfaces上。该工作由北京理工大学先进结构技术研究院李程浩博士作为第一作者完成。原文链接:https://pubs.acs.org/doi/10.1021/acsami.1c09648图1.微结构制备及实验装置示意图图2.固体物块定向输运及驱动过程分析图3.通过磁场控制微结构表面实现不同形状物体的定向输运,及不同重量物体的筛选分离(空气环境和水下) 该研究提出了一种通过磁场控制微结构表面快速输运固体物块的方法,并揭示了输运机理:通过磁场控制微结构变形储存弹性能,然后通过控制微结构逐个回弹,使得储存在微结构中的弹性能依次快速释放,并驱动物体连续向前运动,以此实现固体物块的快速定向输运。此方法具有广泛的适用性,能够在空气和水环境中同时输运不同形状的物块,且能够较好控制输运速度,对于更加智能甚至编程化的定向输运技术具有重要意义。

应用实例

2022.12.21

磁场驱动微板阵列表面实现定向输运

设计并驱动微纳米结构表面实现物体的定向输运在微电子、生物医药及防污自清洁等领域具有广泛的应用前景。在这些应用领域中,提高定向输运的速度能进一步提高输运效率。此外,通过对微结构和驱动方式的创新性设计,实现对多种不同形状的物体在不同环境中的定向输运也具有重要意义。近日,北京理工大学先进结构技术研究院陈少华教授课题组提出了一种通过磁场控制微结构表面快速输运固体物块的方法。该方法能够对厘米级的固体物块进行快速定向输运,其输运速率相对于已有文献中的输运速率有大幅度的提升。微结构表面主要由磁响应微板阵列结构和纯PDMS基底组成,单个微板高度为950微米,厚度为150微米。该研究结合微尺度3D打印技术制备实验样件,所使用的3D打印设备(nanoArch S140,摩方精密)的光学精度为10μm,能实现94×52×45mm大小的三维加工尺寸。基于该设备加工了板状微结构阵列,并通过倒模制备出含有磁颗粒的PDMS微结构试样,然后通过磁场控制微结构的变形储能以及能量的快速释放,实现定向输运的功能。该成果以“Directional Transportation on Microplate-Arrayed Surfaces Driven via a Magnetic Field”为题发表于国际期刊ACS Applied Materials & Interfaces上。该工作由北京理工大学先进结构技术研究院李程浩博士作为第一作者完成。原文链接:https://pubs.acs.org/doi/10.1021/acsami.1c09648图1.微结构制备及实验装置示意图图2.固体物块定向输运及驱动过程分析图3.通过磁场控制微结构表面实现不同形状物体的定向输运,及不同重量物体的筛选分离(空气环境和水下) 该研究提出了一种通过磁场控制微结构表面快速输运固体物块的方法,并揭示了输运机理:通过磁场控制微结构变形储存弹性能,然后通过控制微结构逐个回弹,使得储存在微结构中的弹性能依次快速释放,并驱动物体连续向前运动,以此实现固体物块的快速定向输运。此方法具有广泛的适用性,能够在空气和水环境中同时输运不同形状的物块,且能够较好控制输运速度,对于更加智能甚至编程化的定向输运技术具有重要意义。

应用实例

2022.12.21

双光子聚合飞秒激光单体素加工技术,用于制备连续渐变微纳针形结构

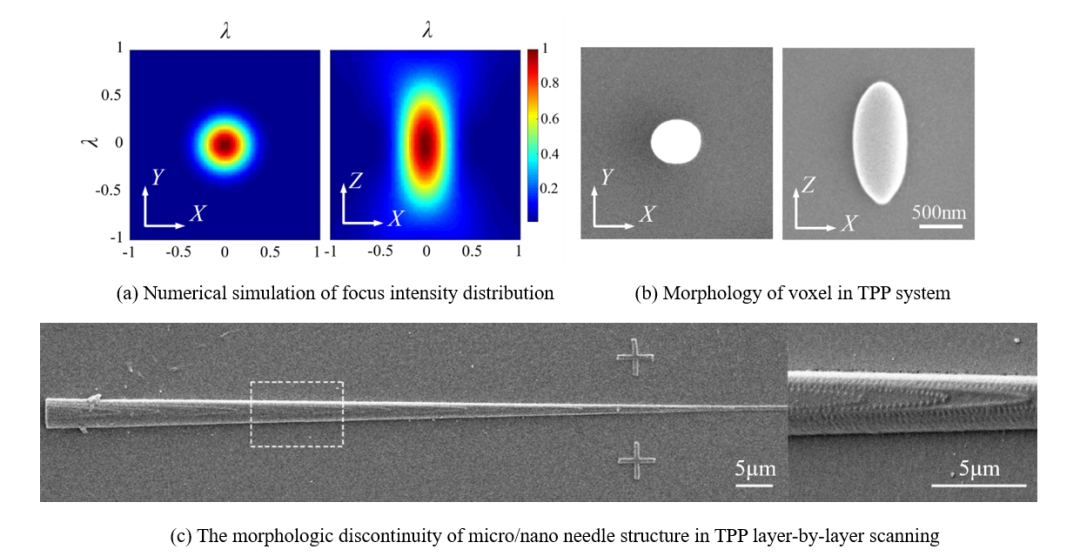

基于飞秒激光的直写技术具有高精度、无掩模、非接触及立体加工等优点,是当前微纳加工领域的关键技术之一。一方面,飞秒激光由于其超高的光子密度,容易诱发高分子聚合物材料的双光子吸收效应,从而突破光学衍射极限实现一百纳米量级的加工精度;另一方面,飞秒激光由于其极窄的脉宽与极高的峰值功率,在飞秒切削加工金属、陶瓷等材料时能够直接将材料转变为等离子体,加工热影响区域极小。近年来,飞秒激光直写技术已在微纳光学、光信息存储、仿生材料、生物医学诊疗等领域都得到了广泛的应用,为相关领域的纳米结构加工需求提供了有效的解决方案。形貌连续渐变的微纳针形结构能够产生非对称拉普拉斯压力、构建皮牛量级力学环境、调节离子迁徙速率等,在微液滴操控、生物传感、离子整流等方面都有着广泛的应用前景。近年来,非接触、无掩模的激光直写加工技术发展迅速,为加工微纳针形结构提供了许多新思路。相比径迹刻蚀法、微球辅助刻蚀、微纳米压印等微纳针形结构的传统加工方法,基于双光子聚合(Two-Photon Polymerization,TPP)的飞秒激光直写技术,能够灵活地调节结构的外形、变化梯度等形貌参数,且加工周期短,成本低。然而,目前的TPP激光直写技术主要通过激光焦点的逐点、逐层扫描来构建结构,针形结构底面直径或高度通常为数微米至百微米级别,尖端加工精度普遍为百纳米量级,不利于构建具有纳米量级连续渐变的针形结构;另一方面,基于激光烧蚀和激光辅助加工的微纳针形结构底面直径以及结构高度通常为数微米,尖端直径可以达到100nm以下,但是针形结构的形貌和分布具有很大的随机性。针对以上问题,西北大学白晋涛教授和王凯歌研究员课题组近期于《光子学报》期刊发表论文,提出一种基于TPP飞秒激光直写系统中的单个体素结合一维倾角控制体素空间位置的加工方法,能够简单高效地加工出具有纳米量级渐变精度的微纳针形结构。该论文首先简要介绍了TPP飞秒激光直写系统中的基本单元“体素”以及决定体素尺寸的参数。在此基础上简述了常规的TPP层扫描加工微纳针形结构中的问题和不足(如图1所示)。随后,该研究提出以体素为基本单元,同时在加工中引入一维倾角控制体素在样品中的轴向空间位置,最终实现形貌连续渐变的微纳针形结构加工,其原理如图2所示。图1 飞秒激光双光子加工体素与层扫描加工微纳针形结构形貌图2 单体素加工原理及结构分析图3为该研究的实验装置与选用的光刻胶材料。在加工中,首先标定了在不同的激光功率下体素的尺寸大小。随后,设定实验中扫描速度、光刻胶材料的配比不变,选取入瞳处激光功率作为变量,通过不同的功率参数实现不同尺寸微纳针形结构加工,其加工结果如图4所示。微纳针形结构的理论预测的长度和实验所得的实际长度基本一致。图3 实验装置及样品成分图4 微纳针形结构加工实验结果及分析为进一步获取微纳针形结构的尖端部分的形貌,选取3mW、7mW的尖端结构利用原子力显微镜(Atomic Force Microscope,AFM)分别进行了表征。如图5所示,AFM结果显示针形结构顶端最小高度达到5nm,横向最小线宽为195nm,且微纳针形结构整体连续渐变。图5 针尖结构AFM影像及其形貌分析最后,为了分析样品的倾斜角度对微纳针形结构的长度和形貌产生的影响,选取了不同的倾斜角度加工出针形结构,并分析其变化规律,如图6所示,结构的长度随倾角的减小而增加,微纳针形结构形貌变化速率与倾斜角度成正相关,不同倾角下所得结构的实际长度和理论长度的对比图,实验与理论预期高度一致。图6 微纳针形结构加工实验结果及分析综上,该研究基于TPP飞秒加工系统的单个体素,通过引入一维角度控制体素的空间位置,成功地在光刻胶中实现了一系列形貌连续渐变的微纳针形结构的加工。在该研究中,加工获得的微纳针形结构顶端最小高度达到5nm,横向最小线宽为195nm,在微纳流体力学、微流控、生物大分子检测、仿生核孔等研究方面具有潜在的应用价值。论文信息:DOI:10.3788/gzxb20225110.1014001来源:微流控官网:https://www.bmftec.cn/links/10

参数原理

2022.12.21

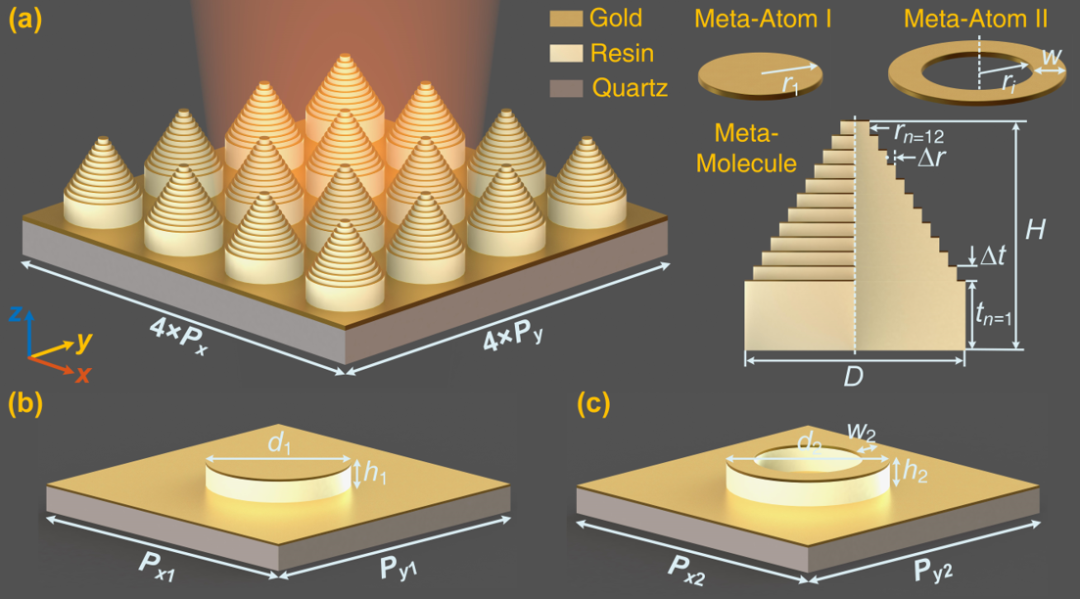

西安交大《Physical Review Applied》:3D打印超宽带太赫兹超材料吸波器

太赫兹波,指频率为0.1-10 THz的电磁波,位于微波和红外之间,属于电子学与光子学的过渡区间。由于具有光子能量低、穿透力强、特征光谱分辨能力好等属性,太赫兹技术在生物传感、无损检测以及高速无线通讯等领域具有重要的应用前景。然而,由于自然界中的天然材料在太赫兹频段没有电磁响应,导致太赫兹频段的功能材料和器件非常匮乏,这也是造成太赫兹技术尚未广泛应用的重要原因。THz超材料,一种新型的周期性人工电磁材料,其性质主要取决于所设计的结构,通过特定的结构设计,可获得与自然界已知材料截然不同的电磁性质,从而实现丰富的功能器件,如吸波器、调制器和偏振转换器等。目前常见的太赫兹超材料,主要由光刻工艺制备得到,存在制备工艺复杂、加工成本高的问题。此外,目前宽带吸波器常采用上下重叠式多层结构设计,其在太赫兹频段所需的多步光刻工艺更是进一步提高了加工难度及成本。因此,探索太赫兹器件的无光刻、低成本、简单高效的制备方法获得超宽带太赫兹吸波器,将有利于促进太赫兹技术的繁荣发展。 近日,西安交通大学张留洋教授课题组提出了一种偏振不敏感的超宽带太赫兹吸波器设计及其制备方法,该超宽带吸波器由叠堆于类宝塔基底表面的多层环形谐振器构成,通过相邻谐振器共振模式的重叠实现带宽的扩展,最终通过叠堆12层圆形和环形谐振器实现1.07-2.88 THz频段的近完美吸收。该研究结合微尺度3D打印技术(nanoArch S130,摩方精密)制备得到实验样件,实验测试结果验证了宽带吸收机理的准确性。该成果以“Three-Dimensional Printed Ultrabroadband Terahertz Metamaterial Absorbers”为题发表于国际期刊Physical Review Applied上,该研究工作由西安交通大学机械工程学院博士生沈忠磊与硕士生李胜男共同合作完成。图1 具有面外形态的太赫兹吸波器结构示意图图2 太赫兹超宽带吸收谱 通过结合微尺度3D打印技术,超宽带太赫兹吸波器可由简单的三步工艺制备得到。其中,周期性阵列的三维类宝塔结构采用面投影微立体光刻3D打印技术(nanoArch S130,摩方精密)加工得到。实验结果表明:得益于高精度的微尺度3D打印技术,测试所得的宽带吸收谱谐振频率和吸收幅值均与数值模拟结果较为吻合。图3 太赫兹超宽带吸波器实验验证(其中单元周期Px=Py=185μm,顶层圆形谐振器半径r12=10μm, 叠堆环形谐振器宽度w=6μm,叠堆层厚Dt=10μm) 此外,文章进一步证明了该制备方法之于常见太赫兹窄带吸波器制备的适用性。实验结果表明:两种太赫兹窄带吸波器的吸收谱测试结果与数值模拟结果和理论结果均较为吻合,表明基于微尺度3D打印技术的制备方法同样可实现对常见太赫兹窄带吸波器的高质量制备。图4 太赫兹窄带吸波器实验验证官网https://www.bmftec.cn/links/10

应用实例

2022.12.19

基于屈曲不稳定性编码的非均质磁化实现软材料结构动态形貌的调控

拥有主动变形能力的三维可变形结构在自然界中广泛存在,可有效提高生物对复杂环境的适应性。受这一特性启发,研究人员已开发了多种基于水凝胶、液晶高分子、硅胶弹性体等的软材料体系,在外界不同条件的刺激下(如化学溶剂、温度、酸碱度、光等),实现了各式三维结构的可控形貌变换(Nature 2021, 592, 386;Nature 2019, 573, 205;Nature 2017 , 546, 632)。 但是,目前已有的方案主要基于软材料形貌的准静态调制,如何实现多种尺度下多模态各向异性形貌与结构的动态调控,非常具有挑战性。近期,香港中文大学张立教授团队与哈尔滨工业大学(深圳)金东东副教授,联合香港城市大学张甲晨教授、中国科学技术大学王柳教授,提出了一种新型的软材料结构动态形貌调控方法。该团队结合硬磁性颗粒与弹性体制备得到磁性弹性体,并使其在一端受限的条件下溶胀产生可控的屈曲结构,接着加以磁化形成各向异性的三维磁畴分布。得到的磁性弹性体在外界可编程磁场的驱动下,能够实现多模态三维形貌的动态可控变换,在微流体操纵、软体机器人等领域中具有广阔的应用前景。相关研究成果以 “Dynamic morphological transformations in soft architected materials via buckling instability encoded heterogeneous magnetization” 为题发表在国际著名期刊《Nature Communications》。 图 1. 条带形与晶格状磁性弹性体的动态形貌调控示意图。如图1所示,该研究首先将未充磁的钕铁硼微颗粒掺入硅胶弹性体前驱体中,在亲水修饰的玻璃基底上固化形成一端固定的条形或晶格结构。接着将其置于与硅胶极性相似的有机溶剂中(如甲苯、正己烷等),由于溶剂分子被弹性体吸收并扩散至高分子网络中,引发磁性弹性体的溶胀行为。但是,由于一端受到基板约束,磁性弹性体溶胀形成的轴向压缩力只能使其非均质变形,最终产生屈曲结构。屈曲结构的具体三维形貌可通过弹性体的三维尺寸、人造缺陷乃至晶格连接方式进行精准调控。此后,将屈曲变形的磁性弹性体置于强脉冲磁场下(约2.5T)磁化,再浸泡于不相溶的溶剂中(如乙醇)收缩至原始的条形或晶格结构,能够得到一定程度上“记忆”屈曲变形形貌的三维磁畴分布。此时,施加不同强度、方向或梯度的外加驱动磁场,磁性弹性体基于内部磁畴与外加磁场的磁偶极相互作用,便可产生如波浪、褶皱等的多模态动态三维变形。这种基于不稳定性屈曲变形设计并排布软材料内部磁畴取向(即“磁编程”)的方法,无需额外的模板设计与辅助,便可快速实现各向异性的非均匀磁化分布的。结合外加可调制磁场的精准驱动,能够产生自由度远超准静态形貌调制的多模态动态形貌变换。此外,如图2所示,为了阐明磁性弹性体的调控机制,该研究团队开发了一套分析模型与有限元计算方法,在条形和晶格结构屈曲变形、充磁乃至磁控变形的过程中,可有效反映并预测各参数对动态形貌的影响行为,可为今后磁性软体材料的设计和开发提供一定参考。 图 2. 屈曲变形编码的磁性弹性体的理论分析模型。(a-b)条带形与晶格状磁性弹性体的屈曲变形模型。(c-d)条带形磁性弹性体的理论与实际屈曲变形行为。(e)条带形磁性弹性体的磁化与磁驱动变形模型。(f-g)条带形磁性弹性体在不同几何尺寸与连接条件下的理论与实际屈曲变形行为。(h-i)条带形磁性弹性体的理论与实际磁畴取向分布。(j)条带形磁性弹性体的理论与实际磁驱动变形行为。最后,通过利用各式屈曲变形产生的不同微流体行为(如定向流体、混合流体、涡流),该研究结合高精度3D打印技术(nanoArch S130,摩方精密)制备的微型模板、微流控芯片和尺寸定制的微颗粒,成功将磁性弹性体用于液滴的可控融合与精准操控(图3),颗粒的尺寸筛选,微液滴的富集检测,微流控的混合增强,以及软体机器人的可控驱动(图4)。总之,香港中文大学张立教授团队与哈尔滨工业大学(深圳)金东东副教授提出了一种利用屈曲不稳定现象编码的新型磁编程方式,用以实现软材料结构形貌的动态调控,为今后磁性软材料跨尺度的多模态变形行为提供了一种研究手段,有助于今后更好地理解自然界中复杂形貌变换的潜在机制,拓展可变形结构在格式工程领域的应用价值。 图 3. 屈曲变形编码的条形磁性弹性体在外加驱动磁场下的动态行为。a-c. 不同磁场参数下产生的不同微流体分布。d-e. 在液滴融合与可控运输中的应用。 图 4. 屈曲变形编码的磁性弹性体在微颗粒尺寸筛选(a),微液滴富集检测(b),微流控辅助混合(c),软体机器人运动控制(d)中的应用示例。

应用实例

2022.12.16

浙江工商大学:通过3D打印制备模拟人舌基底应用于口腔软摩擦研究

浙江工商大学食品与生物工程学院陈建设教授课题组设计并制作了兼备人舌表面微结构与化学性质的柔性仿生人舌基底应用于口腔软摩擦研究,相关研究成果在口腔软摩擦的体外模拟测试研究中具有重要的应用前景。该成果以“Development of a simulated tongue substrate for in vitro soft “oral” tribology study”为题发表于《Food Hydrocolloids》期刊。尽管近年来在将摩擦学装置应用于口腔摩擦学方面的研究取得了很大进展,但目前广泛应用的体外口腔摩擦学测试技术常使用具有光滑表面的金属与弹性体,对真实舌面的复杂特征及其物理性能的模拟仍不完全。哺乳动物舌表面有着复杂的几何结构,其粗糙度通常在数百微米,主要由富含味蕾细胞的菌状乳突以及底部包含机械感受神经末梢的丝状乳突随机分布构成。人舌的高变形性和复杂的拓扑结构结合唾液的润湿,控制着食物/口腔黏膜和人舌之间的摩擦和润滑。 研究团队在之前研究中,利用结构光学技术对于舌面分区的粗糙度进行人群统计,基于以上研究背景,该团队进一步探究舌面乳突形貌与舌面粗糙度的关系,基于此,设计模型丝状乳突微结构并依据人群特征,制作三类模拟丝状乳突微结构与分布的人舌基底。研究团队采用面投影微立体光刻3D打印技术(nanoArch S140,摩方精密)高效、精准地实现了上述设计微结构的模具制备。图一模拟人舌基底三维模型及利用PDMS浇铸脱膜后的基底的微结构(模具尺寸:79 mm×39 mm由三块25 mm×35 mm区域构成,其中T1,T2,T3区分别分布4900,3760,2600个模拟乳突)图二 T3类模拟人舌基底的体外软摩擦测试结果(T1,T2显示相同趋势)摩擦试验结果显示不同黏度近黏度流体可构建完整构建Stribeck曲线,除此之外,利用模拟人舌基底测试时,边界润滑层获得表观摩擦系数值相较于使用光滑基底出现显著降低(≈1),与团队原位摩擦测试结果更为接近,证明应用具备一定人舌扑拓结构的基底于体外摩擦测试具有更好的模拟真实口腔软摩擦行为的潜力。 该工作得到国家自然科学基金面上项目、国家自然科学基金青年科学基金的支持。原文链接:https://doi.org/10.1016/j.foodhyd.2021.106991

应用实例

2022.12.14

《Small》:微流控混合器件实现一步式构建靶向脂质体

脂质体是一种由磷脂分子在水相中自组装形成的球状泡囊体。脂质体具有良好的生物兼容性和低免疫原性,能够保护药物不被降解,是一种极具前景的药物递送载体。近年来,脂质体已经被广泛应用于肿瘤免疫治疗、基因治疗、多模态分子影像等领域。相比于常规的脂质体,靶向脂质体能够有效地改善药物的细胞摄取以及靶向富集能力,能够显著地提升药物递送效率。但是,常用的制备靶向脂质体的方法正面临着一些挑战,例如,操作复杂、耗时久、批次差异性大等问题。近期,中南大学湘雅医院皮肤科、中南大学机电工程学院等研究团队在《Small》(IF=15.153)期刊上在线发表题为 “ One-Step Formation of Targeted Liposomes in a Versatile Microfluidic Mixing Device ” 的原创性论著。该研究提出了一种基于微流控混合器件的靶向脂质体的一步式合成方法,成功实现了多种靶向脂质体的高通量、高可控性制备。使用微流控混合器件制备的靶向脂质体,在光声成像、小动物活体成像、光热治疗等研究中都表现出了优异的靶向性能。据悉,这项研究的第一作者和第一通讯作者单位均为中南大学。20级博士研究生单晗和20级硕士研究生孙鑫为该论文共同第一作者;中南大学湘雅医院皮肤科陈翔教授、赵爽副研究员和中南大学机电工程学院陈泽宇教授为共同通讯作者。 首先,作者基于靶向脂质体的制备流程筛选了微流控混合器的组合方案,提出了微流控混合器件实现靶向脂质体的一步式合成策略。然后,作者使用高精度3D打印技术(nanoArch S140,摩方精密)制作了微流控混合器件(MMD)。 图1 微流控混合器件(MMD)制备靶向脂质体策略图2 微流控混合器件(MMD)制造随后,作者对脂质体的组分、反应机理进行了设计,选择了吲哚菁绿(ICG)作为模型药物以及靶向PD-L1的适配体作为靶向基团,在MMD内发生混合后,巯基修饰的适配体和功能辅料DSPE-PEG-Mal发生共价结合,最终将适配体修饰到脂质体的表面(Apt-ICG@Lip)。 图3 一步式合成靶向脂质体Apt-ICG@Lip反应机理接下来,作者对靶向脂质体Apt-ICG@Lip的性质进行了测试,包括脂质体的粒径分布、重复性、稳定性、包封率、形貌、细胞毒性、适配体结合效率等。结果显示,使用微流控混合器件(MMD)制备的靶向脂质体Apt-ICG@Lip具有粒径小、批次重复性好、稳定性好、包封率高、低细胞毒性、适配体结合效率高等优点,适用于生物医学应用。图4 靶向脂质体Apt-ICG@Lip性质测试接着,为了验证靶向脂质体Apt-ICG@Lip的靶向性能,作者进行了光声成像(PACT)和小动物活体荧光成像研究。作者将高表达PD-L1的LLC肿瘤模型小鼠分为两组,实验组注射靶向脂质体Apt-ICG@Lip,对照组注射常规脂质体ICG@Lip。结果显示,靶向脂质体Apt-ICG@Lip具有更明显的肿瘤摄取和药物富集能力。 图5 靶向脂质体Apt-ICG@Lip光声成像和小动物活体成像研究接着,作者进一步进行了光热治疗研究。作者将LLC肿瘤模型小鼠分为PBS、ICG@Lip、Apt-ICG@Lip三组,在注射药物后分别使用808 nm激光进行照射,观测肿瘤的体积变化,并使用免疫组化和免疫荧光评估了肿瘤的治疗效果。结果表明,Apt-ICG@Lip由于具备主动靶向能力,具有更好的光热治疗效果,也进一步验证了MMD构建的靶向脂质体的性能。 图6 靶向脂质体Apt-ICG@Lip光热治疗研究最后,作者为了验证MMD构建靶向脂质体的通用性,进一步制备了多种不同用途的靶向脂质体。除了吲哚菁绿(ICG)外,作者还选择了FITC、NHWD-870和亚甲基蓝(MB)作为模型药物,并使用MMD制备了一种anti-Her2抗体修饰的靶向脂质体。作者使用Apt-FITC@Lip进行了细胞实验。结果表明,高表达PD-L1的细胞和Apt-FITC@Lip具有更明显的结合效果。 图7 靶向脂质体Apt-FITC@Lip细胞实验该工作提出的微流控混合器件(MMD)一步式构建靶向脂质体的方法,适用于多种靶向脂质体的制备,在靶向药物递送系统(分子成像、肿瘤治疗等)研究中具有巨大的应用前景。

应用实例

2022.12.13

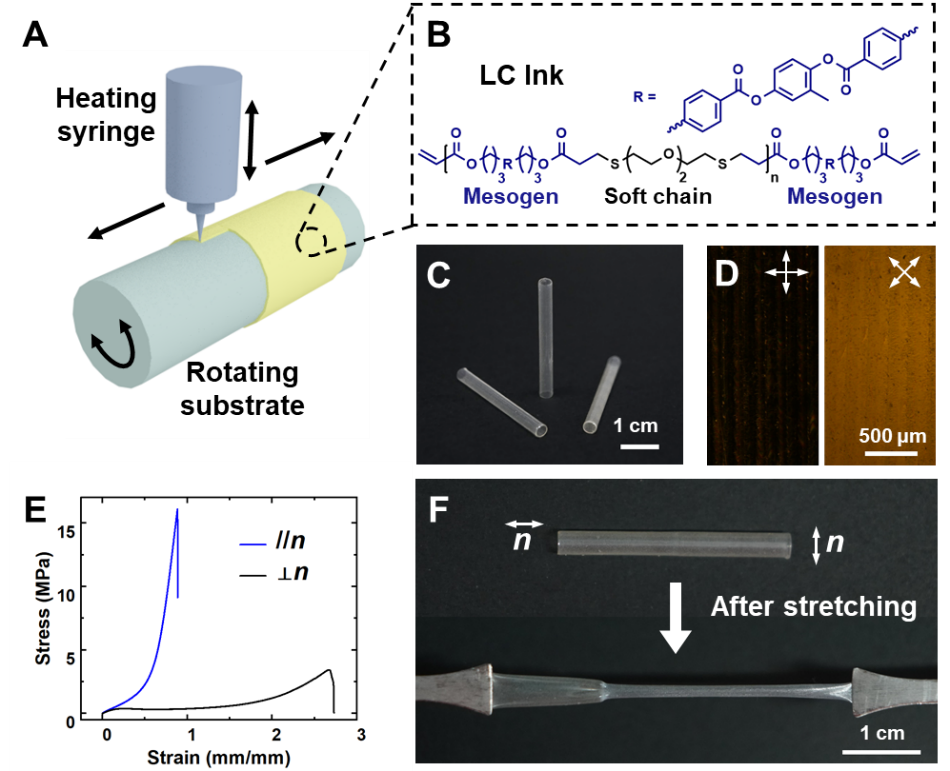

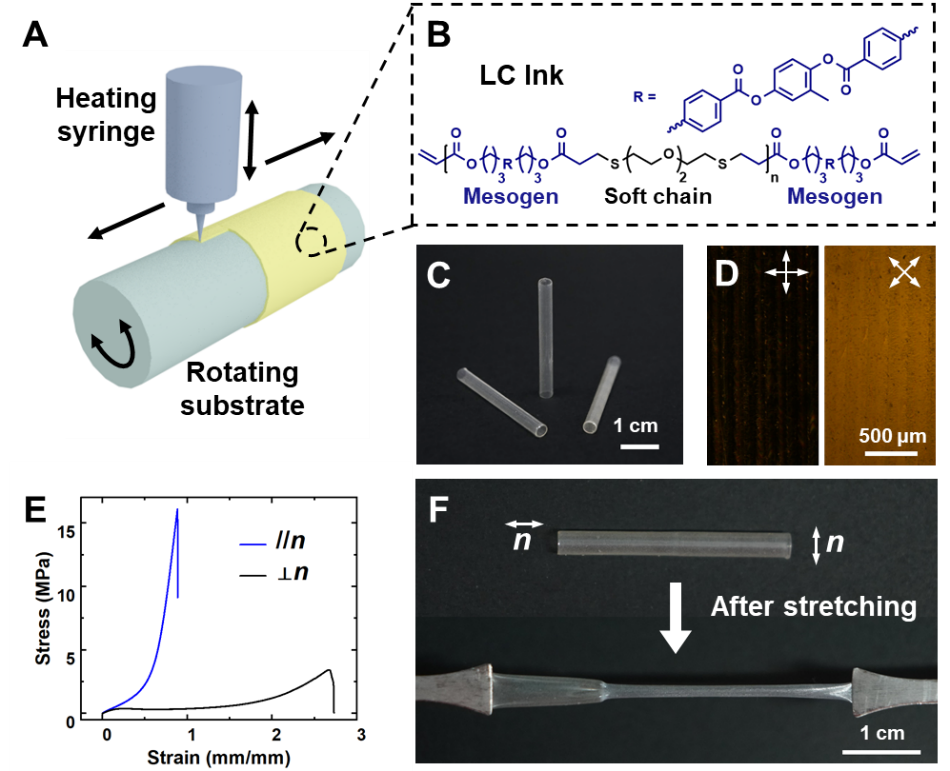

3D打印程序可控的液晶弹性体柔性气动驱动器

柔性气动驱动器(SPA)由于其良好的生物接触安全性和便捷的驱动方式被广泛应用于医疗辅助器、工业操控手和仿生机器人等领域。现有的SPA大多以各向同性的柔性高分子作为基材,需要额外引入高强度限制材料或构建异质结构形成结构上的力学各向异性,从而控制其形变模式。现有的构筑策略难以避免造成潜在的界面问题或者降低材料的利用效率。为此,清华大学化学系杨忠强课题组通过改良的3D打印技术依靠具有本征各向异性的液晶弹性体(LCE)材料构建SPA。这种液晶弹性体柔性气动驱动器(LCE-SPA)无需额外引入高强度限制材料或异质结构,通过对于打印路径的编程设计就能控制LCE的取向,从而实现不同的气动形变模式。图1 3D打印构建取向可控的LCE中空管在此工作中,我们发展一种在旋转基底上3D打印LCE的技术。相较于传统使用平面基底进行LCE打印的工作,其能一步直接构建表面取向精确可控的LCE中空管。这种利用打印构建的LCE中空管在平行和垂直取向方向展现出明显的力学各向异性。在同等应变情况下,沿平行取向方向的应力能达到垂直取向方向的40倍以上。图2 不同取向的LCE-SPAs气动形变通过对于打印路径的设计,我们构建具有可控三维取向的LCE-SPAs。这些LCE-SPAs能依据取向产生的力学各向异性实现不同设定形变——长轴缩短、长轴伸长、弯曲和扭转。图3 具有复杂取向的LCE-SPAs的气动形变在实际使用环境中,工作往往需要更为复杂的形变模式。这种复杂的形变可以由诸如缩短、伸长、弯曲、扭转等基础形变组合而成。在明确基础形变和取向的关系后,我们将图2中四种基础形变对应的不同液晶取向相互组合,构建具有复杂形变能力的LCE-SPAs。图4 LCE-SPAs执行不同任务其后我们也验证LCE-SPAs的做功能力。比如,轴向取向的LCE-SPAs在80 kPa下能提起自身重量约350倍的重物,提升至原长的80%。环向取向所构建的LCE-SPAs能在120 kPa下伸长至原长的133%,在撤去气压后回复原长。由3个弯曲形变LCE-SPAs构成的三指柔性抓手在80kPa驱动下能提起装有麦片的提篮。扭转取向的LCE-SPAs则在其下端粘附纸张作为混合浆片后,能以0.5 Hz的频率在30 s内混合均匀30 mL液体。这种通过气压驱动的LCE驱动器相较于常见的热驱动的LCE驱动器,其无需高温具有更好的生物安全性,同时也无需持续热量输入即可维持形变具有更好的能量利用效率。总而言之,此工作不仅推动了基于气动驱动的LCE柔性器件的发展,也为构建SPA提供一种新的方法和思路。清华大学化学系廖威博士生为此工作的第一作者,杨忠强副教授为通讯作者。以上工作得到国家自然科学基金和清华大学自主科研计划的资助。论文信息:Wei Liao, Zhongqiang Yang*,3D Printing Programmable Liquid Crystal Elastomer Soft Pneumatic Actuators,Materials Horizons,原文链接:https://doi.org/10.1039/D2MH01001A 官网:https://www.bmftec.cn/links/10

应用实例

2022.12.09

3D打印程序可控的液晶弹性体柔性气动驱动器

柔性气动驱动器(SPA)由于其良好的生物接触安全性和便捷的驱动方式被广泛应用于医疗辅助器、工业操控手和仿生机器人等领域。现有的SPA大多以各向同性的柔性高分子作为基材,需要额外引入高强度限制材料或构建异质结构形成结构上的力学各向异性,从而控制其形变模式。现有的构筑策略难以避免造成潜在的界面问题或者降低材料的利用效率。为此,清华大学化学系杨忠强课题组通过改良的3D打印技术依靠具有本征各向异性的液晶弹性体(LCE)材料构建SPA。这种液晶弹性体柔性气动驱动器(LCE-SPA)无需额外引入高强度限制材料或异质结构,通过对于打印路径的编程设计就能控制LCE的取向,从而实现不同的气动形变模式。图1 3D打印构建取向可控的LCE中空管在此工作中,我们发展一种在旋转基底上3D打印LCE的技术。相较于传统使用平面基底进行LCE打印的工作,其能一步直接构建表面取向精确可控的LCE中空管。这种利用打印构建的LCE中空管在平行和垂直取向方向展现出明显的力学各向异性。在同等应变情况下,沿平行取向方向的应力能达到垂直取向方向的40倍以上。图2 不同取向的LCE-SPAs气动形变通过对于打印路径的设计,我们构建具有可控三维取向的LCE-SPAs。这些LCE-SPAs能依据取向产生的力学各向异性实现不同设定形变——长轴缩短、长轴伸长、弯曲和扭转。图3 具有复杂取向的LCE-SPAs的气动形变在实际使用环境中,工作往往需要更为复杂的形变模式。这种复杂的形变可以由诸如缩短、伸长、弯曲、扭转等基础形变组合而成。在明确基础形变和取向的关系后,我们将图2中四种基础形变对应的不同液晶取向相互组合,构建具有复杂形变能力的LCE-SPAs。图4 LCE-SPAs执行不同任务其后我们也验证LCE-SPAs的做功能力。比如,轴向取向的LCE-SPAs在80 kPa下能提起自身重量约350倍的重物,提升至原长的80%。环向取向所构建的LCE-SPAs能在120 kPa下伸长至原长的133%,在撤去气压后回复原长。由3个弯曲形变LCE-SPAs构成的三指柔性抓手在80kPa驱动下能提起装有麦片的提篮。扭转取向的LCE-SPAs则在其下端粘附纸张作为混合浆片后,能以0.5 Hz的频率在30 s内混合均匀30 mL液体。这种通过气压驱动的LCE驱动器相较于常见的热驱动的LCE驱动器,其无需高温具有更好的生物安全性,同时也无需持续热量输入即可维持形变具有更好的能量利用效率。总而言之,此工作不仅推动了基于气动驱动的LCE柔性器件的发展,也为构建SPA提供一种新的方法和思路。清华大学化学系廖威博士生为此工作的第一作者,杨忠强副教授为通讯作者。以上工作得到国家自然科学基金和清华大学自主科研计划的资助。论文信息:Wei Liao, Zhongqiang Yang*,3D Printing Programmable Liquid Crystal Elastomer Soft Pneumatic Actuators,Materials Horizons,原文链接:https://doi.org/10.1039/D2MH01001A 来源:高分子科学前沿官网:https://www.bmftec.cn/links/4

应用实例

2022.12.09

香港中文大学3D打印小尺度机器人及其在血栓定位与加速溶栓的应用

血栓症是一种常见的血管内疾病,具有多种临床表现和并发症,例如心梗、中风及肺栓塞等,严重危害病人的生命健康及生活质量。传统治疗方案常先通过注射溶栓药物或导管介入技术去除血栓,接着使用抗凝药物预防二次堵塞。然而溶栓药物缺乏靶向性,无法主动在血栓部位富集,且高浓度的药物易引发内出血和血压波动,因此难以高效安全地完成去除血栓的任务。导管介入技术则对操作者的经验和判断能力要求较高,操作不当容易损伤血管,甚至造成二次堵塞。近年来,小尺度机器人系统在狭窄闭塞的生物环境中展现出令人瞩目的应用前景,已有研究人员开发出可破坏血栓结构的微型机器人。然而,如何在动态血流环境中实现小尺度机器人的可控靶向递送和实时状态监测仍是一个巨大挑战,这极大地限制了它们在血栓治疗中的进一步应用。近日,香港中文大学张立教授课题组王乾乾博士、杜星洲博士、金东东博士提出一种基于小尺度机器人的血栓定位及加速溶栓方案。螺旋形微机器人采用3D打印工艺制造,采用动态磁场进行自动化递送,同时采用超声成像进行实时的机器人定位及环境监测。机器人能够实时定位血栓位置,并加速血栓的溶解。这项研究有望为血栓症的监测和治疗提供新的思路,同时也为小尺度机器人在生物医学领域的应用开辟道路。相关研究结果以“Real-Time Ultrasound Doppler Tracking and Autonomous Navigation of a Miniature Helical Robot for Accelerating Thrombolysis in Dynamic Blood Flow”为题发表于国际著名期刊《ACS Nano》。该工作使用面投影微立体光刻技术(nanoArch S130, 摩方精密)打印了螺旋形微机器人,并预留磁性物质的嵌入空间。微机器人整体结构采用摩方精密提供的polyethylene glycol diacrylate(PEGDA)材料,机器人尺寸为直径2.15 mm、长度7.30 mm。实验结果显示,螺旋形机器人在血液环境及血流环境中表现出极好的结构稳定性,在溶除血栓任务结束后能保持完成的整体结构并被回收。该打印设计方案可根据需求进行尺寸缩放,以期应用于不同的狭窄生物环境中。在机器人系统搭建完成后,研究人员在测试平台中验证了医学图像引导机器人递送、溶栓方案的可行性。通过实时监测机器人的运动状态以及机器人诱导产生的多普勒超声信号,研究人员在类血管复杂动态环境中成功实现血栓堵塞部位的定位。机器人在磁场驱动下能够产生强对流加速溶栓因子的物质交换,同时对血液-血栓界面施加剪切力促进溶栓产物的去除。实验结果表明,相对于单纯使用溶栓药剂,该方案可大幅提高血管的疏通效率(约4倍),完全溶栓率提高至350%,且不产生明显的血栓碎片,降低了二次堵塞的风险。配合不同尺寸的小尺度机器人,该方案可根据需要应用于不同直径的血管中,有望为外场驱动的小尺度机器人在生物医学领域的应用提供新的思路。图1.螺旋形机器人在动态、类血管环境中的自动化导航整体方案图2.螺旋形机器人在血流环境中的受力分析及磁控。图3. 机器人诱导的多普勒信号的仿真分析及实验验证。图4. 机器人在类血管系统中的自动化导航(逆流而上及顺流而下)及实时定位。图5. 多普勒信号引导的血栓定位及加速溶栓应用。文章链接:https://pubs.acs.org/doi/abs/10.1021/acsnano.1c07830

应用实例

2022.12.09

用于毫米尺度3D物体操纵的喇叭状粘附结构

对于毫米尺度3D物体的操纵技术在电子转印、精密装配、微机电系统等领域具有重要的应用前景。传统的基于机械夹持的抓取方案(如镊子等)需要针对不同特征的物体进行专门的设计和定制。例如,普通的尖头镊子难以夹持球体,需要在镊子末端设计专门的环形结构,并且具有环形结构的镊子无法夹持直径小于环形的球体。此外,对于平放在基底表面上的薄片状脆性物体(如硅片等)来说,因其无特殊的可夹持特征,使用镊子等工具难以将其从基底表面夹持住。目前,对于毫米尺度的不同形状和尺寸的3D物体进行可控抓取操纵的通用性技术方案仍然面临挑战。近日,清华大学机械工程系摩擦学国家重点实验室的田煜教授课题组提出了一种毫米尺度的喇叭状可控粘附结构及其力学调控方法。喇叭状粘附结构由面投影微立体光刻技术(nanoArch S130,摩方精密)和多步浇铸的工艺方案制备而成,对于多种曲率表面具有良好的自适应接触性能。喇叭状可控粘附结构能够通过接触界面的范德华力作用和负压作用达到~80 kPa的粘附强度,通过外力调控屈曲失稳与基底表面主动脱附,从而实现对于多种三维物体的可控抓取和操纵。该项研究成果以“Trumpet-shaped controllable adhesive structure for manipulation of millimeter-sized objects”为题发表在国际知名期刊《Smart Materials and Structures》上。该研究工作由清华大学机械工程系摩擦学国家重点实验室的博士生李小松完成。原文链接:https://iopscience.iop.org/article/10.1088/1361-665X/ac262f图1 喇叭状可控粘附结构制备工艺流程图。(a)由面投影微立体光刻技术直接制备得到的蘑菇状结构;(b)通过浇铸得到阴模模具;(c)阴模模具浇铸PU并脱泡;(d)将PDMS球面按压模具得到凹面结构;(e)脱模后的喇叭状结构(dp = 1 mm, h = 1 mm, dt = 1.8 mm, θ =60º);(f)喇叭状结构的扫描电镜照片。图2 喇叭状粘附结构的粘附性能典型测试力曲线和对应的接触状态演化规律。(a)附着测试模式和(b)脱附测试模式对应的典型法向力测试曲线;(c)附着测试模式和(d)脱附测试模式对应的接触界面状态演化过程;(e)附着测试模式下喇叭状粘附结构的粘附力和预载荷之间的关系;(f)脱附测试模式下喇叭状粘附结构的粘附力和剪切距离的关系。图3 基于内聚力模型的喇叭状可控结构的有限元仿真与界面法向应力演化规律机理。(a)接触-脱附测试过程;(b)接触-卸载-剪切测试过程;(c)接触-卸载-扭转过程中喇叭状粘附结构的变形行为;(d)附着测试过程和(e)脱附测试过程中接触界面法向应力的演化规律,其中紫色的箭头表示法向应力分布的变化方向。图4 喇叭状可控粘附结构对不同大小、不同形状、不同质量、不同材质物体的操纵效果。(a)集成喇叭状粘附结构的操作器;(b)喇叭状粘附结构抓取、转移和释放物体的典型操作步骤;喇叭状粘附结构用于转移多种毫米尺度(c)平面物体和(d)曲面物体的展示;(e)喇叭状粘附结构用于操纵LED灯珠完成THU字样柔性电路装配的展示;(f)喇叭状粘附结构用于水下环境操纵曲面物体的展示。官网:https://www.bmftec.cn/links/10

应用实例

2022.12.08

北理工:液滴无损转移仿生功能表面的设计与制备

液滴的高效抓取和无损释放在医学中的药物融合或靶向转移、冷凝器表面或芯片实验室热耗散等领域有着重要的应用。目前,液滴转移往往由两个具有不同粘附性的表面去实现,即将液滴从低粘附浸润表面转移至高粘附浸润表面,且液滴的无损、自由释放较难实现。最近,北京理工大学先进结构技术研究院陈少华、刘明课题组设计并制备了一种新型的多级微结构仿生功能表面,可利用同一表面实现液滴的高效抓取和无损释放。该表面由磁颗粒填充的微尺度平板阵列结构组成,微平板尺寸为5mm×0.12mm×1mm,每个微平板左右两侧分别分布有尺寸为60μm×60μm×50μm的矩形凹槽阵列结构和尺寸为0.1mm×0.05 mm×1mm的矩形条带阵列结构,如图1所示。该研究首先使用精度为10μm的3D打印机(nanoArch S140,摩方精密)制备实验模板,再结合倒模法制备出具有磁响应特性的多级微结构阵列表面。图1 微平板阵列功能表面的 (a)结构示意图及其(b)实验制备简图磁场作用下,操控微平板产生定量的弯曲大变形,使含矩形凹槽阵列的表面完全暴露,其粘附力高达252μN,接触角为151º,呈现类似玫瑰花瓣的高粘附浸润特性,可有效抓取体积较大的液滴;旋转磁场使其形变恢复,表面粘附力降低至57μN,呈现类似荷叶的低粘附浸润特性。进一步对微平板阵列结构的几何特征参数进行优化设计,结合表面在类玫瑰花瓣高粘附状态和类荷叶低粘附状态之间自由切换的特性,可将此多级仿生表面有效地作为液滴无损转移的“机械手”,液滴无损释放及其转移过程见图2-3所示。图2液滴的无损、自由释放行为图3 液滴无损转移过程该成果以“Amechanical hand-like functional surface capable of effciently grasping andnon-destructively releasing droplets”为题发表在国际顶级期刊Chemical Engineering Journal (IF = 13.273,中科院工程技术类分区一区)上。北京理工大学先进结构技术研究院和机械与车辆学院博士后刘明为文章第一作者,陈少华教授为通讯作者,彭志龙教授、姚寅副教授和博士研究生李程浩参与了该工作,此工作得到了国家自然科学基金(No.12032004, 11872114, 12102041)和中国博士后科学基金(No. 2021M690401)的支持与资助。原文链接:https://authors.elsevier.com/c/1dtwc4x7R2YpjE官网:https://www.bmftec.cn/links/10

应用实例

2022.12.07

利用连续树脂回流和氢键实现三维光子晶体结构的打印制备

三维光子晶体由于其独特的光学性质而受到广泛关注,并在各个领域展现出广泛的应用前景。3D打印技术为实现具有复杂形貌、功能性三维结构的构建提供了可能。近年来,多种打印技术被用于图案化结构色的制备。然而,常见的喷墨打印、直写打印以及熔融打印在构建三维结构自由度、粗糙的表面、繁琐的着色过程以及弱的体积结构色等缺点限制了其广泛应用。因此,发展一种简单易行的方法规模制备光滑表面和体积结构色的三维结构色仍是一个挑战。针对上述问题,近日中科院化学所宋延林研究员、吴磊副研究员团队通过利用氢键辅助的胶体颗粒墨水,基于连续数字光处理(DLP)的3D打印策略,实现了组装良好的3D光子晶体结构的制备(图1)。他们通过氢键诱导的胶体颗粒在UV固化体系的稳定分散以及连续固化方式的协同,在快速打印的同时实现自组装。通过调控胶体颗粒的粒径和打印速度,可实现对结构色的精确控制。基于此,制备出了具有所需结构色分布及光学光传输特性的复杂3D结构。此外,3D打印的光子晶体结构具有优异的形状保真性、高精度及角度依赖性,对于创新三维结构色的制备方法以及将其应用扩展至珠宝定制、装饰以及功能性光学器件的构建具有重要意义。 图1. 连续DLP 3D打印体积结构色的过程示意图及氢键辅助胶体颗粒墨水的组成明亮结构色的产生是源于胶体颗粒在聚合物骨架内的均匀分散及组装,这归因于连续打印过程中墨水填充以及氢键形成的协同作用,使得胶体颗粒在墨水和固化的聚合物骨架内均保持均匀分散。如图2所示,在连续打印过程中,打印结构始终浸没在未固化的墨水中,使墨水在固化结构和固化界面间不断向内填充。同时,胶体颗粒在氢键的作用下在聚合物骨架内固化及限域组装。在溶剂蒸发过程,氢键的存在确保了胶体颗粒在逐渐收缩的聚合物骨架内的均匀分布。完全蒸发后,胶体颗粒组装成具有亮丽结构色的三维结构。 图2. 三维结构色的生成机理影响3D打印结构色的因素包括视角、打印参数及胶体颗粒的粒径。如图3a-f所示,固定胶体颗粒粒径和打印速度,随着视角增加,结构色蓝移,即从橙色转变为黄绿色,最后转变为蓝紫色,表明打印结构色具有角度依赖性,并展示了其在制备个性化珠宝配饰应用的可行性(图3g-i)。此外,固定打印速度,打印结构色可通过胶体颗粒粒径调控(图3j)。同时,通过控制打印速度,如图3k所示,可得到一系列不同的结构色。因此,通过协同调控胶体颗粒粒径和打印速度,可得到覆盖可见光范围内的各种结构色(图3k, l)。 图3. 系统调控三维结构色复杂的多结构色三维结构可通过直接打印得到,即编程控制每段结构所需的墨水用量和胶体颗粒粒径。如图4所示,将锦鲤鱼模型按照所需结构色分布分为不同的段,分别按顺序进行切片和依次投影。打印的锦鲤鱼结构具有优异的形状保真性和高精度,证明了该方法在多结构色3D结构制备的可控性和完整性。通过用水草结构装饰打印的具有单一结构色和多结构色的锦鲤鱼结构,可得到具有东方意境的3D图画。 图4. 通过打印控制3D结构色及高精度3D锦鲤鱼结构除了连续3D打印具有高表面光洁度及体积结构色的结构,也可实现光学器件的制备。3D打印制备了具有光滑内外表面、低光学损耗以及色彩选择性的圆柱形空心管(图5a-l)。输出的光图案可通过结构进行调控(图5m-p)。除了线性光传输外,还能通过连续打印弯曲结构将光的输出方向发生30°到90°的改变(图5q-u)。同时,通过重叠多个光传输结构导出的光可产生新的光色,而非重叠部分导光颜色保持不变(图5v-x),进一步证明了该方法在形态和颜色方面的可控性以及在功能性光学器件制备方面的意义。 图5. 连续DLP 3D打印具有颜色和图案选择性的光学光传输结构该工作以“Continuous resin refilling and hydrogen bond synergistically assisted 3D structural color printing”为题发表在《Nature Communications》上(Nat. Commun.,2022, 13, 7095)。文章的第一作者为中科院化学所博士生张虞,通讯作者为中科院化学所宋延林研究员和吴磊副研究员。该项工作得到了科技部、国家自然科学基金委、中国科学院青年创新促进会、北京分子科学国家研究中心的支持。论文链接:https://doi.org/10.1038/s41467-022-34866-6摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密电子器件、医疗器械、微流控、微机械等众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。来源:高分子科技官网:https://www.bmftec.cn/links/10

应用实例

2022.12.07

基于微尺度3D打印制备的仿生功能表面在力场调控下实现黏附自清洁

是什么让蜘蛛侠能够飞檐走壁?又是什么让年逾50的阿汤哥只身一人攀爬世界第一高楼——哈利法塔?尽管这些是科幻电影中的片段,但现实生活中早已有活生生的例子:壁虎。该生物不仅在洁净基底上具有超强黏附力,同时在沾满灰尘的表面依旧能够自由爬行,表明其黏附系统具有“自清洁”功能。有研究指出,壁虎之所以具有如此优异的功能是因为其脚趾具有成千上万的铲状绒毛。图1.壁虎脚掌黏附系统的结构近日,受壁虎行为启发,北京理工大学先进结构技术研究院的陈少华教授课题组提出了一种仿生微柱功能表面通过力场调控实现自清洁功能的研究。该自清洁功能表面是结合微尺度3D打印技术(nanoArch P140,摩方精密)制备得到,其在颗粒筛选、运输等领域具有重要的应用前景。研究成果以“Self-Cleaning Performance of the Micropillar-Arrayed Surface and Its Micro-Scale Mechanical Mechanism” 为题发表在国际知名期刊《Langmuir》上。该研究工作由北京理工大学先进结构技术研究院博士生安华贞完成。原文链接:https://pubs.acs.org/doi/10.1021/acs.langmuir.1c01398图2. 微柱阵列表面的实验制备工艺如图(a)所示,首先通过微尺度3D打印技术(nanoArch P140,摩方精密)打印出光敏树脂微孔阵列模具,然后倒模获得PDMS微柱阵列表面;(b)微孔模具的激光共聚焦俯视图;(c)微柱阵列表面的激光共聚焦三维结构图,其中,微柱直径、高以及两微柱中心距分别为180μm、550μm、280μm,该微柱的大小与3D打印的微孔模具相同;(d)微柱阵列表面的侧视图。图3.微柱功能表面在Load-Pull接触过程下的自清洁性能通过微尺度3D打印技术结合模板复制工艺制备出微柱阵列表面,在施加Load-pull的加载条件下研究了接触压力、颗粒尺寸等因素对微柱阵列表面自清洁行为的影响,并分析了其中的微观力学机制。研究结果发现,微柱阵列表面实现自清洁的主要微观力学机制为:在接触压力的作用下,颗粒与微柱的接触状态由黏附状态改变为易清洁的沉积状态。此研究不仅有助于深入理解微柱阵列表面的自清洁机理,而且为自清洁功能化表面的设计及微颗粒的可控粘附与输运等提供技术支持。图4.微柱阵列表面对不同尺寸颗粒的自清洁性能及微观机理官网:https://www.bmftec.cn/links/10

应用实例

2022.12.05

中国计量大学严德贤团队:基于太赫兹波段的负曲率轨道角动量光纤

随着通信技术的快速发展,近些年的通信容量实现了快速增长,传统的光纤通信网络已经难以满足当前高速通信的需求。增大通信网络的容量和提高通信速度的一种方法是开发太赫兹(Terahertz, THz)波段的光纤通信空间维度。太赫兹波是介于微波和红外光之间的一种电磁波,频率介于0.1THz到10THz之间,由于它带宽大和传输速度快以及可以提供点对点的网络拓扑结构而备受关注。而在空间维度资源中,基于轨道角动量(Orbital Angular Momentum,OAM)的模分复用技术由于携带不同拓朴荷数的相互正交的轨道角动量模式成为扩大通信容量的一种非常有潜力的方案。轨道角动量具有全新的电磁波自由度特性,具有轨道角动量特性的电磁波可以在常用的信息传输方式,如波分复用(Wave Division Multiplexing,WDM)、偏振复用(Polarization Multiplexin,PM)、时分复用(Time Division Multiplexing,TDM)等信息传输方式上成倍的提高信息传输容量。近日,中国计量大学严德贤课题组提出了基于太赫兹波段的负曲率轨道角动量光纤。该光纤以重庆摩方精密科技有限公司提供的HTL聚合物材料(耐高温树脂)为基底,采用两层倾斜椭圆管的结构设计,通过引入环芯区域在0.4-0.8THz波段成功产生50-52个OAM模式,且在所研究的波段内获得了高模式纯度、低限制损耗和低波导色散等传输特性,相关研究成果以“Design of negative curvature fiber carrying multiorbital angular momentum modes forterahertz wave transmission”为题发表在《Results in Physics》。图1.3D打印负曲率轨道角动量光纤结构图图1展示了基于摩方精密nanoArch S140打印技术的3D打印光纤样品图。光纤整体尺寸为6.57mm,靠近纤芯区域的第二层倾斜椭圆管结构最小尺寸为0.051mm。光纤结构设计完成后,在Comsol Multiphysics有限元仿真软件中选取光纤结构的任一截面进行仿真研究。在研究频段内给定相应的太赫兹频率后,可以获得相应的模场分布,针对相应的模式进行数据收集和处理可以得出所需传输特性。在光纤中产生OAM模式的前提条件是有效生成HE和EH模式,且HEl+1,1与EHl-1,1有效模式折射率差异高于10-4。光纤中的OAM模式合成规则可由公式1表述:图3是OAM光纤各种传输特性随频率的变化趋势。由图3(a)和(b)可知,光纤产生的所有HEl+1,1与EHl-1,1之间的折射率差异均高于10-4,表明HE和EH模式均可以有效合成OAM模式。图3(c)是光纤的限制损耗特性,限制损耗与光纤的有效传输距离密切相关,由图可知光纤的限制损耗在0.55-0.8THz区间最低可以达到10-15(dB/cm)量级。图3(d)表示了OAM光纤的低平坦色散趋势,在0.4-0.8THz区间有近零的波导色散参数,有利于太赫兹波在光纤内部的快速传输。OAM模式的高模式纯度特性表明了光纤可以有效携带信息进行传输,由图3(e)所示结果,在0.55-0.8THz区间光纤的OAM模式纯度均高于80%。图3(f)是OAM光纤的有效模场面积特性,一般来说具有较高的有效模场面积可以产生较小的非线性特性,可以进一步提高信息的传输质量。图3.(a)有效模式折射率,(b)有效模式折射率差异,(c)限制损耗,(d)波导色散,(e)OAM模式纯度,(f)有效模场面积随频率的变化趋势文章链接:https://doi.org/10.1016/j.rinp.2021.104766

应用实例

2022.12.02

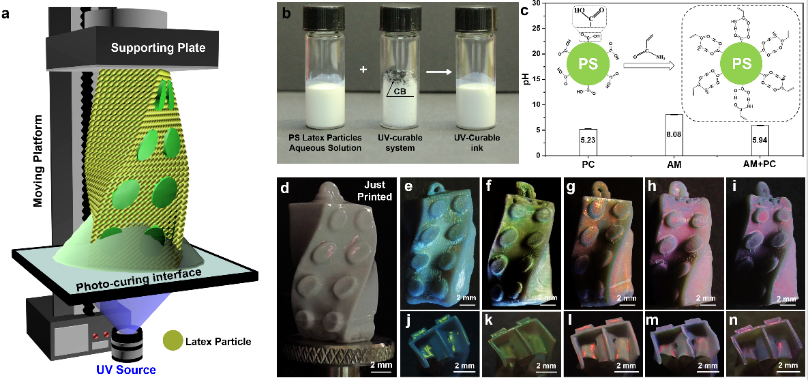

浙江大学宁波研究院吴晶军副研究员《Mater. Horiz.》:DLP 3D打印具有多级结构的水凝胶

多孔水凝胶在能量转换和储存、催化、分离和生物医学应用等方面得到了广泛的应用,并且调控水凝胶的孔径和形貌对控制水凝胶的性能至关重要,但通过传统的制造方法在多尺度上控制这些材料的孔隙率仍是具有挑战性的。近日,浙江大学宁波研究院吴晶军副研究员团队开发了一种通过离子交联锁定3D打印水凝胶冻干孔隙的后处理方法制备具有多级孔结构水凝胶。通过3D打印赋予了水凝胶任意的三维几何形状和毫米长度尺度的可控孔隙,并将打印好的水凝胶网络进行冻干和离子交联的后处理过程,使水凝胶具有超出打印分辨率的微米级孔隙。利用这种分步制造技术可以创造出具有可调孔隙率和力学性能的3D水凝胶晶格,并可进一步开发为高效太阳能水蒸发器件。相关工作以“DLP 3D printed hydrogels with hierarchical structures post-programmed by lyophilization and ionic locking”为题发表在《Materials Horizons》上,第一作者为浙江大学硕士研究生孙卓,通讯作者为吴晶军副研究员。【多孔水凝胶制备原理】首先对3D打印的水凝胶进行冻干得到干凝胶泡沫,然后用Fe3+/乙酸乙酯溶液处理,将泡沫的多孔结构通过Fe3+-羧基相互作用作为二次交联锁定住,再用水取代乙酸乙酯后,可得到多孔的双交联水凝胶。单体NIPAM、AA,交联剂BIS,光引发剂LAP所配的水溶液作为光固化3D打印的前驱液,并在在405 nm光源下的DLP 3D打印机上进行打印出具有宏观三维孔结构的水凝胶,经过冻干和后处理后得到了一系列具有复杂几何形状的多级孔水凝胶。图1 多级结构水凝胶的冻干辅助DLP 3D打印【形貌表征】由于Fe3+-羧基交联的存在,冻干后的初级化学交联网络被锁定,冻干诱导的临时多孔结构在水中充分膨胀后被固定并保留,同时利用傅里叶红外证实了多孔水凝胶中Fe3+-羧基的配位相互作用的存在。因孔隙的大小和形态是由冰晶的形态决定的,冻干过程也直接决定了水凝胶的微观孔隙结构。在较低的冷冻温度下冻干的NA50水凝胶孔隙更小,这与更低的冷冻温度导致形成的冰晶晶核数量更多、晶体尺寸更小有关。此外,对3D打印的无孔水凝胶晶格进行定向冷冻、冻干,并用Fe3+进行处理,可得到各向异性的多孔结构,这些水凝胶具有整齐排列的孔隙结构。这些独特的三维排列、尺寸渐变分布的孔隙可用于定向流体输送等。图2 微观多孔水凝胶的形貌【力学性能】与普通多孔水凝胶相比,负载Fe3+的NA50多孔水凝胶具有不同寻常的高模量。此外,水凝胶的模量与Fe3+/乙酸乙酯溶液的Fe3+浓度密切相关。当Fe3+浓度大于0.5 M时,压缩模量可达5.32±0.47 MPa,高于绝大多数报道的水凝胶,一个1立方厘米的多孔水凝胶就可以承受1千克的重量而不发生明显变形。与此同时,与多孔结构直接相关的Fe3+-羧基交联是一个动态、可逆的键。因此,3D打印的水凝胶可以在非多孔结构和多孔结构之间进行可逆切换。当用EDTA水溶液处理所制备的NA50-0.1 M三维多孔水凝胶晶格时,EDTA会与Fe3+发生反应形成更稳定的Fe3+-EDTA螯合物,并导致Fe离子与高分子链段中的羧基配位进行解离。在没有二次交联的情况下, P(NIPAM-AA)主网络溶胀并变成无孔水凝胶。图3 力学性能和孔隙形态的可逆重构【太阳能水蒸发】3D打印的宏观结构赋予了水凝胶更大的比表面积的同时也更有利于对外界能量的吸收和水分蒸发。为了获得较高的光热转化效率,水凝胶被放置在多巴胺水溶液中,通过水凝胶中Fe离子引发的多巴胺聚合,聚多巴胺(PDA)原位沉积在孔壁上, NA50-1M-PDA在太阳辐照光谱中表现出高达95%的光吸收率。得益于PDA良好的光热效应,在模拟太阳光的照射(1 kW m-2)下,NA50-1M-PDA水凝胶顶层在8分钟内就迅速被加热至32℃,这样的快速升温过程保证了NA50-1M-PDA水凝胶可以在较短的时间内达到稳定的水分蒸发状态,三维水凝胶晶格的水分蒸发速率最快可达2.85 kg m-2 h-1。进一步地,实验中所蒸发的纯净水可由海水代替,并利用上述水凝胶晶格研究了海水淡化的效率,实验表明海水的光热蒸发速率约为2.55 kg m-2 h-1,并且在至少8小时内保持相对稳定。海水中具有代表性的四种盐离子(Na+、Mg2+、Ca2+、K+)的浓度在一次脱盐循环后降低了三个数量级以上,纯化后的水达到了WHO和EPA的标准。图4 多级结构水凝胶的界面太阳能水蒸发性能【小结】该研究提出了一种通过DLP 3D打印和后处理过程(冻干和离子锁定)相结合的制备多级结构水凝胶的方法。所制备的水凝胶的孔隙大小、孔隙形态和力学性能都可调节,这些具有三维晶格结构的多级孔水凝胶可应用于高效的太阳能水蒸发。在未来的研究中,研究人员可能会将该技术扩展到生物相容性较好的水凝胶领域,如海藻酸盐-Ca2+水凝胶,以研究多级孔结构在组织工程领域的有效性。原文链接:https://doi.org/10.1039/D2MH00962E团队简介:浙江大学宁波研究院化工分院智能制造团队吴晶军副研究员和谢涛教授团队长期从事光固化3D打印工艺和材料研究。针对光固化3D打印技术在大规模产业化应用中的若干关键问题,相继在基于水凝胶离型界面的超快速光固化3D打印(Nat. Commun., 2021, 12, 6070)、热塑性高分子光固化3D打印原理及其超高速成型工艺(Adv. Mater. 2019, 31, 1903970)、变形材料超快速4D打印(ACS Appl. Mater. Interfaces, 2019, 11, 32408)、可编程光固化3D打印材料(ACS Appl. Mater. Interfaces 2021, 13, 15584)、高性能光固化3D打印弹性体(产品开发落地)等方面取得创新。成果有望解决现有光固化3D打印效率低、成品功能性差等局限,推动光固化3D打印技术的发展和规模化应用。

应用实例

2022.12.02

用于毫米尺度3D物体操纵的喇叭状粘附结构

对于毫米尺度3D物体的操纵技术在电子转印、精密装配、微机电系统等领域具有重要的应用前景。传统的基于机械夹持的抓取方案(如镊子等)需要针对不同特征的物体进行专门的设计和定制。例如,普通的尖头镊子难以夹持球体,需要在镊子末端设计专门的环形结构,并且具有环形结构的镊子无法夹持直径小于环形的球体。此外,对于平放在基底表面上的薄片状脆性物体(如硅片等)来说,因其无特殊的可夹持特征,使用镊子等工具难以将其从基底表面夹持住。目前,对于毫米尺度的不同形状和尺寸的3D物体进行可控抓取操纵的通用性技术方案仍然面临挑战。近日,清华大学机械工程系摩擦学国家重点实验室的田煜教授课题组提出了一种毫米尺度的喇叭状可控粘附结构及其力学调控方法。喇叭状粘附结构由面投影微立体光刻技术(nanoArch S130,摩方精密)和多步浇铸的工艺方案制备而成,对于多种曲率表面具有良好的自适应接触性能。喇叭状可控粘附结构能够通过接触界面的范德华力作用和负压作用达到~80 kPa的粘附强度,通过外力调控屈曲失稳与基底表面主动脱附,从而实现对于多种三维物体的可控抓取和操纵。该项研究成果以“Trumpet-shaped controllable adhesive structure for manipulation of millimeter-sized objects”为题发表在国际知名期刊《Smart Materials and Structures》上。该研究工作由清华大学机械工程系摩擦学国家重点实验室的博士生李小松完成。原文链接:https://iopscience.iop.org/article/10.1088/1361-665X/ac262f图1 喇叭状可控粘附结构制备工艺流程图。(a)由面投影微立体光刻技术直接制备得到的蘑菇状结构;(b)通过浇铸得到阴模模具;(c)阴模模具浇铸PU并脱泡;(d)将PDMS球面按压模具得到凹面结构;(e)脱模后的喇叭状结构(dp = 1 mm, h = 1 mm, dt = 1.8 mm, θ =60º);(f)喇叭状结构的扫描电镜照片。图2 喇叭状粘附结构的粘附性能典型测试力曲线和对应的接触状态演化规律。(a)附着测试模式和(b)脱附测试模式对应的典型法向力测试曲线;(c)附着测试模式和(d)脱附测试模式对应的接触界面状态演化过程;(e)附着测试模式下喇叭状粘附结构的粘附力和预载荷之间的关系;(f)脱附测试模式下喇叭状粘附结构的粘附力和剪切距离的关系。图3 基于内聚力模型的喇叭状可控结构的有限元仿真与界面法向应力演化规律机理。(a)接触-脱附测试过程;(b)接触-卸载-剪切测试过程;(c)接触-卸载-扭转过程中喇叭状粘附结构的变形行为;(d)附着测试过程和(e)脱附测试过程中接触界面法向应力的演化规律,其中紫色的箭头表示法向应力分布的变化方向。图4 喇叭状可控粘附结构对不同大小、不同形状、不同质量、不同材质物体的操纵效果。(a)集成喇叭状粘附结构的操作器;(b)喇叭状粘附结构抓取、转移和释放物体的典型操作步骤;喇叭状粘附结构用于转移多种毫米尺度(c)平面物体和(d)曲面物体的展示;(e)喇叭状粘附结构用于操纵LED灯珠完成THU字样柔性电路装配的展示;(f)喇叭状粘附结构用于水下环境操纵曲面物体的展示。官网:https://www.bmftec.cn/links/10

应用实例

2022.11.30

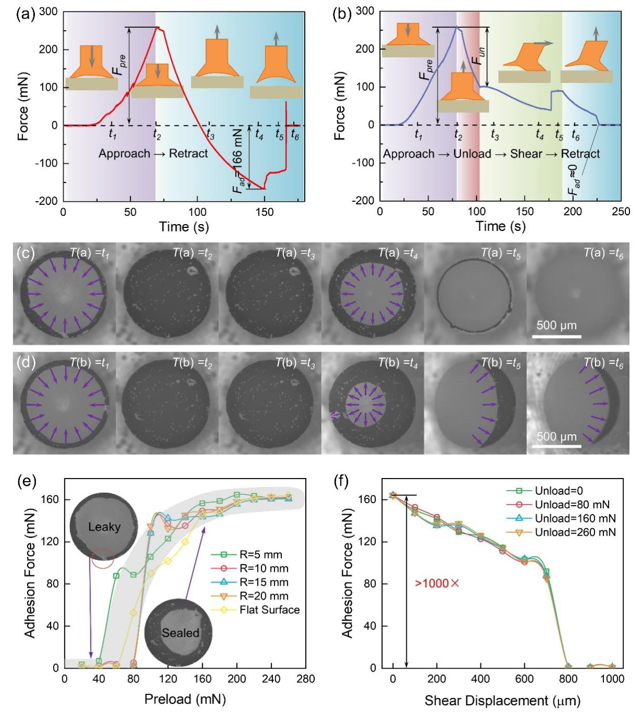

中科院理化所王树涛教授团队/北航刘欢教授团队:仿松塔超慢运动

大自然为人类社会的进步和发展提供了源源不断的灵感和动力。向自然学习,有所发现,有所发明,有所创造,有所进步,是科学发展的一条行之有效的途径。松塔的吸湿运动为人工驱动器的设计和制造提供了许多灵感。目前认为,松塔的开合是由鳞片外层的“肉”(石细胞,sclerids)比内层的“筋”(维管束,vascular bundle)的收缩膨胀更大引起的。但以往的研究只专注于研究松塔的弯曲机制,而忽略了弯曲过程和原本的功能特点。松塔为了让风和动物把种子传播到远离母树的地方繁衍,只有在长期干燥的环境下才会打开。对于松塔的超慢运动,目前的机理还无法给出相应的解释,并且这一机制也很难解释单独的维管束也具有湿度响应特征。因此,松塔的超慢湿度响应机制目前仍然是不清楚的。最近,中国科学院理化技术研究所王树涛研究员团队和北京航空航天大学刘欢教授团队合作,重新审视松塔的吸湿运动,揭示了松塔湿度响应的超慢运动的奥秘,并受此启发研发了具有类松塔湿度响应的超慢运动的人工驱动装置,其运动速度比现有的湿度响应驱动器低两个数量级,其整个运动过程难以察觉。相关工作以“Unperceivable motion mimicking hygroscopic geometric reshaping of pine cones”为题发表在Nature Materials杂志上。该工作得到了国家自然科学基金项目的大力支持。文章第一作者是张飞龙博士和杨曼博士,通讯作者为王树涛研究员和刘欢教授,徐雪涛和刘熹博士共同参与本研究,江雷院士为本研究提供了专业的指导。现象与发现1.松塔的吸湿变形是一个超慢的过程松塔完全打开需要相当长的时间,约24小时(图1a)。在具有吸湿变形能力的植物组织中,松塔鳞片的厚度归一化的形变速度是最小的(图1b),这与其长距离种子传播的功能是一致的。2.维管束本身也能够吸湿变形研究发现,维管束(VB)本身就可以吸湿变形,且具有比外层的“肉”(skin)更大的变形能力和运动速度(图1c, d),表明VB在鳞片的湿度响应运动中起关键作用。而“肉”和整个鳞片的运动速度都远低于骨架(skeletons)和VBs。同样,与骨架和VBs相比,浸水的鳞片和“肉”的含水量更高,脱水速度更慢。因此,可以得出结论,VBs驱动鳞片的吸湿变形,而保水性好的“肉”减缓形变速度。图1. 松塔、鳞片及其各组成部分的吸湿运动。维管束(VB)的变形机制1.弹簧状微管和方形微管的异质结构为了探究VBs的弯曲机理,作者对VB的微观结构及各组成的吸湿膨胀行为进行了研究。从横断面扫描电镜图可以看出,VB具有典型的异质结构,包含两种管状的细胞壁,且两者边界清晰(图2a-d)。重构的微管三维结构图和纵向截面图进一步证实了,维管束是由平行排列的弹簧状微管和方形微管组成的典型的异质结构 (图2 e-g)。2.弹簧状微管和方形微管的吸湿膨胀行为不同通过机械剥离的方法,作者得到了弹簧状微管/方形微管对,并利用环境扫描电镜(ESEM)对其吸湿运动进行了原位观察(图2h)。随着相对湿度的增加,弹簧状微管伸长,微管对向方形微管侧弯曲(图3c)。相反,随着湿度的降低,微管对向弹簧状微管侧弯曲。根据上述结果,作者提出了一维弹簧状微管/方形微管异质结构的简化模型以解释VB的吸湿形变(图2i)。图2. 维管束的异质结构和弯曲机制仿松塔的超慢运动驱动器受此启发,研究人员利用双组份3D打印技术制备了由弹簧状管和方形管构成的异质结构的基本单元,在管中填充吸湿聚合物,以模拟鳞片中的“肉”增加吸湿路径,降低膨胀速度 (图3a, b)。打印出的弹簧状管/方形管展现出类似于松塔的吸湿变形性能(图3c)。利用简化模型与3d打印技术的可编辑性和兼容性,仅通过调节结构就可以实现各种精细的形状转变调控(图3d)。利用打印出的弹簧状管/方形管对,作者制作了一个可移动工作台,实现对上面的物体的超慢运输,不会周围的环境水造成干扰 (图3e-g)。利用打印出的弹簧状管/方形管对作为支架,探测器也可以在超慢运动的情况下增大监测范围(图3h)。图3. 仿松塔结构的超慢驱动装置该工作为理解松塔和其他植物组织的湿度响应形变提供了新的思路和结构基础,也为开发刺激响应驱动器提供了新的物理模型。该工作被新加坡国立大学(NUS)的Cecilia Laschi教授和意大利理工学院(IIT)的Barbara Mazzolai教授在《Nature Materials》杂志同期的News & Views专栏以“Move imperceptibly”为题,进行了专题报道。摩方精密简介摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密电子器件、医疗器械、微流控、微机械等众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。原文链接:https://doi.org/10.1038/s41563-022-01391-2来源:材料科学前沿官网:https://www.bmftec.cn/links/7

应用实例

2022.11.29