GB/T8815电线电缆用软聚氯乙烯塑料的介电强度、体积电阻率、介质损耗因数、氧指数、拉伸强度、冲击催化、热变形测试检测机标准

用到的仪器有:

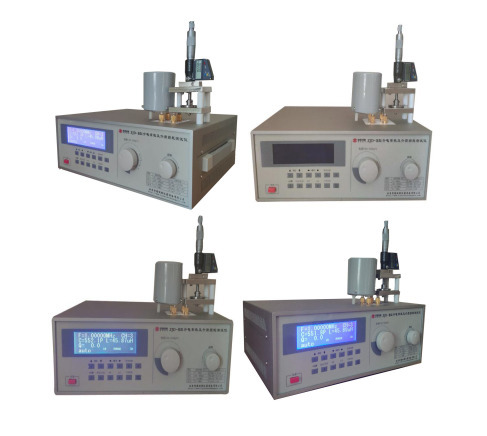

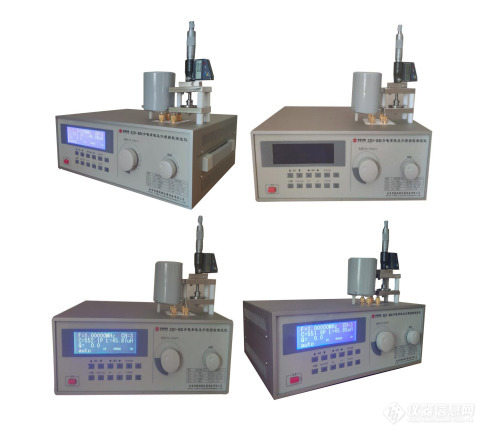

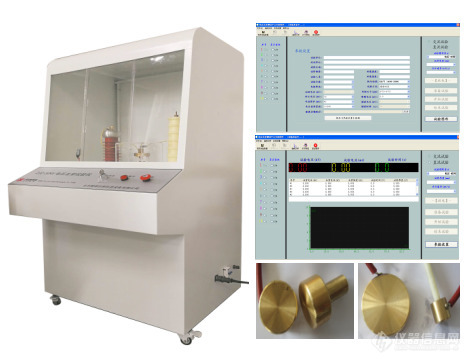

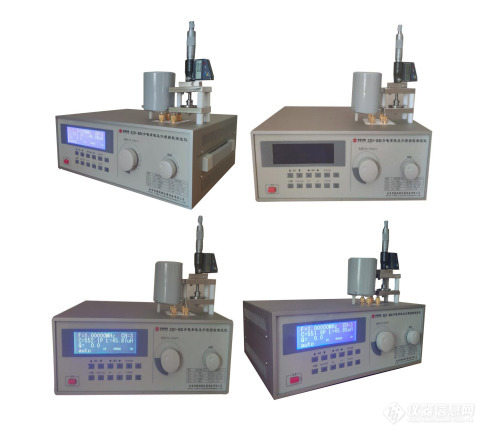

ZJC-50KV型介电强度测试仪

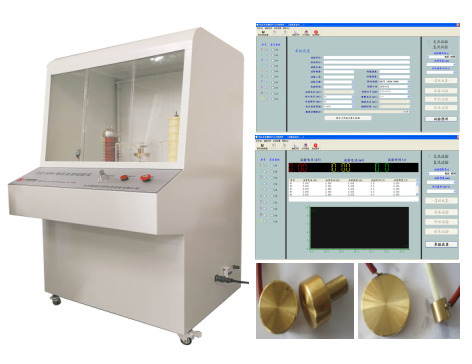

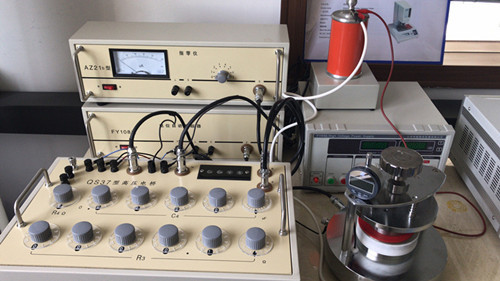

ATI-212型表面、体积电阻率测定仪

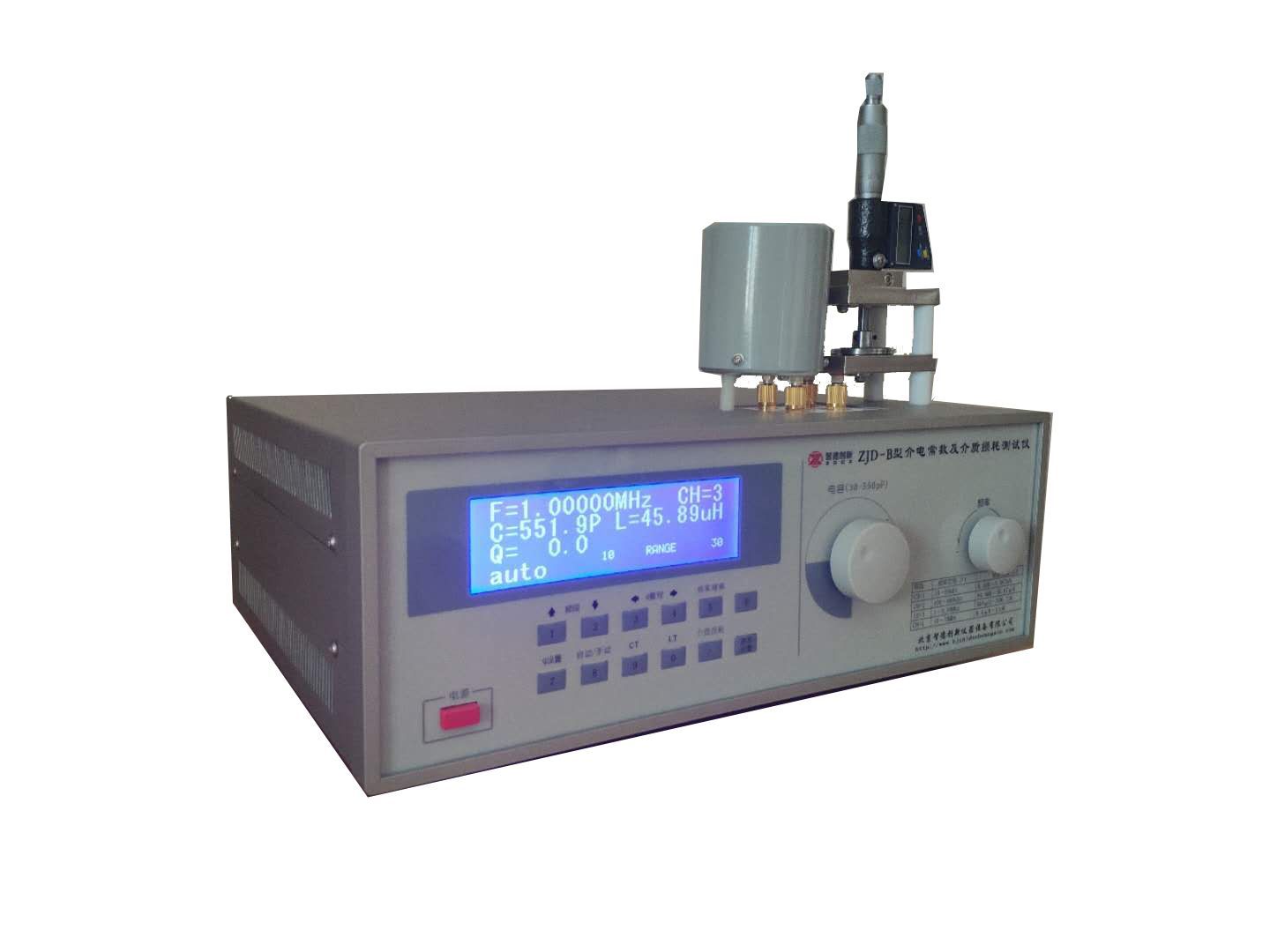

ZJD-B型介电常数介质损耗因数测试仪

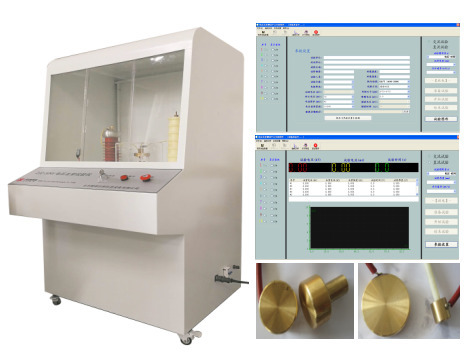

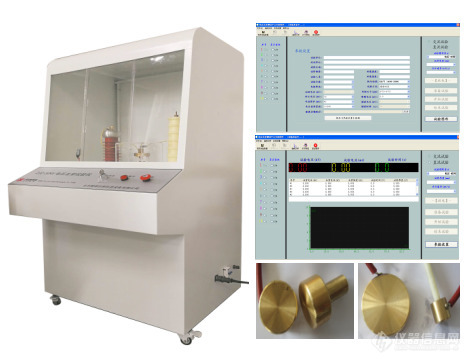

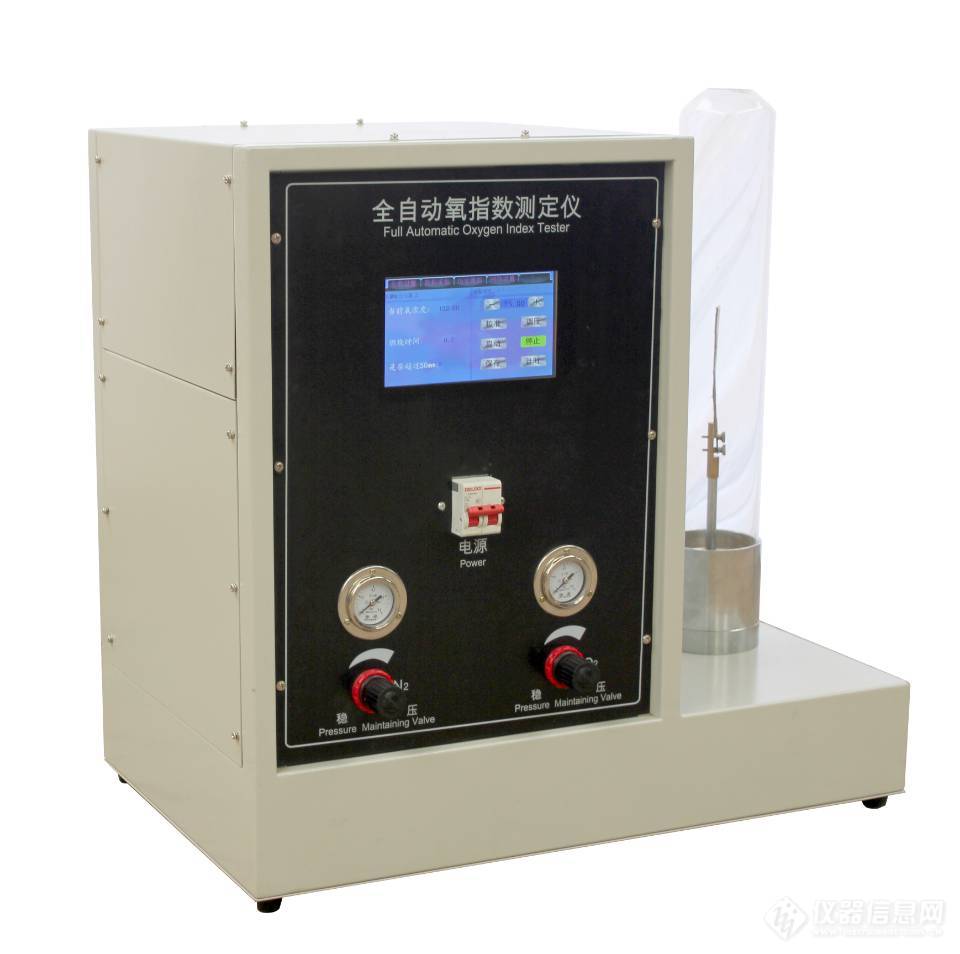

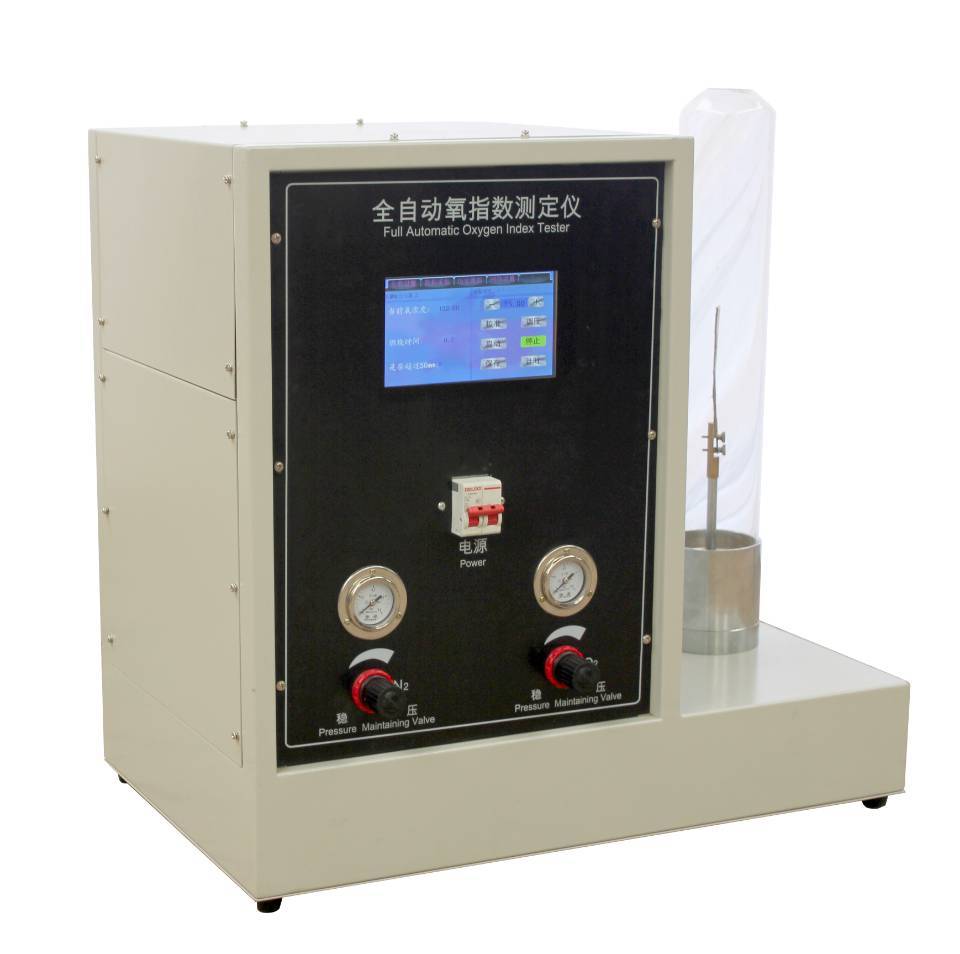

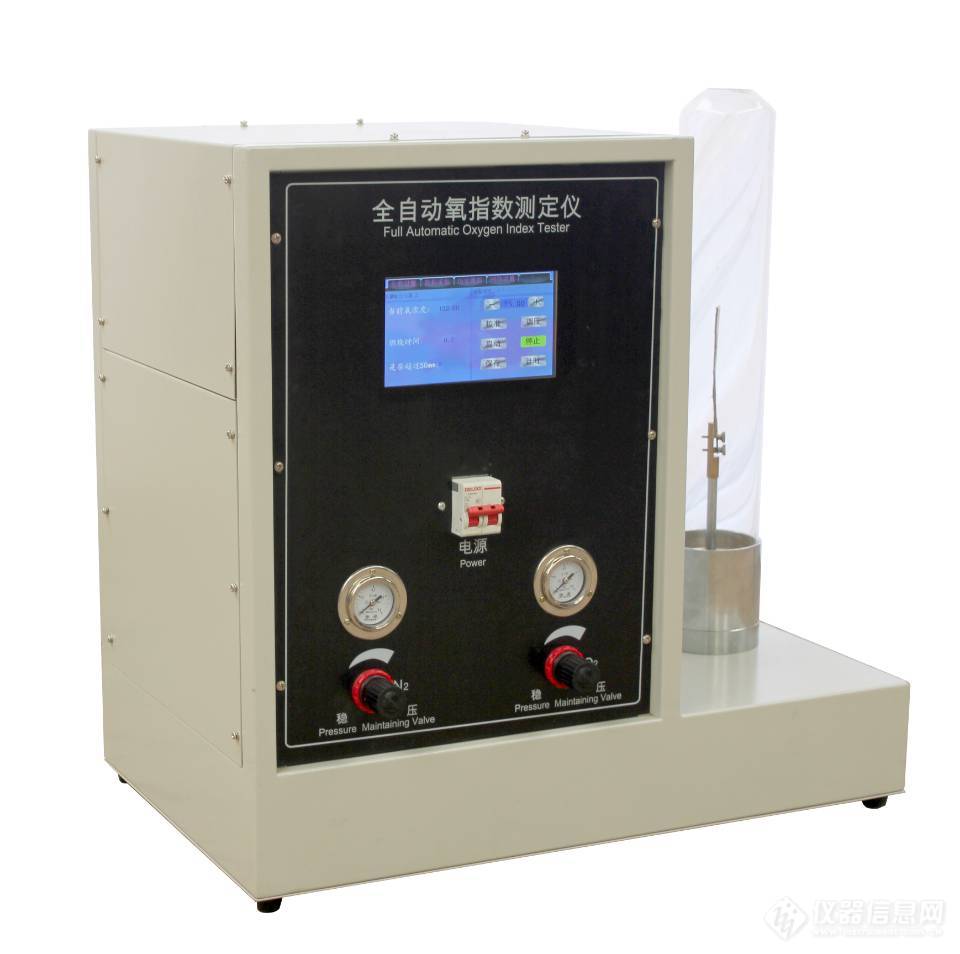

JF-3型氧指数测定仪

WDW-20KN型电子万能拉伸试验机

XCY-II型冲击催化试验仪

XRW-300HB热变形维卡测试仪....

一、范围:

本标准规定了电线电缆用软聚氯乙烯塑料(以下简称聚氯乙烯电缆料)的分类和命名、外观和颜色、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于以聚氯乙烯树脂为主要原料,加入增塑剂、稳定剂等助剂,经混合、塑化、成粒而制得的电线电缆用软聚氯乙烯塑料。

二、规范性引用文件:

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的新版本。凡是不注日期的引用文件,其新版本适用于本标准。

GB/T 1033—1986 塑料密度和相对密度试验方法

GB/T 1040.3—2006 塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件(ISO 527-3: 1995,IDT)

GB/T 1408.1—2006 绝缘材料电气强度试验方法第1部分:工频下试验(IEC 60243-1:1998, IDT)

GB/T 1409—2006 测量电气绝缘材料在工频、音频、高频(包括米波波长在内)下电容率和介质损耗因数的推荐方法(IEC 60250:1969,MOD)

GB/T 1410—2006 固体绝缘材料体积电阻率和表面电阻率试验方法(IEC 60093:1980,IDT)

GB/T 2406—1993 塑料燃烧性能试验方法氧指数法

GB/T 2951.7—1997 电缆绝缘和护套材料通用试验方法 第3部分:聚氯乙烯混合料专用试验 方法 第2节:失重试验 热稳定性试验

GB/T 5470—1985塑料冲击法脆化温度的测定

三、分类和命名:

3.1 分类

聚氯乙烯电缆料按用途分为绝缘级和护层级两类。

3.2 命名

根据导体的工作温度等级和使用用途,由汉语拼音字头和数字组成不同的型号。 汉语拼音字头和数字含义如下:

——J:绝缘级;

——H:护层级;

——R:柔软;

——GD:髙电性能;

——I :工型;

——II:II型;

——70、90:耐热等级。

型号编制及示例如下:

示例JGD-70 70°C高电性能绝缘级软聚氯乙烯塑料

3.3 聚氯乙烯电缆料各品种的型号及名称

聚氯乙烯电缆料各品种的型号及名称见表1。

表1 聚氯乙烯电缆料各品种的型号及名称

型号 | 名 称 |

J-70 | 70°C绝缘级软聚氯乙烯塑料 |

JR-70 | 70°C柔软绝缘软聚氯乙烯塑料 |

H-70 | 70°C护层级软聚氯乙烯塑料 |

HR-70 | 70°C柔软护层级软聚氯乙烯塑料 |

JGD-70 | 70°C高电性能绝缘级软聚氯乙烯塑料 |

HI-90 | I型90°C护层级软聚氯乙烯塑料 |

HE-90 | II型90°C护层级软聚氯乙烯塑料 |

J-90 | 90°C绝缘级软聚氯乙烯塑料 |

3.4 聚氯乙烯电缆料各品种的主要用途

聚氯乙烯电缆料各品种的主要用途见表2。

表2 聚氯乙烯电缆料各品种的主要用途

型号 | 导体线芯最高允许 工作温度°C | 主要用途 |

J-70 | 70 | 仪表通讯电缆、0.6/1 kV及以下电缆的绝缘层 |

JR-70 | 70 | 450/750 V及以下柔软电线电缆的绝缘层 |

H-70 | 70 | 450/750 V及以下电线电缆的护层 |

80 | 26/35 kV及以下电力电缆的护层 |

HR-70 | 70 | 450/750 V及以下柔软电线电缆的护层 |

JGD-70 | 70 | 3.6/6 kV及以下电力电缆的绝缘层 |

HI-90 | 90 | 35 kV及以下电力电缆及其他类似电缆护层 |

HE-90 | 90 | 450/750 V及以下电线电缆的护层 |

J-90 | 90 | 450/750 V及以下耐热电线电缆的绝缘层 |

四、外形和颜色:

4.1 外形

聚氯乙烯电缆料约为4 mmX4 mmX3 mm的方形粒状物或具有相当大小的圆柱形粒状物。

4.2 颜色

绝缘级聚氯乙烯电缆料的颜色为红色、黑色、黄色、蓝色、绿色、棕色等。

护层级聚氯乙烯电缆料的颜色为黑色、白色、灰色等。

其他颜色由用户与生产厂双方协商确定。

五、要求:

5.1外观

聚氯乙烯电缆料应塑化良好、色泽均匀,不应有明显的杂质。

5.2性能

聚氯乙烯电缆料的机械物理性能与电性能应符合表3的规定,老化后的机械物理性能应符合表4 的规定。

表3 聚氯乙烯电缆料的机械物理性能与电性能

项 目 | J-70 | JR-70 | H-70 | HR-70 | JGD-70 | HI-90 | HE-90 | J-90 |

拉伸强度/MPa | ≥ | 15.0 | 15.0 | 15. 0 | 12.5 | 16.0 | 16.0 | 16.0 | 16.0 |

断裂拉伸应变/% | ≥ | 150 | 180 | 180 | 200 | 150 | 180 | 180 | 150 |

热变形 |

| ≥ | 40 | 50 | 50 | 65 | 30 | 40 | 40 | 30 |

冲击脆化 | 试验温度/V | —15 | —20 | -25 | -30 | —15 | —20 | —20 | -15 |

性能 | 冲击脆化性能 | 通过 | 通过 | 通过 | 通过 | 通过 | 通过 | 通过 | 通过 |

200°C时热稳定时间/min | ≥ | 60 | 60 | 50 | 60 | 100 | 80 | 180 | 180 |

20°C时体积电阻率/ ? m ? m | ≥ | 1.0X1012 | 1.0X1011 | 1. 0X108 | 1.0X108 | 3.0X1012 | 1.0X109 | 1.0X109 | 1.0X1012 |

介电强度/(MV/m) | ≥ | 20 | 20 | 18 | 18 | 25 | 18 | 18 | 20 |

介质损耗因数(50 Hz) | ≤ | — | — | — | — | 0.1 | — | — | — |

工作温度时 体积电阻率 | 试验温度/°c | 70±1 | 70±1 | — | — | 70±1 | — | — | 95±1 |

体积电阻率/n |  ? m ? m

≥ | 1. 0X109 | 1. 0X108 | — | — | 5. OX109 | — | — | 5.0X108 |

注1:相对密度指标由供需双方协商。 注2:阻燃性能用氧指数指标考核,指标值由供需双方协商确定。 |

表4 老化后聚氯乙烯电缆料的机械物理性能

项 目 | J-70 | JR-70 | H-70 | HR-70 | JGD-70 | HI-90 | HII-90 | J-90 |

试验温度/°c | 100±2 | 100±2 | 100±2 | 100±2 | 100±2 | 100±2 | 135±2 | 135±2 |

试验时间/h | 168 | 168 | 168 | 168 | 168 | 240 | 240 | 240 |

老化后拉伸强度/MPa > | 15.0 | 15.0 | 15.0 | 12. 5 | 16.0 | 16.0 | 16.0 | 16.0 |

拉伸强度最大变化率/% | ±20 | ±20 | ±20 | ±20 | ±20 | ±20 | ±20 | ±20 |

老化后断裂拉伸应变/% > | 150 | 180 | 180 | 200 | 150 | 180 | 180 | 150 |

断裂拉伸应变最大变化率/% |  ±20 ±20

|  ±20 ±20

|  ±20 ±20

|  ±20 ±20

| ±20 | ±20 | ±20 |  ±20 ±20

|

热老化质量 损失 | 试验条件 | 100℃±2℃ | 100℃±2℃ | 100℃±2℃ | 100℃±2℃ | 100℃±2℃ | 100℃±2℃ | 115℃±2℃ | 115℃±2℃ |

168 h | 168 h | 168 h | 168 h | 168 h | 240 h | 240 h | 240 h |

质量损失/(g/m2) < | 20 | 20 | 23 | 25 | 20 | 15 | 20 | 20 |

六、试验方法:

6.1 外观检查

在自然光线下,用肉眼观察。

6.2 试样制备

将粒料混合后在温度为(165±5)°C的塑炼机上炼塑5 min?10 min,再在温度为(165士5)°C的液压机中按不加压预热、恒温加压、加压冷却的顺序压制15 min?20 min,出模。

试片厚度应符合各试验项目的规定。

6.3 拉伸强度和断裂拉伸应变的测定

按GB/T 1040. 3—2006的规定进行,试样为5型,厚度为(1. 0±0. l)mm,拉伸速度为250 mm/min。 试样在温度为(23±2)°C,相对湿度为45%?55%的环境状态调节不少于4 h。

6.4 热变形的测定

6.4.1试样

直径为12 mm的圆形片,或边长为12 mm的正方形片,厚度为(1.25±0.15)mm。

6.4.2试验装置

试验装置见图1。

1——夹板;

2——定位螺栓;

3——托重螺栓;

4——重锤;

5——圆柱形压棒;

6——试样;

7——水平支架。

图1 热变形试验设备

该装置由以下部分组成:

a) 机架,由夹板和定位螺栓组成;

b) 圆柱形重锤,其质量应使作用于圆柱形压棒上的向下总压力为(3. 50±0. 02)N;

c) 圆柱形压棒,端部为平面,直径为(3.15±0.03)mm;

d) 水平支架,供放置试样用。

装配圆柱形压棒、机架和圆柱形重锤时,应使重力中心处于压棒下端;而且当压棒下端处于试样中心时,它不与设备的其他部分接触。为防止摆动,可安装导向装置。

6.4.3试验步骤

在室温下测量试样加压处的厚度。如果用千分表,应有适当大小的接触点,而且只能对试样施加轻微的压力。将试验装置和试样分开放人烘箱内,放置位置应无振动,保持温度为(120±2)°C。lh后,将试样放在水平支架上,装到圆柱形重锤到试样加压处,再恒温1 h。从烘箱中取出整个试验装置,在室温下冷却1 h。然后取下试样,立即用试验开始时所用仪器测量试样变形部分的厚度。

6.4.4试验结果的计算及评定

热变形A以%计,按式(1)计算

式中:

d0——试样原始厚度,单位为毫米(mm) ;

d——试样试验后厚度,单位为毫米(mm)。

试验结果取两个试样的算术平均值。如果两个试样结果的偏差在其平均值的10%以上,则试验无效,应重新取样进行试验。

6.5冲击脆化性能的测定

按GB/T 5470—1985以断裂根数不大于50%为通过。

6.6 200 热稳定时间的测定

6.6.1试验装置

见图2,试验装置由以下部分组成:

a) 玻璃烧杯,容量1000 mL,杯盖中间有一个放温度计的小孔,周围有六个放试管的小孔;

b) 玻璃试管,内径12 mm?13 mm,高95 mm。试管上刻有两条环行标记,下标记距管底30 mm,上标记距管底70 mm;

c) 温度计,最高刻度300 °C,精度为 1 °C。

1 °C。

单位为毫米

1——温度计;

2——试管;

3——刚果红试纸;

4——试样。

图2 热稳定试验装置

6.6.2 70 °C产品系列及HI-90的热稳定时间的测定

将粒状试样放在试管内至下标记水平面处。再把宽为5 mm的刚果红试纸环放在试管内,使试纸 环的下边缘在上标记处。然后用软木塞或胶塞塞住试管,放入盛有甘油(油位应使试样全部浸入)的温 度为(200±2)°C的烧杯内,开始计时,准确到分。到刚果红试纸下边缘开始变蓝时所经过的时间即为热 稳定时间。试验结果取两个试样的算术平均值。

6.6.3 J-90与HII-90的200°C热稳定时间的测定

按 GB/T 2951. 7—1997 进行。

6.7体积电阻率的测定

6.7.1试样

试样厚度为(l.0±0.l)mm。测20 °C时体积电阻率,试样应在(20±2)°C的蒸馏水中浸泡24 h,擦干后立即进行;测工作温度时体积电阻率,试样应在试验温度的烘箱中恒温1 h后立即试验。

6.7.2试验条件

电极处理:测工作温度时体积电阻率所用电极应在温度为试验温度中恒温1 h。

除上述条件外,其他均按GB/T 1410—2006的规定进行。试验电压为1000 V。

6.8介电强度的测定

按GB/T1408.1—2006的规定进行。试样厚度为(1.0±0.1)mm。电极选用 25 mm的对称电极。由零开始,以2 kV/s均匀的速率上升直至击穿发生。在进行试验时,变压器油要求清洁、新鲜。

25 mm的对称电极。由零开始,以2 kV/s均匀的速率上升直至击穿发生。在进行试验时,变压器油要求清洁、新鲜。

6.9介质损耗因数的测定

按GB/T 1409—2006的规定进行。试片厚度为(1.0±0.l)mm。

6.10相对密度

按GB/T 1033—1986中A法——浸渍法进行。试样制备按6. 2进行。

6.11氧指数

按 GB/T 2406—1993 进行。

6.12热老化性能的测定 6.12.1试验设备

自然通风的电热老化箱。应使进人老化箱内的空气均勻流过试样表面,然后从老化箱顶部附近排出。在规定的试验温度下,老化箱内空气每小时更换次数应不小于8次,不大于20次。老化箱内不得 采用风扇或鼓风机。此外,还应配备如下设备和器具:

a) 分析天平,精度为0.1 mg;

b) 材料试验机;

c) 装有硅胶或类似干燥剂的干燥器。

6.12.2试验步骤

将试样放入干燥器内,在环境温度中保持不少于20 h,取出后立即称量。然后把试样垂直悬挂在老化箱中部,使其处于有效工作区内。按规定温度和时间处理后,立即从老化箱中取出,放回干燥器中。在环境温度下放置20 h后再称量,在拉力试验前,每个哑铃试片的中央应标上两个参考记号,并与热老 化前试样同时按5.2进行拉伸强度和断裂拉伸应变的测定,老化试样的截面积应在老化处理前测量。在老化箱中试样相互间距应不小于20 mm,试样中任何一个要用于失重试验时,则这些试样所占老化 箱的容积应不大于0.5%。不同配方的试样不能同时试验。

6.12.3试验结果的计算

试验结果按式(2)?式(4)计算:

式中:

V1——热老化拉伸强度变化率,%;

——热老化前拉伸强度,单位为兆帕(MPa);

——热老化前拉伸强度,单位为兆帕(MPa);

t1——热老化后拉伸强度,单位为兆帕(MPa);

t1——热老化后拉伸强度,单位为兆帕(MPa);

V2——热老化断裂拉伸应变变化率,% ;

t1——热老化后断裂拉伸应变,%;

t1——热老化后断裂拉伸应变,%;

to——热老化前断裂拉伸应变,%;

to——热老化前断裂拉伸应变,%;

A——热老化质量损失,单位为克每平方米(g/m2);

G0——热老化前试样质量,单位为克(g);

G1——热老化后试样质量,单位为克(g);

S——试样表面积,单位为平方米(m2)。

试样表面积S按式(5)进行计算:

式中:

d——试样厚度,单位为米(m)。

质量损失的试验结果取五个试样的算术平均值。

七、检验规则:

7.1组批

聚氯乙烯电缆料检验以批为单位。连续生产的同一工艺、同一品种、同一颜色的聚氯乙烯电缆料为 一批,每批质量不超过20 t;若班产量超过20 t,则以班产量为一批。

7.2取样

每批随机抽取3包,从3包中各抽取1 kg样品,先检验外观,判为合格后再进行混合,以备其他项目的测试。

7.3检验规则

7.3.1出厂检验

每批聚氯乙烯电缆料出厂时应进行出厂检验。检验项目应包括:

a) 绝缘级:冲击脆化性能、20 °C时体积电阻率、工作温度时体积电阻率和介电强度;

b) 护层级:拉伸强度、断裂拉伸应变、冲击脆化性能。

7.3.2型式检验

型式检验为技术要求中规定的全部项目。有下列情况之一者,应进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 正式生产后,当原料、配方或工艺条件改变时;

c) 正常生产时,每半年进行一次;

d) 产品长期停产后,恢复生产时;

e) 出厂检验结果与正常生产检验结果有较大差异时;

f) 国家质量监督检验机构提出时。

7.4结果判定

检验结果如有任何一项性能不合格,需重复试验。从两倍数量的包装件中随机抽取粒料,对不合格项目进行复验。经复验合格后该批为合格批,如仍不合格,该批为不合格批。

八、标志、包装、运输、把存:

GB/T8815电线电缆用软聚氯乙烯塑料的介电强度、体积电阻率、介质损耗因数、氧指数、拉伸强度、冲击催化、热变形测试标准8.1 标志

包装袋上应标明:生产厂名称、产品品种及型号、批号、颜色、制造日期、净重、本标准编号,并加贴颜色标志。

GB/T8815电线电缆用软聚氯乙烯塑料的介电强度、体积电阻率、介质损耗因数、氧指数、拉伸强度、冲击催化、热变形测试标准8.2包装

聚氯乙烯电缆料装在塑料内衬袋中,外用编织复合袋或经供需双方同意的其他包装方式。每袋净 重(25. 0士0. 2)kg,或者其他经供需双方协商的包装质(重)量。每吨不允许有负公差。

GB/T8815电线电缆用软聚氯乙烯塑料的介电强度、体积电阻率、介质损耗因数、氧指数、拉伸强度、冲击催化、热变形测试标准8.3运输

聚氯乙烯电缆料在运输过程中不应受日晒雨淋。

GB/T8815电线电缆用软聚氯乙烯塑料的介电强度、体积电阻率、介质损耗因数、氧指数、拉伸强度、冲击催化、热变形测试标准8.4贮存

聚氯乙烯电缆料应贮存在清洁、阴凉、干燥、通风的库房内。贮存期限从生产日期起为两年。

![]()