双极膜电渗析技术真的火了!

目前国内煤化工、电厂、冶金、钢铁、石化等行业超低排放、零排放的火热程度依旧。在这些领域中,末端的高盐废水处理,依旧是企业最头疼的环节。这些年零排放组合工艺越来越成熟,尽管可选的配套工艺繁多,但是总结归纳下来,末端高盐废水处理系统主要含以下几个单元:有效地控制投资成本、运行成本、提高系统的运行稳定性往往是大多数企业追求的首要目标,目前又多了一个盐硝等无机盐产品的处置问题。危废、固废处理费用非常高,而且这两年由此造成的生产安全、环境事故非常多。对企业而言,它寄希望调整工艺,从源头尽量避免含盐废水的产生。或者高盐废水处理后,最终得到的纯度较高可外售处理的无机盐。在目前这种大环境背景下,在1000+万吨每年无处安放的废盐驱动下,双极膜电渗析技术火了。双极膜电渗析——基本信息简单来说,双极膜电渗析技术是电渗析技术中的一种,核心取决于膜性能的功能化。针对于高盐废水,双极膜技术可以将对应的无机盐转化成酸和碱,比如说:硫酸钠废水,可以转化成硫酸、氢氧化钠;氯化钠废水,可以转化成HCl、NaOH。目前零排放工艺总包里能看到越来越多的双极膜工艺技术配套。对于最终用户来说,它解决了末端废盐的处理问题,可产生一定经济效益的碱和酸,可有效实现含盐废水资源化循环经济。对于总包公司而言,可以提供更加创新稳定的耦合工艺包,在同质化竞争严重的某些系统,有足够的亮点抓住用户的眼球。双极膜技术在国内的发展日益成熟,据了解已有好几亿的市场项目应用案例,像常规的氯化钠、硫酸钠、硝酸钠、氯化铵、氯化钾等在国内均已有实际的应用案例。双极膜电渗析——进出水水质双极膜电渗析系统进水水质主要考虑以下几点:1. 基于双极膜的基本原理,双极膜只适用于Li、Na、K、铵等一价盐系统;2. 对盐浓度要求:1.5N-2.5N浓度最佳(以浓度当量计);3. 二价及二价以上阳离子总量:<1ppm(越低越好,技术活);4. 油、表面活性剂总量<2ppm(越低越好),有机溶剂类别及含量需要询问厂家。5. 硅含量<200ppm,TSS类指标<0.1ppm。双极膜电渗析系统出水水质情况:1. 如果进水是混盐,那出水得到的就是混酸或混碱,如进水为氯化钠和硫酸钠混合废水,则得到的碱是氢氧化钠,酸是硫酸和盐酸混酸,离子占比与进水离子占比相近。2. 出水酸浓度:0.5N-3N可调,1N-2N经济性最优,其中氧化性较强的酸除外,浓度有限制。3. 出水碱浓度:0.5N-3N可调,1N-2N经济性最优。4. 系统出水酸、碱纯度:酸碱中均会含有少量的盐,据厂家反馈,一般有0-1g/L左右的盐(与进水盐浓度、出水酸碱浓度等有关)。双极膜电渗析——吨水能耗双极膜电渗析的系统相对简单,系统能耗主要由整流器、动设备组成。以下是常规双极膜系统简易流程图。双极膜系统,大部分是整流器的能耗,动设备的占比相对非常小。针对于目前国内的运行数据反馈,以硫酸钠15%为例:双极膜系统生产1KG氢氧化钠,运行能耗约为1.5-2.2kWh,折算到硫酸钠进水,吨水能耗约127-186kWh,电费以0.6元/度估算,则吨水处理能耗约76-112元,或生产1t氢氧化钠能耗费用约900-1300元。以氯化钠15%为例:双极膜系统生产1KG氢氧化钠,运行能耗约为1.3-1.8kWh,折算到氯化钠进水,吨水能耗约133-185kWh,电费以0.6元/度估算,则吨水处理能耗约80-111元,或生产1t氢氧化钠能耗费用约780-1100元。电渗析系统是电驱动的原理,离子迁离产生电流形成回路,在不考虑其他因素的影响下,所需处理离子含量越多,则能耗越高。很明显,生产1KG氢氧化钾能耗要远远低于生产1KG氢氧化钠。同样的原理,折算到进水各类一价无机盐废水系统,硫酸盐、硝酸盐、氯化盐等系统,吨水处理能耗也会有明显的差异。基于双极膜的原理,单个工艺单元的吨水处理能耗要比常规的膜处理工艺高很多。但整体个工艺包而言,双极膜系统用相对较低的能耗生产得到了附加值较高的碱,解决高盐废水处理问题,这样的创新工艺思路往往更能引起客户的兴趣。双极膜电渗析——投资在全工艺包中,提单个工艺的投资不一定看出这个工艺是否必要,但是大致可以表明这个工艺核心程度。目前投资方面确实是限制双极膜技术快速发展的一个重要原因。双极膜系统的投资主要体现在设备上,其中核心的膜材料费用占绝大部分。国产双极膜的生产厂家不多,应用规模有限。国内大型双极膜系统应用主要以进口品牌为主。双极膜有附加值,弱点主要体现在一次性投资上,到底双极膜电渗析的系统投资多高?同样以15%的硫酸钠废水测算,盐分完全转化为对应的酸和碱,双极膜系统吨水投资预计250-450万左右(厂商提供,仅供参考)。目前具有生产、加工型的电渗析厂商常规考虑进口核心双极膜膜材料,其它配件自主研发、生产、配套,双极膜电渗析系统在成套、设计、安装等方面综合要求非常高。性能阻碍着国产双极膜品牌的快速发展,投资阻碍着进口双极膜品牌的快速发展。其实很容易理解,多数的产品都会有这么一个过程,最终会走向一个平衡。双极膜电渗析——问题问题1系统出水是稀酸、稀碱使用的方式:1. 酸碱直接回用;2. 酸碱厂区勾兑使用;3. 再次浓缩后使用。如果酸碱回用浓度超过4N(4个当量),则需要采用蒸发的方式处理,双极膜系统经济性降低。问题2系统一次性投资略高一方面目前因为膜材料为进口;另一方面由于双极膜的功能化作用,能转化成酸和碱。这种情况下,需要国产双极膜厂家进一步提高膜性能,其次是降低膜生产成本。问题3膜的运行成本略高双极膜就目前国内使用情况而言,平均使用寿命仅2-3年,在问题2的基础上,不难理解。从目前市场需求反馈来看,这些都没造成严重的影响,双极膜技术应用依旧如火如荼;从长远来看,双极膜的应用更加是一个趋势。双极膜电渗析——结束语不难发现,双极膜技术和蒸发结晶技术定位存在明显的差异,彼此都有自己的不可替代性。无非后续在同样的需求市场下,会有一个占比分布的情形。尽管目前MVR等蒸发结晶工艺主导超低排放、零排放市场,毋庸置疑,双极膜电渗析技术将会拥有一片天地,因为现在它现在已经开始展露锋芒。(来源:膜法水处理札记)

厂商

2019.08.13

膜技术应用于页岩油气废水处理领域的研究及现状

科罗拉多州立大学仝铁铮教授团队(Tiezheng Tong, Kenneth H. Carlson, Cristian A. Robbins, Zuoyou Zhang, Xuewei Du;Department of Civil and Environmental Engineering, Colorado State University, FortCollins, CO 80523, United States)日前发表在FESE(Front. Environ. Sci. Eng. 2019, 13(4): 63)上的综述《可用于页岩油气废水的膜处理技术:当今的知识现状(Membrane-based treatment of shale oil and gas wastewater: The current state of knowledge)》有以下亮点值得关注:● 页岩油气开采产生大量具有复杂成分的废水;● 膜技术近年来逐步应用于页岩油气废水的处理,成为环境工程的热门领域;● 适用的膜技术需要具有适应高盐度,且低能耗、抗污染等优点;● 预处理技术对于提高膜技术的处理效率至关重要;● 未来页岩油气废水处理的研究应致力于将现有膜技术实现中试以上的应用。非常规油气(或称页岩油气)开采在当前世界能源结构中占有越来越重要的地位。然而,页岩油气的开采需要消耗大量的淡水,同时产生大量高盐度废水。以美国为例,页岩油气开采在2005年至2014年间共消耗9400亿升淡水,并产生8030亿升废水。根据杜克大学的最新研究结果,页岩油气开采的耗水量和废水产量在2011年至2016年间均有大幅度的升高,最高涨幅分别达到770%和1440%。考虑到许多富含页岩油气的地区(包括美国和中国的油气田)位于干旱缺水区,页岩油气产业的发展正带给我们水污染和水资源短缺的双重挑战。高效处理并回用页岩油气废水是提高页岩油气工业环境可持续性的有效手段。近年来,开发相关膜技术已经成为环境工程的热门领域。各种膜技术,包括微/超滤、纳滤、反渗透、正渗透以及膜蒸馏,已被应用于页岩油气废水的处理。虽然膜技术在实验室尺度表现出良好的处理效果,其在页岩油气产区的实际应用还未有报道。因此,如何将膜技术实际应用于页岩油气工业成为目前亟需解决的问题之一。本文综述了膜技术在页岩油气废水处理领域的研究进展,系统分析了各技术的优点及限制因素,探讨了将膜技术从实验室转化为实际油气田应用的途径。文章首先分析了页岩油气废水的水量和化学成分随时间变化的特性。一般来说,页岩油气废水的水量以及油类污染物和裂解液成分随时间逐渐下降,而盐分和地层成分随时间逐渐上升。这些特点对研发水处理技术具有重要的意义。首先,膜技术的模块化特性能够适应页岩油气废水的水量变化,成为膜技术应用于页岩油气废水处理的优势之一。其次,膜技术需要按照回用的水质要求有效去除页岩油气废水中的有害物质,并且能够抵抗废水的复杂成分可能造成的膜污染等问题。页岩油气废水的高盐度是膜处理技术面临的主要问题。以水力压力作为驱动力的技术,如纳滤和反渗透,具有能耗低的优势。可是,这类技术的盐度限值较低,一般在7万mg/L左右。而页岩油气废水的盐度可以高达39万mg/L(美国中位值约9万mg/L),远超于纳滤和反渗透能够承受的盐度。因此,开发能够适应高盐度,且能耗低的膜处理技术成为页岩油气废水处理目前的发展方向文章指出正渗透和膜蒸馏是近年来的研发热点,能够在一定条件下满足以上两个特性,其中正渗透已有中试的示范工程,而膜蒸馏正逐渐被关注。这两项技术都能够耐受高盐度,将废水浓缩到接近结晶浓度。虽然绝对能耗要高于纳滤和反渗透,正渗透和膜蒸馏可以利用废热等低价值能源,从而有效减少水处理系统对电力的依赖,降低能耗费用。然而,这两项技术需要与机械蒸汽压缩(mechanical vapor compression)进行全面的对比,才能够客观评价其应用前景。文章还强调了预处理对于膜技术处理页岩油气废水的重要性。由于之前的研发工作多基于膜技术本身,对预处理的研究较为缺乏。然而,预处理技术对于降低膜污染和去除特定污染物至关重要。软化、混凝、吸附、过滤等物理化学过程,以及生物活性滤池、微生物燃料电池-电容去离子联用等生物过程可以对页岩油气废水进行预处理。文章总结了近年来将这些预处理技术与膜技术结合并且应用于页岩油气废水处理的研究进展,指出继续开展更深入相关研究的必要性。此外,文章还指出学术界应该与页岩油气生产企业密切结合,才能够实现将开发的膜技术商业化且解决实际水环境问题。目前的膜技术能够将页岩油气废水处理到较高水平,以满足各类废水回用的要求。可是,研究成果大多仅在实验室尺度实现,缺乏中试规模以上的应用示范。因此,未来页岩油气废水处理的研究不应只关注于开发更为先进的技术与膜材料,而应该致力于将现有的技术实现中试以上的应用,从而向页岩油气生产企业展示技术的效果和应用前景。(来源:环境前研)

厂商

2019.08.07

生态环境部复函明确水污染防治法中的“运营单位”

生态环境部对重庆市生态环境局复函,明确《中华人民共和国水污染防治法》中“运营单位”。详情如下:关于明确《中华人民共和国水污染防治法》中“运营单位”的复函环办水体函[2019]620号重庆市生态环境局:你局《关于明确中“运营单位”的请示》(渝环[2019]90号)收悉。经研究,函复如下。《城镇排水与污水处理条例》第十六条规定:“城镇排水与污水处理设施竣工验收合格后,由城镇排水主管部门通过招标投标、委托等方式确定符合条件的设施维护运营单位负责管理”。据此,城镇污水集中处理设施的运营单位应为由城镇排水主管部门通过招标投标、委托等方式确定的运营主体。因此,由城镇排水主管部门通过招标投标、委托等方式确定的城镇污水集中处理设施运营主体是《中华人民共和国水污染防治法》第二十一条、第四十九条和第五十条规定的法律责任主体,该主体应当依法取得排污许可证,保证城镇污水集中处理设施的正常运行,并对城镇污水集中处理设施的出水水质负责。特此函复。生态环境部办公厅2019年7月11日附:《水污染防治法》提及“运营单位”的部分条款第二十一条 直接或者间接向水体排放工业废水和医疗污水以及其他按照规定应当取得排污许可证方可排放的废水、污水的企业事业单位和其他生产经营者,应当取得排污许可证;城镇污水集中处理设施的运营单位,也应当取得排污许可证。排污许可证应当明确排放水污染物的种类、浓度、总量和排放去向等要求。排污许可的具体办法由国务院规定。禁止企业事业单位和其他生产经营者无排污许可证或者违反排污许可证的规定向水体排放前款规定的废水、污水。第四十九条 城镇污水应当集中处理。县级以上地方人民政府应当通过财政预算和其他渠道筹集资金,统筹安排建设城镇污水集中处理设施及配套管网,提高本行政区域城镇污水的收集率和处理率。国务院建设主管部门应当会同国务院经济综合宏观调控、环境保护主管部门,根据城乡规划和水污染防治规划,组织编制全国城镇污水处理设施建设规划。县级以上地方人民政府组织建设、经济综合宏观调控、环境保护、水行政等部门编制本行政区域的城镇污水处理设施建设规划。县级以上地方人民政府建设主管部门应当按照城镇污水处理设施建设规划,组织建设城镇污水集中处理设施及配套管网,并加强对城镇污水集中处理设施运营的监督管理。城镇污水集中处理设施的运营单位按照国家规定向排污者提供污水处理的有偿服务,收取污水处理费用,保证污水集中处理设施的正常运行。收取的污水处理费用应当用于城镇污水集中处理设施的建设运行和污泥处理处置,不得挪作他用。城镇污水集中处理设施的污水处理收费、管理以及使用的具体办法,由国务院规定。第五十条 向城镇污水集中处理设施排放水污染物,应当符合国家或者地方规定的水污染物排放标准。城镇污水集中处理设施的运营单位,应当对城镇污水集中处理设施的出水水质负责。环境保护主管部门应当对城镇污水集中处理设施的出水水质和水量进行监督检查。(来源:生态环境部)

厂商

2019.07.22

你的总氮(TN)为什么不达标?

之前写过一篇那些年遇到的氨氮超标,通过实例解读给很多污水处理从业者提供了很直观的调控手段,由于目前污水排放标准趋严,很多污水处理的总氮也管控起来了,所以,大家一直希望可以写一写总氮的问题,其实,总氮的问题不复杂,今天这篇文章给大家解读一下常见的总氮、氨氮超标问题!因时间匆忙,如有遗漏欢迎补充!一、氨氮为什么超标?1、有机物导致的氨氮超标笔者运营过CN比小于3的高氨氮污水,因脱氮工艺要求CN比在4~6,所以需要投加碳源来提高反硝化的完全性。当时投加的碳源是甲醇,因为某些原因甲醇储罐出口阀门脱落,大量甲醇进入A池,导致曝气池泡沫很多,出水COD,氨氮飙升,系统崩溃。分析:大量碳源进入A池,反硝化利用不了,进入曝气池,因为底物充足,异养菌有氧代谢,大量消耗氧气和微量元素,因为硝化细菌是自养菌,代谢能力差,氧气被争夺,形成不了优势菌种,所以硝化反应受限制,氨氮升高。解决办法:1、立即停止进水进行悶爆、内外回流连续开启2、停止压泥保证污泥浓度3、如果有机物已经引起非丝状菌膨胀可以投加PAC来增加污泥絮性、投加消泡剂来消除冲击泡沫2、内回流导致的氨氮超标笔者目前遇到的内回流导致的氨氮超标有两方面原因:内回流泵有电气故障(现场跳停扔有运行信号)、机械故障(叶轮脱落)和人为原因(内回流泵未试正反转,现场为反转状态)。分析:内回流导致的氨氮超标也可以归到有机物冲击中,因为没有硝化液的回流,导致A池中只有少量外回流携带的硝态氮,总体成厌氧环境,碳源只会水解酸化而不会完全代谢成二氧化碳逸出。所以大量有机物进入曝气池,导致了氨氮的升高。解决办法:内回流的问题很好发现,可以通过数据及趋势来判断是否是内回流导致的问题:初期O池出口硝态氮升高,A池硝态氮降低直至0,PH降低等,所以解决办法分三种情况:1、及时发现问题,检修内回流泵就可以了2、内回流已经导致氨氮升高,检修内回流泵,停止或者减少进水进行悶爆3、硝化系统已经崩溃,停止进水悶爆,如果有条件、情况比较紧迫可以投加相似脱氮系统的生化污泥,加快系统恢复。3、PH过低导致的氨氮超标笔者目前遇到的PH过低导致的氨氮超标有三种情况:1,内回流太大或者内回流处曝气开太大,导致携带大量的氧进入A池,破坏缺氧环境,反硝化细菌有氧代谢,部分有机物被有氧代谢掉,严重影响了反硝化的完整性,因为反硝化可以补偿硝化反应代谢掉碱度的一半,所以因为缺氧环境的破坏导致碱度产生减少,PH降低,低于硝化细菌适宜的PH之后 硝化反应受抑制,氨氮升高。这种情况可能有些同行会遇到,但是从来没从这方面找原因。2,进水CN比不足,原因也是反硝化不完整,产生的碱度少,导致的PH下降。3,进水碱度降低导致的PH连续下降。分析:PH降低导致的氨氮超标,实际中发生的概率比较低,因为PH的连续下降是一个过程,一般运营人员在没找到问题的时候就开始加碱去调节PH了解决办法:1,PH过低这种问题其实很简单,就是发现PH连续下降就要开始投加碱来维持PH,然后再通过分析去查找原因。2,如果PH过低已经导致了系统的崩溃,目前笔者接触过PH在5.8~6的时候,硝化系统还没有崩溃的情况,但是及时将PH补充上来,首先要把系统的PH补充上来,然后悶爆或者投加同类型的污泥。4、DO过低导致的氨氮超标笔者运营过的污水是高硬度的废水,特别容易结垢,开始曝气使用微孔爆气器,运行一段时间曝气头就会堵塞,导致DO一直提不上来导致氨氮升高。 分析:原因很简单,曝气的作用是充氧和搅拌,曝气头的堵塞造成两种都受到影响,而硝化反应是有氧代谢,需要保证曝气池溶氧适宜的环境下才能正常进行,而DO过低则会导致硝化受阻,氨氮超标。解决办法:1、更换曝气头,如果硬度低操作问题导致的堵塞可以考虑这种方法2、改造成大孔曝气器(氧利用率过低,风机余量大和不差钱的企业可以考虑)或者射流曝气器(只能用监测池出水来进行充当动力流体,尤其是硬度高的污水,切记!)5、泥龄导致的氨氮超标目前笔者遇到过两种情况:1、压泥过多,导致氨氮升高。2、污泥回流不均衡,两侧系统污泥回流相差过大,导致污泥回流少的一侧氨氮升高。分析:压泥过多和污泥回流过少都会导致污泥的泥龄降低,因为细菌都有世代期,SRT低于世代期,会导致该细菌无法在系统中聚集,形成不了优势菌种,所以对应的代谢物无法去除。一般泥龄是细菌世代期的3-4倍。解决办法:1、减少进水或者悶爆2、投加同类型污泥(一般情况下1,2一块用效果更好)3、如果是污泥回流不均衡导致的问题,把问题系列的减少进水或者悶爆、保证正常系列运行的情况下将部分污泥回流到问题系列6、氨氮冲击导致的氨氮超标这种情况一般是工业污水或者有工业污水进入生活污水管网的系统才能遇到,笔者之前遇到的情况是上游汽提塔控制温度降低,导致来水氨氮突然升高,脱氮系统崩溃,出水氨氮超标,污水处理现场氨味特别浓(曝气会有部分游离氨逸出)。分析:氨氮冲击目前还没有明确的解释,笔者分析氨氮冲击是因为水中游离氨(FA)过高导致的,虽然FA(游离氨)对AOB(氨氧化细菌/亚硝酸细菌)影响比较弱,但是当FA(游离氨)浓度在10~150mg/L时就开始对AOB(氨氧化细菌/亚硝酸细菌)产生抑制作用,而游离氨(FA)对NOB(亚硝酸盐氧化细菌/硝酸菌)影响更敏感,游离氨(FA)在0.1~60mg/L时对NOB(亚硝酸盐氧化细菌/硝酸菌)就起到的抑制作用,众所周知,硝化反应是亚硝酸菌和硝酸菌共同完成的,对亚硝酸菌的抑制直接就可以导致硝化系统的崩溃。解决办法:保证PH的情况下,下面三种方法同时进行效果更好更快1、降低系统内氨氮浓度2、投加同类型污泥3、悶爆7、温度过低导致的氨氮超标这种情况多发生在北方无保温或加热的污水处理厂,因为水温低于硝化细菌的适宜温度,而且MLSS没有为了冬季代谢缓慢而提高,导致的氨氮去除率下降。分析:细菌对温度的要求比人类低,但是也是有底线的,尤其是自养型的硝化细菌,工业污水这种情况比较少,因为工业生产产生的废水温度不会因为环境温度的变化波动很大,但是生活污水水温基本上是受环境温度来控制的,冬季进水温度很低,尤其是昼夜温差大,往往低于细菌代谢需要的温度,使得细菌休眠,硝化系统异常。解决办法:1、设计阶段把池体做成地埋式的(小型的污水处理比较适合)2、提前提高污泥浓度3、进水加热,如果有匀质调节池,可以在池内加热,这样波动比较小,如果是直接进水可以用电加热或者蒸汽换热或混合来提高水温,这个需要比较精确的温控来控制进水温度的波动。4、曝气加热,比较小众,目前还没遇到过,其实空气压缩鼓风时温度已经升高了,如果曝气管可以承受,可以考虑加热压缩空气来提高生化池温度。8、工艺选型问题笔者遇到过很多朋友来咨询氨氮问题,但是根源往往是工艺选型问题,脱氮选用的工艺是单纯的曝气池、接触氧化、SBR等等这些工艺,其实,在保证HRT(水力停留时间)和SRT(泥龄)足够长的情况下,这些工艺是可以脱氨氮的,但是,实际中不经济,也达不到!解决办法:1、延长HRT和SRT,例如改造成MBR提高泥龄等等2、前面增加反硝化池二、总氮为什么会超标!1、氨氮超标参考上个单元的氨氮为什么超标?2、缺少碳源在硝化反硝化过程中,去除TN要求的CN比理论为2.86,但是实际运行中CN(COD:TN)比一般控制在4~6,缺少碳源,是我目前遇到很多朋友TN不达标的最多的原因之一!解决办法:按CN比4~6,投加碳源3、内回流r太小AO工艺的全称是倒置硝化反硝化工艺,AO工艺的脱氮效率和内回流比成正比!根据脱氮效率公式,内回流比r越大脱氮效率越高,有些污水处理内回流泵部分损坏或者选型太小,会导致脱氮效率低!解决办法:提高内回流比r在200~400%4、反硝化池环境破坏这种情况的出现的标志是,反硝化池DO大于0.5,破坏了缺氧环境,使兼性异养菌优先利用氧气来代谢,硝态氮无法脱除,整体导致TN的升高,反硝化池缺氧环境破坏,后面往往带来的可能是氨氮的超标,原因是硝化细菌无法形成优势菌种,不过曝气池足够大,还是没有问题的!解决办法:1、内回流过大,导致携带DO过多的,调小内回流比或者关小内回流处曝气。2、其他问题导致的DO高,例如进水与水面相隔过高,导致跌落充氧,要减少高度差等。5、含n杂环有机氮有些含氮有机物,普通的生化无法破环,导致无法脱除,这种情况比较少见,主要是某一类废水上,这种情况下主要是工艺选型问题,没有考虑有机氮氨化(有机氮转化成氨氮)的过程。解决办法:1、增加水解酸化的预处理2、水解酸化无法破环的,增加高级氧化预处理

厂商

2019.07.11

循环冷却水系统中的沉积物及其控制

冷却水处理要解决的第一个问题是循环冷却水系统中的沉积物。循环冷却水系统在运行的过程中,会有各种物质趁机在换热器的传热管表面。这些物质统称为沉积物。它们主要由水垢、淤泥、腐蚀产物、生物沉积物构成。通常,人们把淤泥、腐蚀产物和生物沉积物三者统称为污垢。水垢天然水中溶解有各种盐类,如重碳酸盐、硫酸盐、氯化物、硅酸盐等。其中以溶解的重碳酸盐如碳酸氢钙、碳酸氢镁为最多,也最不稳定,容易分解生成碳酸盐。大多数情况下,换热器传热表面上形成的水垢是以碳酸钙为主的,这是因为硫酸钙的溶解度远远大于碳酸钙。污垢污垢一般是由颗粒细小的泥沙、尘土、不溶性盐类的泥状物、胶状氢氧化物、杂物碎屑、腐蚀产物、油污、特别是菌藻的尸体及其粘性分泌物等组成。由于这种污垢体积较大、质地疏松稀软,故又称为软垢。它们是引起垢下腐蚀的主要原因,也是某些细菌如厌氧菌生存和繁殖的温床。当防腐措施不当时,换热器的换热管表面经常会有锈瘤附着,其外壳坚硬,但内部疏松多空,而且分布不均。它们常与水垢、微生物粘泥等一起沉积在换热器的传热表面。这类锈瘤状腐蚀产物形成的沉积物,除了影响传热外,更严重的是将助长某些细菌和铁细菌的繁殖,最终导致管壁腐蚀穿孔而泄露。水垢的控制方法01离子交换树脂法让水通过离子交换树脂,将钙离子、镁离子从水中置换出来并结合在树脂上,达到从水中除去钙离子和镁离子的目的。用离子交换法软化补充水,成本较高。因此只有补充水量较小的循环冷却水系统间或采用之。02石灰软化法补充水未进入循环冷却水系统前,在预处理时就投加适当的石灰,让水中的碳酸氢钙与石灰在澄清池中预先反应,生成碳酸钙沉淀析出,从而除去水中的钙离子。投加石灰所耗成本低,原水钙含量高配而补水量又大的循环冷却水系统常采用这种方法。03加酸通常是加硫酸,因为加盐酸会带入氯离子,增加水的腐蚀性;加硝酸则会带入硝酸根,有利于硝化细菌的繁殖。04通CO2气体将二氧化碳气体或烟道气体通入水中,破坏沉淀平衡,使其向左进行,从而稳定重碳酸盐。05加阻垢剂从碳酸钙的结晶过程看,如能投加某些药剂,破坏其晶体增长,就可达到控制水垢形成的目的。目前使用的各种阻垢剂有聚磷酸盐、有机多元膦酸、有机磷酸酯、聚丙烯酸盐等。污垢的控制方法01降低补充水浊度天然水体因为泥沙、腐蚀生物以及各种悬浮物和胶体等等,他们构成水体的浊度。作为循环水来说,浊度越低越好,说明循环水的杂质少,当循环冷却水的进水水质不好,必须要进行预处理。循环水处理中悬浮物浓度不宜大于20mg/L,当换热器的形式为板式或者翅片管式和螺旋板式时候,不宜大于10mg/L。02进行好循环冷却水水质处理循环冷却水主要是防止水垢和腐蚀。当进水水质不好,势必导致水垢和腐蚀的产生,同时会有大量的细菌滋生,从而形成污垢,因此,做好水质处理,是减少系统产生污垢的方法。03投加阻垢剂、分散剂在进行阻垢、防腐和杀菌灭藻处理时,投加一定量的分散剂,也是控制污垢的有效方法。分散剂能将大的泥团分散成悬浮在水中细小微粒,随着水流的流动而不沉积在传热表面上,从而减少污垢对传热的影响,同时,部分的悬浮物还可以随排污水排出循环水系统。04增加旁滤设备即使在水质处理上面做的非常好,进水的浊度也控制的比较好,循环水中的浊度仍然还是会不断的升高,从而加重污垢的形成。循环冷却水系统在稳定操作的情况下浊度会升高的原因是由于冷却水经过冷却塔与空气接触时,空气中的灰尘会被带入水中,从而导致浊度的升高。增加旁滤设备可以减少灰尘进入循环水。只要控制旁流量和进、出旁流设备的浊度,就可以保证系统在长时间运行下浊度也不会增加,维持在控制的指标内,从而减少污垢的生成。

厂商

2019.06.13

循环冷却水的化学水处理

一、循环水的使用及水处理的重要性用水来冷却工艺介质的系统,我们称作冷却水系统,通常可分为以下两种类型:直流冷却水系统和循环冷却水系统。其中,循环冷却水系统目前已被广泛地应用于各行各业之中,比如,石油化工、电力、冶金、医药、纺织、机械、电子等等传统工业企业中的工艺用循环冷却水系统,及各楼宇的中央空调用循环冷却水系统。最早使用的是直流冷却水系统,冷却水仅仅通过换热设备一次,用过后水就被排放掉。这种系统虽然投资少、操作简便,但它的用水量却很大,冷却水的操作费用也大,不符合节约使用水资源的要求,目前基本都改成了循环冷却水系统(除了海水中还在使用的直流冷却水系统),即冷却水用过后不立即排放掉,而是收回循环再用。从直流水系统到循环水系统,水资源的节约非常可观,例如:一个年产30万吨的合成氨工厂,如采用直流水系统,每小时用水量约25000T,而改成循环水系统,并以3倍的浓缩倍数运行,则每小时耗水量只需约550T。二、冷却水循环后遇到什么问题?腐蚀:冷却水在循环使用中,水在冷却塔内和空气充分接触,使水中的溶解氧得到补充,所以循环水中溶解氧总是饱和的,水中溶解氧是造成金属电化学腐蚀的主要原因,这是冷却水循环后易带来的问题之一。结垢:水在运行中蒸发(尤其是在冷却塔的环境中),使循环水中含盐量逐渐增加,加上水中二氧化碳在塔中解析逸散,使水中碳酸钙或其它盐类在传热面上结垢析出的倾向增加,这是问题之二。生物污垢:冷却水和空气接触,吸收了空气中大量的灰尘、泥沙、微生物及其孢子,使系统的污泥增加;冷却塔内的光照、适宜的温度、充足的氧和养分都有利于细菌和藻类的生长,从而使系统粘泥增加,在换热器内沉积下来,造成了粘泥的危害,这是水循环使用后易带来的问题之三。冷却水循环后,冷却水补充水量可大幅度降低,节约了用水,这是我们所希望的。但水循环后突出的腐蚀、结垢和生物污垢等问题如不解决,生产装置的长周期、满负荷、安全稳定运行是难以保证的,那么采用循环水后所期望的经济、技术效益不仅不能充分发挥,而且将给企业带来许多危害——严重的沉积物的附着、设备腐蚀和微生物的大量滋生,由此形成的黏泥污垢堵塞管道或各种材料及设备严重受损等问题,会威胁和破坏工厂的安全生产;而由于各种沉积物使换热设备的水流阻力加大,水泵及相关设备的能耗大幅增加,传热效率降低,从而降低产品品质或生产效率,这一切都可能造成极大的经济损失,例如:电厂出现此类问题,必然使凝汽器凝结水的温度升高、真空度下降,严重影响汽轮机的出力和电厂的发电量,并且大幅增加能耗(有一个经验数值:发电机组真空度每下降1%,多耗燃料原油0.8%)。所以,必须要选择一种科学合理、全面有效且经济实用的循环冷却水处理方案,使上述问题得到妥善解决或改善,水处理就是通过水质处理的办法来解决以上问题。如能真正做好水处理,不但能保证保质保量、安全生产,而且还能通过大幅降低能耗、节约材料、节约用水来降低生产成本,直接创造可观的经济效益,例如在电厂,就可以提高汽轮机凝汽器的真空度,一般可提高7~8%,提高汽轮机的功率,提高电负荷5~6%,增加发电能力;如应用在低压锅炉炉内处理,不但可将水处理运行费用从仅使用炉外处理方式时的0.5元/吨降到0.3元/吨左右,而且据统计,可使每台2t•h-1的锅炉节煤约5%;现代工业一般水冷换热器在未进行水处理时的寿命为2年左右,经水处理后的寿命可达7~8年,检修费和检修工作量可降低90%,一个小型化工厂由此节约的检修费即可达50万元。三、循环冷却水的化学水处理方案循环冷却水的化学水处理就是通过在水中投加各种化学水处理药剂而达到解决或缓解沉积物附着、金属设备腐蚀和微生物滋生这三个问题,完整的技术过程应是针对循环水系统的水质、设备材质、工况条件选择缓蚀剂、阻垢剂、分散剂、杀生剂正确匹配组成水处理配方,并提出工艺控制条件、提供相应的清洗、预膜方案等,其中将缓蚀剂、阻垢剂、分散剂等组成配方、确定适宜的工艺控制条件,指导开车,提供技术服务,这是冷却水处理技术的主要内容。循环水系统中的沉积物主要是水垢和污垢(淤泥、腐蚀产物及生物沉积物),天然水中溶解的各种盐类因受热等各种原因从水中析出,我们称之为水垢,有如:碳酸盐、硫酸盐、磷酸盐、氯化物、硅酸盐等等,以钙盐为多。在化学水处理中使用阻垢剂时,不同的药剂对不同的垢起的作用差异很大;而水源不同(江河湖水、地下水、市政供水等等),水质差别也会很大(同一水源,不同季节,水质也会有差异),所以,必须先通过全面的分析,确定水中盐类的主要成分,即主要成垢物质,再选用合适的阻垢剂。水中金属的腐蚀主要是有氧的电化学腐蚀,而化学水处理方法就是通过在水中投加缓蚀剂(以钝化膜、沉淀膜及吸附膜等等形式)覆盖于金属表面,起到减缓腐蚀的作用。所以,我们就得先了解系统中金属的种类,结合水质条件及运行参数,选择缓蚀剂,并确定处理方案。在冷却水中会引起故障的微生物主要是细菌、真菌及藻类,如铁细菌、硫酸盐还原菌、硝化细菌及硫杆菌等等,它们有的会直接腐蚀各种金属或非金属,有的则会粘附其它杂质沉积附着,危害极大。得先确定系统中主要存在的微生物的种类及数量,结合水质的情况和运行的状况,选择针对性的杀菌灭藻剂,制定有效的杀菌灭藻实施方案。总而言之,水处理在进入具体实施之前,先得通过各项分析,全面了解系统及水质的情况,有时对补充水可以用稳定指数、饱和指数等作腐蚀型或结垢型水质的预判,再通过实验,针对性地选择合适的缓蚀剂、阻垢剂及杀菌灭藻剂,并正确匹配组成高效的水处理配方。在具体的水处理应用过程中,对于缓蚀、阻垢及杀菌需要作整体考虑,而往往缓蚀及阻垢剂也是复配使用的,有时,是一种水处理药剂兼具缓蚀及阻垢的功能,选择复合缓蚀、阻垢剂及杀菌剂组成配方并制定处理方案时,要全面考虑兼容性,突出“协同效应”,需要考虑以下的一些因素:(1)是否适用于该冷却水系统运行的pH值范围;(2)能否使冷却水的浓缩倍数达到设计要求;(3)运行的费用和用户的经济条件,这里不仅要考虑水处理剂的费用,而且还要考虑原水预处理和排污处理的费用以及对工艺生产带来的影响;(4)复合水处理剂或其中各组成药剂的供应来源;(5)操作管理是否方便;(6)当地环保部门的规定和对周围环境的污染;(7)工艺生产发生事故时,泄漏的物料对水处理剂作用的干扰;(8)水处理剂中的缓蚀剂、阻垢剂和配用的杀生剂的相容性;(9)使用的换热设备的结构、材质以及预膜、涂料的处理情况。日常运行中,还得考虑根据各种变化作相应的调整。水处理的具体实施应按如下步骤进行:如果需要,应该首先进行冷却用水的预处理;其次,是对系统的表面处理(清洗、预膜);最后,再进行日常的缓蚀、阻垢及杀菌处理。01补充水的预处理由于地表天然水中混入的悬浮物、胶体物构成水的浊度,浊度太高则不能直接供冷却水使用。通常用混凝沉降、过滤等方法去除(离子交换也是预处理的一类);有些地区的地下水含铁量或水中的硬、碱度过高,也需要通过预处理手段先降下来一部分,否则,冷却水使用过程中正常的水处理药剂将达不到理想的效果。02系统的表面处理在进行日常缓蚀、阻垢及杀菌处理之前,先得对系统作表面处理,目的是清除金属表面的沉积物,预膜保护后,再投加日常水处理药剂。表面处理过程需注意几点:(1)根据沉积物质的成份选择合适的清洗药剂,保证安全、高效;(2)严格按技术要求完成整个操作流程,根据技术参数确定清洗终点(如:铁离子含量曲线、浊度曲线、电导率曲线等等),保证有效、经济;(3)新系统投用之前,也需进行表面处理。对于新系统而言,正常投用前的冲洗只能清除安装过程中遗留在系统内的碎屑、杂物和尘土,但清除不了设备和管道在生产及安装中生成的表面氧化皮和油污,而这些会影响预膜处理的效果,所以,要采取更为彻底的表面处理。(4)循环水系统的预膜是为了提高缓蚀剂的成膜效果,常在循环水开车初期投加较高的缓蚀剂量,待成膜后,再降低药剂浓度维持补膜,即所谓的正常处理。这种预膜处理,其目的是希望在金属表面上能很快地形成一层保护膜,提高缓蚀剂抑制腐蚀的效果。实践也证明在同一个系统中,经过预膜和未经预膜的设备,在用同样的缓蚀剂情况下,其缓蚀效果却相差很大。循环水系统除了在开车时必须要进行预膜外,在发生以下情况时也需进行重新预膜:年度大检修,系统停水后系统进行酸洗之后停水40h或换热设备暴露在空气中12h循环水系统pH<4达2h。03日常水质处理经过预处理的水将直接作为冷却水的补充用水,在对系统进行了表面处理后,则依据通过全面分析及实验筛选出的缓蚀、阻垢及杀菌处理的方案投加药剂,进入了对水质的日常控制处理阶段。系统在日常的运行中,补充水的水质可能会随季节有所变化,系统的运行参数也有可能会有调整,则需要随时监控水质和处理效果,并根据运行参数、补充水质的变化作水处理方案的相应调整,以确保稳定的最优化效果,调整方向包括,药剂种类、投加浓度、组成配方的比例及投加方式等等。而在监控水处理效果的方法中,水质分析一般只作为调整处理方案的依据,水处理的绩效的检测应采用更直观、更准确的方法——腐蚀及热交换效率的测试,即以挂片法或用在线腐蚀测试仪测定循环水系统中各金属的腐蚀速率或瞬间腐蚀速度;用污垢热阻在线测试仪测定热交换效率和监测换热器等等。国标或部标都相应对冷却水系统中抑制材料腐蚀及沉积物附着有明确的规定,对作为间接反映系统运行状态的水质中各项数据也有明确的标准。综上所述,科学、合理和最优性价比的水处理工艺程序是根据您目标系统的运行参数、设备材质、工况条件、水质条件,通过分析及实验来选择最合适的水处理单体及确定单体间的配比组成配方,并采取正确的操作流程和确定适宜的工艺控制条件。运行过程中还须随时通过分析及实验,调整药剂单体、配方比例及投加剂量,以适应由于气候、环境介质、补充水水质及运行参数等各方面因素的变化引起的循环水质的变化,达到处理效果的最优化。四、缓解腐蚀的方法前面讨论了用化学水处理方式综合解决循环水系统中沉积物附着、设备腐蚀及微生物滋长等运行障碍的方案。在理论上和实践过程中,除了化学水处理方式外,还可以运用其它的一些方法去抑制沉积物的析出、缓解金属的腐蚀及控制微生物引起的腐蚀、黏泥及其生长,例举如下:1.控制水垢析出的方法,除了投加阻垢剂外,大致还有以下几类:(1)使用离子交换树脂法或石灰软化法等从冷却水中除去成垢的钙离子的方法;(2)加酸或通CO2气,降低pH值,稳定重碳酸盐的方法;(3)使用静电阻垢仪器或电子阻垢仪器。2.污垢的控制,除了投加分散剂外,还有以下几种方法:(1)通过预处理,降低补充水的浊度;(2)增加旁滤设备。3.金属腐蚀的控制方法,除了添加缓蚀剂外,还有以下三种:(1)提高冷却水的pH值;(2)选用耐蚀材料;(3)用防腐阻垢涂料涂覆。4.微生物引起的腐蚀、黏泥及其生长的控制方法,除了投加杀生剂外,主要还有以下一些方法:(1)选用耐细菌腐蚀的材料;(2)控制冷却水中的氧含量、pH值、悬浮物和微生物的养料;(3)采用杀生涂料;(4)采用牺牲阳极的阴极保护;(5)清洗;(6)防止阳光照射;(7)旁流过滤;(8)混凝沉淀;(9)噬菌体法。实践证明,以上的各种方法作为辅助手段,都能在防腐、阻垢或杀菌的某一方面起一定程度的作用,但比较化学水处理方式,它们或者还不全面,或者单一方式的处理效率还达不到要求,或者是不够经济。一个良好的水处理控制方案往往是以化学水处理方法为主,根据系统的特定情况,结合以上的一些辅助手段联合使用。虽然目前化学处理方式是最行之有效的水处理方案,但随着全球对环境保护的重视,对一些毒性较大,或本身虽属于无毒或低毒,但会造成水体的富营养化而被列为第二类污染物的一些化学水处理药剂的使用或排放已有很严格的要求,如铬酸盐及其复合冷却水缓蚀剂、磷酸盐类的缓蚀剂和水处理剂等等,这就要求我们需要开发无毒或低毒、低磷和非磷的水处理剂;而操作简便、管理方便及对环境没有污染的物理水处理方法及水处理在线检测、监控技术也是今后大力发展的方向。冷却水处理是一门涉及许多学科的‘边缘’科学,它需要专门的知识和经验。冷却水处理方面的专家不多,而且作为新兴行业,很多单位的技术人员在冷却水处理发生问题时由于自身缺乏经验,希望能及时得到全面的专家意见,所以,一种基于知识的计算机程序系统,能模拟专家领域的专家求解问题的能力,对面临的复杂问题,能做出专家水平的结论的冷却水处理咨询用的计算机专家系统也将是今后大力发展的方向。附《工业循环冷却水处理设计规范》对循环冷却水系统中腐蚀速度、污垢热阻及水质的要求。腐蚀速度:碳钢小于0.125 mm/a铜、铜合金及不锈钢小于0.005 mm/a年污垢热阻:敞开式冷却水水侧管壁 1.72~3.44×104m2K/W密闭式冷却水水侧管壁 小于0.86×104m2K/W项 目单 位要 求 和 使 用 条 件控制指标检测周期悬浮物mg/L根据生产工艺要求确定1次/天换热设备为板式、翅片管式、螺旋板式PH根据药剂配方确定7.0~9.21次/班总碱度(碳酸钙计)mg/L根据药剂配方及工况条件确定1次/班Ca2+含量mg/L根据药剂配方及工况条件确定30~2001次/班Cl-含量mg/L碳钢换热设备1次/周不锈钢换热设备SO42-含量mg/LSO42-+Cl-1次/周Mg2+Mg/L1次/周硅酸含量mg/L1次/周[Mg2+]与[SiO2]的乘积游离氯含量mg/L在回水总管处0.5~1.01次/班盐含量mg/L1次/班Fe2+含量mg/L2次/周铝含量mg/L1次/周Cu含量mg/L1次/周异氧菌个/ml平皿计数法5×1052~3/周粘泥量ml/m3生物过滤网法,视浊度状况1次/周石油类含量mg/L炼油企业浓缩倍数K按设计要求(来源:暖通南社)

厂商

2019.06.11

【经验】58个污水处理问题及解答(二)

问题32 :制药废水,采用气浮+水解+好氧工艺,最近进水浓度高出设计值的好几倍,出水一直浑浊,COD超。为了快速出水清澈,能不能在曝气池(好氧池)加絮凝剂PAC强制沉淀?还是排泥?降低DO值?回答 :1、加强曝气,而不是降低DO;2、停止排泥(系统恢复前),而不可加大排泥;3、投加絮凝剂的话,短期可以(2天内),不可长期投加,一般改善也就30%左右的效果。4、请降低回流比。问题33 :制药废水,采用气浮+水解+好氧工艺,最近培菌,闷暴3天后开始少量进水,这几天出水浑浊,该怎么调整?回答 :如果是接种了污泥的话,这个过程在筛选阶段,属于正常,只是只要废水多半有抑制微生物的成分,所以需要少量进水,以减低进水负荷。最好可以混合些生活污水一起处理,或者投加些易于“消化吸收”的底物浓度。问题34 :我们处理的是化工废水,高浓度废水COD=18000mg/L,经过铁炭微电解处理后,调节PH值,絮凝沉淀后,与低浓度废水混合,COD在4500mg/l左右,水量300吨/天,进入ABR池处理(容积1000立方),出水在COD在3900mg/l左右,再与少量的低浓度废水混合,COD在3300mg/l左右进入接解氧化池处理(容积560立方),接解氧化池出水COD在2000mg/l左右,经二级水解酸化进入完全混合曝气池处理(容积360立方),出水COD在1600左右,现在接解氧化池溶解氧在2.8mg/l到3.9mg/l之间,完全混合池溶解氧在4mg/l到4.8mg/l之间,SV30很少,沉降很慢,沉淀出水很混,接解氧化池只有线虫,泡沫很多,完合混合池有少量的钟虫,出水COD大大超过规定的500mg/l,请教问题出在那里?怎样调整?回答 :该废水是否可以有效通过微生物降解需要确认下的,一般化工废水去除率不高。看你接触氧化池的泡沫也是负荷较高所致。后续进入混合池的废水可能对微生物有抑制,导致你的MLSS始终无法提高(包括有效成分),继而出水浑浊。可参考周围类似废水处理厂,取其污泥接种看看,另外就只有慢慢驯化了。但去除率也不要期望太高了。问题35 :1800方的池子,每天进水200吨,SV在50%,进水浓度为COD5000mg/l,氨氮65mg/l,总氮120mg/l以下。出水COD400mg/l,氨氮基本无,总氮在30mg/l以下。开一台55kw风机。现在出现了异样,进水COD在7000mg/l,氨氮150mg/l,总氮300mg/l,出水水质严重恶化,COD达到1000mg/l,氨氮总氮直线飙升。我的应急措施:加大曝气量,前段进水加大稀释,进水量没有减少,排泥放缓。现在出现的症状:好氧池漫天的泡沫,泡沫上占满了泥都喷在池子的走到边上,现在一塌糊涂,出水指标仍然很高。有什么解决办法?回答 :1、明显负荷过高所致,你的处理工艺对于7000的COD来说,负荷过高,所以要在负荷减低上下手,在保证曝气的情况下,减低排泥的做法是对的,另外回流污泥量可以减少,进一步提高污泥浓度。2、当然,可以减低进水浓度的话,则更好。进水稀释可以停止,否则液面负荷过高,容易导致出水混浊。3、如果进水稀释停止的话,可以加大回流,通过回流水量来稀释的话,则总水量稳定,冲击也可减少。问题36 :工艺:初沉池-A2/O-二沉池-无阀过滤器水量:设计1万吨/天,实际5000吨/天。情况:2010年由于各方面的原因,我厂进水COD60mg/l,出水32mg/l。但是春节后,第一天开始出现池面水质发黑,曝气池漂浮白色泡沫(带有黑色渣子)。第三天整个水面发黑,化验的COD进水72mg/l,初沉池40mg/l,出水处43mg/l;但是所有的池子(初沉池、缺氧池、厌氧池、曝气池、二沉池)水质发黑。我们觉得可能是进水有变化,对工艺产生冲击;春节期间鼓风机没有正常开启,生化菌种死了。求分析具体原因。回答 :如果节前污泥浓度控制比较高,春节停机时间有比较长而没有给予必要的曝气的话,污泥出现发黑也正常的,确实部分微生物死亡所致,可以恢复进水曝气后逐渐缓解的。并需适当排泥,把死亡污泥代谢出去,否则出水SS会升高,也不理与新污泥的产生。问题37 :我厂是某纺织印染集中园区的污水处理厂,规模为3万吨每天,进水COD1100mg/l左右,处理工艺为调节水解池+初沉池+推流式活性污泥法+二沉池+混沉池,进好氧池的COD700~800mg/l,曝气系统采用的是6台离心风机,每台流量为95m3/min,曝气方式采用的是悬挂链曝气器。现在的问题是:管道中压力大,0.06Mpa左右,气量小,只有额定的50%左右(折算成标况),溶解氧不足,超过22000吨每天时,好氧池污泥发黑,出水变浑浊。好氧池停留时约24小时。回答 :1、如果是最近发生的,那要看看曝气头是否堵塞了,曝气管是否通畅。毕竟你是压力大,曝气量不足。维持可以看看是否可以改造下,比如曝气深度什么的。2、另外,曝气时间可以延长些,比如降低些回流比,减少进水量(或连续均匀进水)。问题38 :我处理的是印染废水,工艺:调节池+初沉+水解+接触+二沉+沙滤我们正常出水一般都是带黄色或者有点粉红色,但是不知道为什么有时候出现蓝绿色,请问是什么原因?所用染料大多是活性染料。回答 :染料废水的话,还是会出现如你说的出水变色,也不是说染料颜色只有黄色和粉红色就不会出现其他颜色的废水,毕竟各种化学物质作用变色也是常有的。问题39 :氨氮不能达标:工艺参数氨氮不达标开始于11月中旬,虽然不能达标,但是氨氮出水指标基本上达标线附近,当时判断氨氮不达标的原因:1、污泥浓度高,进水负荷低,污泥老化;2、泥领没有控制好,由于污泥浓度过高,加强排泥,泥领由20天左右下降到14天左右;3、初沉排泥不及时,初沉出水高于进水指标30%左右。而后,由于设施维修,11月中下旬,水厂停运10天,于11月末恢复,除氨氮外其余指标2天内都已经达标,至今,氨氮由开始去除率可达50%逐步恶化,现在30%左右。我们的工作一直是针对抑制污泥老化去做的:下面就个参数说下:沉降比:40%左右,但是前5分钟沉降比较慢DO:基本上在4mg/l以上,无法实现灵活控制,没有小功率风机,而且发现在其他参数没有太大变动情况,DO越高氨氮去除率越低。SRT:基本控制在20天左右。MLSS:基本在5000mg/l以上,不明白为什么这么高,我们现在进水浓度、量都不大,而且气温下降明显。进水氨氮:基本在40mg/l左右回流比:70%以上食微比:基本在0.06附近镜检情况:已钟虫、轮虫、累只虫为主。回答 :1、你的系统停止运行10天,硝化菌受到的影响不小,后续恢复后,自然非硝化菌会占优势,导致你的氨氮去除率不高,加大排泥意义不大,只会加速非硝化军的生长。2、对策:1)维持比之前更长的污泥龄,比如25天,在氨氮回复正常后,再次调整为20天。2)排泥不要一次排出太多,需要循序渐进。3)确认下pH值是否过低?我想随着之前突然停止处理10天的情况慢慢远去,系统也会逐步恢复正常的,不要病急乱投医,否则,系统会延长恢复时间的。问题40 :近期老是好氧池出口COD小于二沉池出水COD高出100mg/l左右,不知道什么原因,求解?回答 :1、一般情况工艺控制中,不会去检测好氧池的出水COD,你所讲的检测好氧池的COD是测得混合液还是上清液?2、如果是上清液测出来的值比二沉池低的话,说明二沉池出水中含有较多的颗粒物(水力停留时间短或者二沉池沉降性差),而你的好氧池出水上清液可能沉淀时间充分而含有颗粒物少,自然检测值会偏低些。问题41 :前段时间我们厂(ICEAS工艺)出水氨氮超标,经过加大曝气量和停止排泥半月后出水能够稳定达标,但是好景不长,稳定运行了一星期后出水TP又开始超,经过排泥后偶尔能达标,但是一直比较反复,有时候排泥后MLSS下降的挺厉害,出水TP总是不能够稳定达标。还有就是污泥的沉降性从去年12月到现在一直都不好,SV在35左右MLSS4500mg/l,但是排水时老是要带泥,尤其是这两天带泥现象更是严重,一排水就开始带泥,出水也较浑浊,透明度低,污泥也有点发黑了,曝气时池子里泡沫也多,呈黄白色,像油脂一样。出水水质不能稳定达标,该怎么办?回答 :不知道F/M是多少,觉得负荷过低了,不要担心排泥MLSS降低太多的。负荷有保证就可以了。排泥的话对你的TP控制有好处的,出水浑浊也会降低的。问题42 :F/M分别为:1#0.16,2#0.09,3#0.13;有个疑问,就是SVI、MLSS和SV都不高,但是出水老是带泥,且清澈度也不高是怎么回事呢?F/M=QLa/XVLa=96mg/LV=6500m3单个池子Q=9000m3/d1#MLVSS=1010mg/L2#MLVSS=1640mg/L3#MLVSS=2130mg/L根据以上数据算出F/M得为:1#=0.13,2#=0.08,3#=0.06.我们是ICEAS工艺。回答 :1、看负荷并没有出现低负荷。2、如果负荷过高导致出水混浊,请通过显微镜看看是否非活性污泥类生物占优势。3、泡沫的产生,根据你的色泽,可能和进水有关,如流入过多SS;水质出现难降解或带毒性物质(过滤掉SS,看看COD是否升高来判断)建议降低排泥量看看(但不要停止排泥,以后运行也不要长时间不排泥)。问题43 :一食品废水处理工程,工艺流程为隔油沉渣池--调节池--初沉池(内置蜂窝斜管填料)--一级接触氧化池--二级接触氧化池--二沉池(内置蜂窝斜管填料)--出水;设计时处理能力10m3/h。该工程现进入调试阶段,调试过程中遇到初沉池沉淀效果好,一级接触氧化池也不错,但到了二级接触氧化池和二沉池水质变黑,今采取加大曝气量和加大二沉池污泥回流比等措施,但效果欠佳。应该怎么解决?回答 :还是处理水不连续,停留时间或静止时间过长所致。未说明进水COD所以也不能判断是进水负荷过高所致与否。问题44 :工艺:粗细格栅,旋流式沉淀池,改良型的氧化沟,沉淀池,清水池。调试:7月28日:进水和出水水质PH:7.47,7.76;色度:35,40;COD:185mg/l,119mg/l;氨氮:82.470mg/l,44.715mg/l;SS:1072mg/l,828mg/l;总磷:4.398mg/l,3.789mg/l;石油类:0.769mg/l,0.439mg/l;总氮:96.505mg/l,74.060mg/l;阴离子洗涤剂:0.114mg/l,0.070mg/l;粪大肠菌群:4497,4183;7月30日:进水和出水水质PH:7.51,7.76;色度:43,40;COD:213mg/l,119mg/l;氨氮:76.578mg/l,44.715mg/l;SS:1035mg/l,828mg/l;总磷:4.218mg/l,3.789mg/l;石油类:0.713mg/l,0.439mg/l;总氮:68.319mg/l,74.060mg/l;阴离子洗涤剂:0.249mg/l,0.070mg/l;粪大肠菌群:3500,2219;在28号的结果中,色度:35,40;进水比出水低。在30号的结果中,总氮:68.319mg/l,74.060mg/l;进水比出水低。是什么原因?回答 :水质方面的进出水倒挂,主要要考虑如下几个方面:1、系统存在停留时间,也就是说之前几天的高负荷物质停留在了系统内,这几天虽然进水负荷低了,但是,系统内平均值并不低。2、部分污染物产生分解,导致色度升高。3、生化系统控制不当,导致微生物分解、沉降恶化,同样会导致色度升高。问题45 :为什么大多数印染厂的出水都带黄色?跟公司业务员去过好多家印染厂,这些厂的处理设施还都比较完善,大多数是先物化处理,之后接水解酸化,再接曝气池(有的完全混合曝气,有的厂挂膜了)之后是二沉池,沙滤出水。。即使用了脱色剂(阳离子型,季铵盐类产品)还是会有这现象,有人说是用了铁盐,可是有些用铝盐处理的厂家也有这现象。出水是透亮的,就是带黄色,不是由出水悬浮物多造成的。回答 :1、有的印染废水内的颜料不能被生物降解和吸附,自然更不容易被物化去除,脱色剂也不是所有的颜色都能去除的,所以出水带色也正常的,更何况你的系统也有不正常的时候,更加容易发生这样的问题了。2、作为微生物来说,不能降解的涂料即使吸附后也不能被去除,最终还是会释放回到水体的。问题46 :COD大概200-300mg/l,极少数有200mg/l以下的,我们这里的曝气设备总是故障,只能是污泥浓度下来以后溶解氧自己往上升了,那样要污泥浓度达到多少?溶氧值到多少才能增加进水呢?昨天没有排泥,今天沉淀池出水中的污泥絮体很多,整个出水都是混浊的状态了,怎么调节一下呢?回答 :1、按照你的进水COD浓度来说,之前维持10000的污泥浓度,显然是过高了,这样的后果就是活性污泥内无效成分多,抗冲击符合能力低,出水漂浮颗粒多。2、后期你降低了污泥浓度,原来为此的相对平衡被打破,处理效率出现波动也就正常的。加之水温降低,处理效率就会进一步降低,我想维持目前的污泥浓度一段时间,微生物的会调整新的平衡,而后就会趋于正常了。但后期,还是要注意排泥的问题。不要控制过高的污泥浓度。3、溶解氧的话,冬季来说,问题不大。问题47 :接触氧化+完全混合式活性污泥法工艺,现死泥没有了,但出水氨氮也升高了,从15mg/l升高到95mg/l,COD也从450mg/l升高到750mg/l,现在沉淀池浮渣没有了,但就是出水氨氮高,COD高,磷为1.5mg/l,该怎么调整?回答 :1、这个工艺的话,对脱氮效果较差,反硝化主要靠接触氧化生物膜内部缺氧部分完成,这样的话,处理效果就差了。2、另外,等你DO出来了,在看看是否合适,没有出来前,先加大曝气量看看。问题48 :只是星期天没有生产,但污水处理站一直在闷曝,可是每周的星期一出水都特别的差,而且悬浮物特别的多,请问这是什么原因?回答 :因为在闷曝的缘故。已经是稳定的系统了,就不需要闷曝了,否则,污泥解絮,出水就会浑浊。问题49 :我们处理的是生活污水,我们的进水现在COD200mg/l,污泥浓度控制在2200mg/l,DO控制在2.5mg/l,污泥的絮体比较细小,出水水质一直发黄,但COD在50mg/l以下?回答 :主要是负荷低的原因,不过你出水安定的话,就没有关系了。只是平时注意能耗,可以节约的话尽量节约。问题50 :消毒池有红色的线虫,什么原因?而且出水发白,氨氮PCOD等指标都合格;是不是油脂废水比较多,或者说难生化讲解的有机物比较多,但出水COD是达标的。回答 :滤纸过滤看看,如果,过滤水清澈,则,说明是非溶解性颗粒,否则就是溶解性的。通常油脂废水破乳后,水质呈白色,你分析也有道理的。问题51 :接触氧化池停曝气的时候,整个池很浑浊,上层水中间是很细的泥根本看不到挂膜的填料,以前看得到的。不知道什么原因?年初的时候加面粉闷曝气后慢慢进水的,到现在有一个多月了还没好,氧化池里还是有偏暗的白色泡沫就跟当时加面粉曝气时泡沫一样但没有那么多只有末端有一点。回答 :你说的混浊大概有两种可能:1、接触氧化池内生长了活性污泥,如果有回流的话,这种情况会发生的。那就会出现泥膜共生。2、进水含有的颗粒物质较多,特别是无机类的,如果没有排泥,或排泥、排出跟不上的话,就会积聚,导致曝气时出现混浊。问题52 :我们厂进水COD为75mg/L左右BOD30-40mg/L,出水COD为60mg/L左右BOD8-10mg/L,为什么我们的出水COD不能到30左右呢?回答 :1、低有机物浓度废水用生化处理确实比较困难的,因为这不利于活性污泥量的提升,其结果就是活性污泥絮凝性减低,加之污泥容易老化,导致出水带有的细小颗粒增多,出水恶化,有机物去除率减低。2、可以看看出水过滤后的COD,如果低于30的话,可以考虑强化出水的低SS,如增加过滤等。另外活性污泥浓度也要减低。问题53 :现有一个白酒酿造废水,分为两套系统,采用同样的工艺。其中一套系统好氧池由于前段时间操作不善,污泥变得十分细小,沉降比仅为1%左右,曝气时池水是黑色,出水具有鱼腥味,另一套系统运行情况正常。两套系统出水在一个出水槽,检测的COD在30mg/l左右。请问好氧出水有鱼腥味是怎么回事啊?回答 :出水具有鱼腥味如下可能:1、出水含有细小活性污泥,导致活性污泥的味道被出水带出。2、本身正常污泥具有鱼腥味,所以,一般也是正常现象。3、正如你说的,系统故障,污泥跑出很多,现在恢复中的话,污泥处培养增长期,活性高,难免随出水流出。4、进水中含有鱼腥味,导致出水出现鱼腥味。问题54 :出水指标达标了。但是水体还是发浑。城镇污水厂,BOD/COD值低,反正进水比较复杂(包括焦化厂)COD低,N2H4高,Q低,间歇提水。工艺:水解酸化——厌氧--缺氧--卡鲁塞尔氧化沟2000——二沉池(污泥回流)——絮凝(均质池)——出水设计进Q=3W,COD=500mg/l,N2H4=35mg/l,SS=400mg/l出cod=60mg/l,N2H4=8mg/lSS=20mg/l实际进水量8000,COD=200mg/l,N2H4=40,SS=150mg/l,二沉池出水COD=130mg/lN2H4=20mg/l,SS=110mg/l加PAC200MG/L,絮凝池出水COD=40mg/l,氨氮=5mg/l.生化池情况:SS=3500mg/l,VSS=1500,SV30=8/100,.求解:1:现在加了药,出水指标达标了。但是水体还是发浑,不清澈,什么原因,怎么办。2:帮我看下我那个生化池的泥,有没有什么问题。回答 :根据你的进水负荷,还是污泥浓度过高了,特别是有效成分很低,所以排泥置换很重要。问题55: 出水夹带活性污泥,这样的情况有一个星期了。加药量按原先的量还可以吗,曝气池有部分夹带污泥的泡沫,颜色是棕褐色。那我现在该怎么样调整呢,这个溶氧值还要调整吗?回答 :水量的增加,有机物浓度应该也增加的,所以你的葡萄糖可以不加或减半。曝气的话总体多了,可以适当降低,特别是没有进水时一定要停止(最多停止进水后再曝气1个小时吧)。由于你的出水夹带了活性污泥,所以,即使水量增加,污泥浓度却反而下降的。我想,为此一段时间系统会调整过来的(即污泥浓度适应进水有机物浓度)。问题56 :我们有个主要为铝合金清洗废水及不锈钢加工废水,PH在6左右,采用工艺为前面物化及A2/O工艺,进水COD在400㎎/L左右,氨氮在30㎎/L,总氮在50㎎/L,目前存在问题是出水氨氮、总氮超标,生化池内没有硝酸盐及亚硝酸盐存在,是不是PH及重金属的影响。回答 :PH6太低,最好在7.2以上。另外,该类废水一般有机物难降解,所以,可能要补充些碳源,具体补充多少,考虑经济因素,你可以逐步由小到大的投加,来观察效果确定。问题57 :《排水工程》教材中提到DO一般控制在2mg/L,是指的那个阶段的DO呢?是好氧阶段中最高值的DO吗?我在运行CASS的时候,很多时候溶解氧都会到4mg/L、5mg/L、6mg/L等等都会有。但是出水水质还是不是很好。甚至氨氮都会超标。进水(30-40mg/L,出水一级B标)。另同事运营CASS,他想通过DO来控制曝气,也就是DO到2,就停止曝气,而不是通过曝气时间来控制运行。回答: 1、推流式系统,DO是指末端值,CASS工艺的话,一开始污染物浓度高,且刚启动,所以,曝气充足时,DO也不高,反过来,后期的话,即使少量曝气DO也会高的。2、所以,初期低的话要尽量补充曝气,后期尽量减低。通过DO值来控制曝气是对的,但是,曝气还有搅拌作用,如果有搅拌器的话,那么,在处理后期,DO到了2就停掉曝气是可以的。问题58 :我们二沉池的出水也一直不好,看上去想面汤,很多絮体流出,是什么原因呢?回答 :絮体流出原因基本有如下几种:1、二沉池反硝化(特征是sv30实验,间隙水清澈)。2、丝状菌膨胀(特征是SVI指数高)。3、污泥浓度过高。(来源:水处理新视野)

厂商

2017.12.13

【经验】58个污水处理问题及解答(一)

问题1 :工艺:水解+接触氧化法,出水COD在70mg/L,但看起来很混浊,不知道什么原因?测MLSS和测SS的方法是一样的吗?回答 :(1)进入接触氧化池的悬浮颗粒过多的话,会被动导致接触氧化池出水的SS升高,这样的话,出水就浑浊了。如果无机颗粒为主的话,则SS高,而出水COD并不高。(2)MLSS与SS检测方法同,只是MLSS过滤时受活性污泥易堵塞滤纸的缘故,最好是用抽滤瓶进行抽滤。问题2 :我们公司的污水在三期的部分沉淀池和生化池、二期的部分沉淀池和生化池出现水质恶化,颜色变黑,但是pH值是7.3左右,曝气气也正常,请问出现上述情况是什么原因啊?回答 :(1)曝气正常,只能保证曝气池正常,沉淀池如果停留时间过长,水质COD处理效果不佳时,可以发生水质发黑。(2)如果市政污水,进流途径管道较长,在进污水处理系统前因为缺氧,也会发生水质变黑,如此,出流处理水也会发黑。问题3 :终沉池出水呈黄绿色是怎么引起的?回答 :(1)处理城市生活污水,由于途中污水管内厌缺氧所致进水颜色发黑,处理后的出水出现黄绿色也正常。(2)部分工业废水也一样,出水颜色异常,多半是进水原因造成的。问题4 :出水有许多小的碎泥漂出,工艺是卡罗塞尔氧化沟,进水COD为450mg/L,水温14摄氏度,出水COD为200mg/L,SV30=50mg/L,有不少钟虫,出水溶解氧为2.50mg/L,总是有碎泥,持续了10d,请问是什么原因?回答 :(1)首先考虑的是污泥解体,常见的是老化解体,看看F/M值是否过低,也就是MLSS是否过高,如果是那样,应适当的排泥(通常冬季会比夏季MLSS控制要高10%-15%)。(2)钟虫数量有保证的话,进水相对来说是比较稳定的,但要看看显微镜是否有丝状菌。如果丝状菌存在的话,进水水量波动过大时,放流出水中有细小颗粒流出。问题5 :我厂采用的是CASS工艺,前几天曝气时泡沫上沾有死泥呈黑色,溶解氧升高迅速,出水浑浊。请问是什么原因?回答 :(1)不知道有机物去除率如何,如果影响不大,可能是进水含有不易降解物质,通过曝气黏附在泡沫上了,所以看看进水是否SS有异常,包括悬浮物的颜色与泡沫颜色是否一致。(2)如果有机物去除率下降,要考虑是否进水有抑制微生物的成分。可以的话,看看源头排放的废水是否有改变。(3)污水厂内会否投加了什么药剂呢?还有一种情况是有些地方的曝气设备、搅拌设备出现了故障,突然修复或开启,将池底的沉淀物搅拌了起来,同样会出现上述现象。问题6 :本厂80%是工业污水,大部分是造纸水,泥里有丝状菌,但数量不多,厂在山东,水温14摄氏度,有点漂泥,很严重。请问华北这边污水处理厂冬天都是这样吗?回答 :(1)造纸废水出现漂泥的话,看看是否为污泥老化(根据F/M值)(2)分析进水成分,看看细小的碳酸钙有没有被沉降,是否有涂布废水的难沉降矿物颗粒。如果有这样的情况的话,物化阶段就要强化一下。问题7 :我们公司的产品中有70%用活性染料,工艺为水解(HRT12h)—接触氧化(HRT10h)—混凝—沉淀(HRT4h)—出水。氧化池出水(静上沉降后)COD为150mg/L,色度200左右。用过多种药品(硫酸铝与脱色剂,石灰与硫酸亚铁),因改造工程,混凝加药停留4h后出水,极易反色,但是成本太高或者不能使COD色度同时达标。不知道有没有更好的药剂?回答 :(1)染料废水是属于比较难处理的工业废水。(2)排放的废水是否有色度控制要求,COD和色度的降低除了生化段和脱色剂外,物化段也比较重要。如果通过物化段能够有效地去除色度的话,后段压力会大大降低。(3)脱色剂的选择要合适处理的废水,可以通过实验确定合适的药剂类型。问题8 :处理站运行正常,刚开始出水不好,呈棕黄色,但是厌氧出水很清,经过氧化沟就出水不好了。现在氧化沟初沉池出水还带泥,水还是呈棕黄色,不知道怎么办,曝气时,液面泡沫带少许绿色,现在就是想去除出水的色度?回答 :(1)液面泡沫带点绿色,通常有厌氧部分处理的以及市政污水中可出现。(2)活性污泥没有到达适当浓度,培菌阶段,都可出现出水带黄褐色的问题,因为活性污泥培菌尚未成熟,污泥活性高,成团絮凝不充分所致。问题9 :我现在调试的是机械工业废水,先物化加石灰和硫酸亚铁,然后进初沉,再到接触氧化池,总停留时间30小时,二沉出水,COD进水2000mg/L,出水20mg/L左右。总P进水60mg/L,出水0.9mg/L现在的问题是,我调试了一个月左右,氨氮,COD,都达标,就是总P偏高,经过加药到初沉总P含量还只有0.05,可是到了二沉淀总P含量增高到0.9mg/L。实验结果绝对没问题,我想会不会是在我的生化池或者二沉发生了厌氧释P,可是我排二沉和生化池污泥后,发现污泥不是很多。请问造成此现象的原因是什么?回答 :(1)通常出水P会小于进水P浓度,如果反过来了,也只是暂时性的,阶段性的(考虑微生物有富集P的作用)(2)就能量守恒来说,不会出现上述所说的问题。由于进水总磷过高,只要中间在物化段处理有所漏失,则会有多量的磷进入接触氧化池,导致出水总磷上升。(3)该工艺不具备有效的除磷能力也是出现这个问题的关键。问题10 :生物接触氧化池之前处于调试阶段时,一直情况很好,进水200mg/L左右,出水在30mg/L左右,但是过了一段时间,满负荷运行后,三个池子中的后两个池子填料就出现棕红色,现在膜越来越少,而且出现好多红色的虫子,肉眼可见,非常的多。出水好多的悬浮物,水质也变差,之前一直很清澈。溶氧以前一直控制在3mg/L左右,现在在2~3mg/L。到底是怎么回事呢?回答 :应该说生物膜的交替更新需要这些原生动物的。过量的话可能与负荷过低有关。可适当降低曝气量看看。问题11 :废水主要含有树脂,5~6%的异丙醇,一天水量300立方混有50%生活废水,主要为食堂废水,进水COD很不稳定平均在1200左右,但是最高COD可达到15000,原有工艺流程是:调节--化学絮凝--沉淀--兼氧--好氧--斜板沉淀--吸附--出水,出水情况:平均一个月15天不达标(平均在200~400),平均COD1300,当COD达到10000以上出水(400~600)生物部分:厌氧进水为上进下出.填料上生物很少几乎没有生物厚度,好氧膜上的污泥黄色,里面为黑色,水较清.填料上的生物厚大概在5CM左右捏开生物有像果冻一样的颗粒不知道是什么.原有工艺生物出问题可是到底是什么问题?反应池进生物的COD比生物出水COD低,出水有时达标有时不达标,15天不达标只是平均,有时候一个月都达标后两个月都不达标.停留时间调节池的停留时间为10个小时,反应时间为1个小时,兼氧4小时,好氧6个小时,沉淀时间2小时。请问到底是什么原因呢?回答 :还是进水问题。1、浓度变化大,微生物跟不上变化2、水质含有的有机物不易降解。特别是异丙醇(有机溶剂),就如汽油,不容易降解。需要加大停留时间,来提高降解率。问题12 :CASS工艺,前几天曝气时泡沫上粘有死泥呈黑色,溶解养升高迅速,出水浑浊,请问是什么原因?回答 :(1)不知道有机物去除率如何,如果影响不大,可能是进水含有不易降解物质,通过曝气黏附在泡沫上了,所以看看进水是否SS有异常,包括悬浮物的颜色与泡沫上的颜色是否一致。(2)如果有机物去除率下降,要考虑是否进水有抑制微生物的成分,可以的话,看看源头排放的废水是否有改变。(3)你的污水厂内是否投加了什么药剂呢?还有一种情况是你有些地方的曝气设备、搅拌神杯故障了,突然修复或开启,将池底的沉淀物搅拌了起来,同样会导致你说的现象的。问题13 :化工厂的污水装置,日均进水量是500-600进水COD10000左右,出水COD200左右工艺为预处理+厌氧生化+好氧生化(完全混合法),mlss7.9g;SV3085%出现的异常状况为,前段时间由于公司煤制气装置的含高氨氮废水(700左右)进入好氧生化,导致出水氨氮一直居高不下,出水氨氮大约在200左右,出水COD200左右由于环保指标比较严格,煤制气废水于半个月前已经停止接收现在出现的问题是,半个月前已经停止接收高氨氮废水,现在进水氨氮在20左右,而出水氨氮200左右,请问这是什么原因该如何处理?回答 :(1)系统运行还是相当好的,从数据看,COD去除率达到了98%,在受到高氨氮冲击后,COD也没有减低去除率。(2)现在停掉高氨氮的接受,应该会慢慢降低出水氨氮的,目前还比较高应该是滞留在系统内的氨氮,毕竟您现在进水氨氮也就20。问题14 :我厂是AAO工艺,设计能力2.5万,实际进水在2万左右,进水COD在300-500,偶尔会到600以上左右,但很少。进水氨氮在35-40左右,MLSS现在在8000,SV30在50,DO在3左右,现在出水COD在50-60之间,氨氮稳定在1,SS在8-10.以前我们这出水COD一直比较稳定达标,现在突然升高,不知道什么原因?回答 :通过SV30来判断下:(1)上清液浑浊,特别是间隙水浑浊,需要考虑负荷突然增加所致(看进水是否COD也升高了来判断)同样也有可能是有难处理成分流入,配合显微镜看看原生动物是否有变少趋势来判断。(2)上清液有较多颗粒,但是颗粒间水比较清澈,可能是污泥老化,出水颗粒多,颗粒释放的COD,可以通过出水滤纸过滤后测测COD是否比未过滤的要低。根据以上调查,确定原因后,再讨论对策。问题15 :进水COD60-150mg/L,进水为生活污水、循环水排污水等。曝气池有效容积10000方(现停运一个系列5000方),四段表面曝气式,后面有二沉池。进水低氨氮,进水pH在6-8。水量500-600吨每小时。污泥浓度5g/L,计划控制到3g/L目前主要问题是出水SS高。为方便我们测浊度。如果浊度在20NTU以下,后面深度装置运行较稳定,可现在通常都在30NTU。污泥浓度我们控制肯定是高,但也降过3,但出水还是不稳定。有什么好的工艺改善方法可以降低出水浊度吗?回答 :污泥浓度5千的话,出水SS确实容易高,所以,如你提议的还是先慢慢降低到3000看看效果。问题16 :白酒废水,在氧化沟二沉池后专门设置了除磷沉淀池,采用PAC除磷,出水氨氮在0.5左右,总磷在1mg/L一下,在夏天太阳较大时池面长满青苔和浮萍,请问是什么原因,如何控制?回答 :(1)大量存在的原因就是你的出水氮磷含量较高(但也是达标的),由于你的出水是流动的,所以,所提供的氮磷对这些藻类植物来说,氮磷浓度是不被受限制的。(2)对策的话,源头降低出水氮磷浓度,定期打捞。(3)另外,如果出水恶化的话(比如COD,ss)则这些藻类和植物反而会减少,所以,有这些藻类和植物存在实际上而可以辅助判断出水水质良好(COD和SS).问题17 :我们一个厂出水COD突然到了100左右,悬浮物稍高点,水还是比较清澈的;之前一直在30左右的,进水水质变化也不大,基本全是生活污水!DO基本上在2左右的~!运行控制方面哪方面出问题了呢?回答 :1)把这些悬浮物过滤后看看COD是多少,如果过滤后COD减低很多的话,说明是活性污泥飘出去导致的出水COD升高。如果过滤后COD变化不明显,那么出水COD升高是因为溶解性有机物导致的。2)针对以上,分别对策如下:(1)过滤后测得COD明显减低的,且出水还是清澈的,要注意是否污泥老化导致的,可以通过逐渐排泥来缓解。(2)过滤后测得COD没有什么变化的,则多半是进水有机物升高,或者排泥太多导致F/M升高导致的。综合来看第1种可能性大。问题18 :现在做调试一个制药废水,cod20000,可生化性差。厌氧出水3000-5000进兼氧,一千多进生物接触氧化池,可出水最近还有七百多。这段时间好氧池上总是有浮泥,有时是黄色有时是灰黑色,我怀疑污泥老化了,出水很浑浊,sv只有5。前段时间迫于厂家压力提负荷有点快了,后来缓下来可效果一直很差。针对这好氧有什么措施可以补救吗?回答 :生物接触氧化工艺,是膜泥共生状态吧。对于难降解的有机物,如果生化性差的话,主要依靠膜来处理比较好。所以可以加大些排泥,并且延长废水在接触氧化池的停留时间。能把2万COD通过厌氧和兼氧降低到一千多已经很不容易了。问题19 :城市废水卡鲁塞尔氧化沟,无初沉池,水量60000吨/天,进水COD120mg/l,污泥负荷0.04kgbod/kgmlss.d,泥龄控制在20天,污泥浓度2500,sv30:20%,出水cod20mg/l原来污泥浓度一直控制在3000mg/l,节后发现,出水混浊,同时污泥浓度下降,分析污泥老化,进水负荷低,降低污泥浓度,控制在2500mg/l左右,但是在降低过程中,SV也是降得很快,从40%降到20%,浑浊,出水COD没有出现大的波动,出水ss最高20mg/l,但是从sv30来看,上清液混浊,出水朦胧,sv一直在降,没有节前出水好,是什么原因?回答 :主要是要注意降低污泥浓度时不要太急,也就是不要一下子降低太多,目前看确实是污泥老化,出水浑浊,还是排泥加大后看一段时间,待稳定后确定是否继续加大排泥,否则容易出现一下子降低太多的现象,继而影响出水稳定性。问题20 :我们厂是垃圾发电厂的垃圾渗滤液处理项目,采用的是UBF+双A/O系统处理,年前出水还好,但是年后出水COD:456,氨氮:80,有点超标,污泥浓度:15克/L,SV:75%,(O池)DO:探头显示0.5,(探头估计有点问题),出水有点发红,请问应该改变什么条件,能使出水达标(达标COD500,氨氮35)?回答 :溶解氧比较低,可能与污泥浓度偏高有关。你也说到溶解氧可能不准,为此还请确认清楚溶解氧是否准确。现在看数据氨氮偏高和溶解氧偏低有关联,如果溶解氧提交的话,氨氮应该会有所降低。另外,PH值请告知。问题21 :出水COD连续高于进水COD。遇见这种情况,该如何解决呢?回答 :(1)如果MLSS没有大幅降低,则要考虑是否进水有抑制物质,导致即使MLSS还有,但去除率已无。如果是有抑制物质流入,那么,除了接触抑制物质流入外,还要加大排泥,把抑制物质排出去,进而通过新污泥形成来恢复系统。(2)是否还有大量活性污泥流出,导致你做实验室数据偏高,可以通过把杂质过滤后监测COD,看看是否有不同数据如果过滤后COD数据降低了,那么保证活性污泥的沉降性就是第一位的了。问题22 :我们污水厂为倒置A/A/O工艺,出水一级A标准,进水COD400mg/l左右,BOD在300mg/l左右,进水量为1万立方米/天,前期一直未排泥运行了一年左右,上个月出水开始发黄COD、SS、色度都不达标。现在污泥已持续排了一个半月,污泥浓度降为6000mg/l,sv为40,现在仍有如下问题:好氧池池面有大量漂浮的黑色死泥泥沫;溶解氧一直在1.0左右无法升上来;二沉池出水混浊;总出水有泡沫;出水COD100mg/l后续应该如何处理呢?回答 :(1)排泥不要一下子太快。否则会突然破坏生物间平衡而导致出水恶化。(2)6000的污泥浓度还是太高了,毕竟进水有机物浓度不高,在3500-4000比较合适。(3)出水黄、浑浊、浮渣,这些都可以理解为污泥老化,所以,你在排泥是对的。问题23 :我厂是城市生活污水,是百乐克公艺,设计处理能力3万吨,现在进水1.8万吨.进水COD平均值是180mg/l左右,污泥浓度3600mg/l,沉降比是14,溶解氧大约2mg/l左右,老师我现在面临的是:1、开两台风机时污泥浓度3600mg/l,开一台风机污泥浓度只有2400mg/l左右,两天不开第二台风机污泥浓度是1800.mg/l,长期只开一台风机曝气池是不是会出现污泥腐败现象。2、二沉池有少量污泥上浮,出水悬浮物高,120mg/l左右,伴随着磷高,出水COD在线监测只有15mg/l左右,氨氮是0.1mg/l,二沉池与曝气池连接一侧水表面很清澈,但出水堰那一侧很混浊,请问是怎么回事?回答 :(1)曝气机多开,搅拌和推动力就会提高。所以你测到的污泥浓度就会高,反过来,污泥沉淀在生化池了,相对检测到污泥浓度就低了。(2)至于出水浑浊,主要还是进水有机物浓度低,而污泥浓度控制相对较高导致的污泥老化所致。所以,需要排泥降低些污泥浓度。问题24 :我的中间沉淀池出水带悬浮物,绒粒状,发白,质轻,曝气池有白色易堆积泡沫,好氧生化采用生物接触氧化法,请问出水悬浮物高何原因?回答 :(1)由于是生物接触氧化法,可能是曝气后,生物膜剥落,剥落物质被曝气打碎后不容易沉降,导致您说的现象发生。(2)请对照悬浮物和生物膜,看看是否是类似物质。(3)如果你是间歇运行的话,最好在停止进水时把曝气停掉,减少冲刷生物膜导致的剥落现象。问题25 :AO工艺,O池上的水样,放一个下午,所以的泥都浮了上来,轻轻摇动又马上会下沉。这是曝气不足么?400多COD进水,出水老是只能200出头。NH3-N的去除率到时挺高的。300能降到5左右。SV517%SV3011%,每天进水60吨左右。A池上,经常有浮渣,看过去像腐泥一样,请问该怎么操作比较好呢?我们这要求出水一级达标,后期我们还加了PAC,PAM混凝沉淀,COD还是有120mg/l左右。回答 :(1)应该是曝气不足所致,出水COD高恐怕也是部分污泥上浮在破散后融入水中所致。(2)如此高的氨氮去除效果,溶解氧不足的话,容易导致反硝化后污泥上浮。问题26 :服务区的污水处理项目,设计进水180吨,工艺是A\O工艺,现在进水量每天大约80吨,白天运行10小时,晚上不运行。进水cod160mg/l左右,氨氮120mg/l至180mg/l,进水ph在8.4左右,厌氧池ph7.6,好氧池7.5左右。每天加葡萄糖25千克,溶解氧在5左右,晚上关闭风机不曝气。污泥沉降比在30%左右,2个月前重新培菌,20天前做镜检时生物相就不错了,出水各项指标都不错,现在就是氨氮没有去除效果,去除率也就20%吧,20天至10天前没有排泥,沉降比从25升到35,10天开始排泥现在污泥沉降比在30左右,出水浑浊,请问该怎么样调整运行?回答 :投加的葡萄糖可能太多了,请尝试逐步降低(1周左右)看看氨氮去除率是否提高。出水的氨氮也看看,开始运行后1小时处理效果,5小时处理效果,10小时处理效果。以此来判断那个时段处理效果好。问题27 :我厂采用CASS工艺,设计3万吨/日,目前在2万吨/日处理量。进水COD250mg/l左右,氨氮45mg/l,TP4.2mg/l,出水近期COD45mg/l,氨氮12-20mg/l,TP在1mg/l以下。运行周期为4h,进水2h,沉淀1h,排水1h,其中曝气根据各池情况,曝气在1-1.5h。3月中旬为了降低氨氮,加大了曝气量,在2.5-4h,污泥浓度在5000-7000mg/l,mlvss一千多点,DO在1.5-4mg/l之间。在调整工艺后,出水变成土黄色,沉淀时漂浮大量死泥。为了排出浮泥,加大排泥量在15吨/日,现在部分池子出水感官已经好转,但是氨氮很高,在20mg/l左右,而部分池子又出现土黄色,氨氮要好点,在12mg/l左右。看看大家有什么建议没有,这个土黄色是怎么形成的,怎么控制?2、我厂的氨氮是因为硝化菌都死掉了吗,现在怎么去降低氨氮。至3月中旬到现在,氨氮降低效果不明显,这一周我又降低排泥量在8吨/日,但是部分池子又会出现出水带泥情况。我厂出水自去年10月份开始,一直出水口都有大量白色泡沫,什么什么原因呢,如果是TP影响,但是我厂总磷好的时候还有有泡子,如果是表面活性剂,生化池曝气的时候又没什么泡子,而且环保局测的时候又不高,出水只有0.01mg/l左右。回答 :(1)首先根据你的工艺,要看看去除率。氨氮的去除率在50%左右,这个确实不高,一般在80%以上是可以达到的。(2)总磷去除比较理想,在75%以上。根据脱氮除磷工艺原理可以指导,需要长污泥龄来保证硝化效果,需要及时排泥来提高磷的去除,所以,这两个实际上是个矛盾,极端到那一边,另一边的效果就会变差。所以,达到平衡的话,脱氮除磷各自去除率也就在80%左右。(3)从你的数据可以看到,脱氮差,除磷好。所以,可以知道你排泥还是跟上了。(4)由于你的污泥浓度相应你的进水浓度而言太高了,而有效成分低,所以,应该加大排泥来修正,以便提高MLVSS。这样做的话,氨氮去除率还会恶化,但等到你提高了MLVSS后,就会进一步提高氨氮去除率了。(5)所以,最终达到平衡,即氨氮和总磷去除率都在80%左右的话,系统就是比较好的状态了。问题28 :运行正常的情况下,出水颜色一直发黄是什么原因?回答 :如下可能:(1)进水本来就带有颜色。(2)污泥解体导致出水带有了污泥的颜色(污泥老化、污泥中毒等情况)。问题29 :目前在负责一家印染污水厂。采用的工艺是活性污泥+气浮的工艺。每年春季和秋冬温度发生突然变化时,水厂就出问题,出水COD跟氨氮都超标。气浮一直控制的很好,应该是活性污泥池出现问题,镜检发现这个时候的生物相不好,能看到的微生物很少。请问这是什么原因造成的,今后这个时候该采取什么预防措施?回答 :(1)如果水温低的话,自然是会对系统的处理效果产生影响的。此时需要提高活性污泥浓度来对应。(2)由于还兼具处理氨氮的要求,所以在PH值,污泥龄方面也要注意控制。问题30 :现在我厂里出了一些紧急状况,氨氮、总氮从2011冬季到现在一直超标,偶尔几天能达标,而且浮泥特别严重,每天都会产生大量的浮泥,(冬季水温都大于12度)具体情况如下:厂里用的改良型氧化沟工艺,采用的表面曝气,两组,设计水量4万吨,实际控制水量每天在3吨左右,进水是主要是生活污水,厂区周边有几个大型化工园,化工园有自己的污水厂,偷排查处较严,因为管网也是我们自己在管理。进水水质cod=350mg/l,氨氮=50mg/l,TN=60mg/l,TP=4~7mg/l,BOD=120mg/l,PH=7.8~8.1,orp=-100mv左右。出水cod=50mg/l,氨氮=25mg/l,TN=29mg/l,TP=1mg/l,BOD=10mg/l,PH=7.5~7.6,工艺参数氧化沟出水口DO=1.5~2.6mg/l,MLSS=2000~2500mg/l,回流比R=100~120%,食微生比为0.1~0.12kgbod/kgmlss*d,SRT为7天,现同步运行的小试、中试系统已经崩溃,污泥不长反而直线下降,现在担心生产性氧化沟发生同样的情况,现氧化沟浮泥特别严重,MLSS也在下降,原因是什么呢,应从哪几方面考虑?回答 :(1)总体来看还是进水有机物与总氮比例失衡,也就是进水有机物低,总氮较高。(2)由于气温不高,加之氧化沟工艺溶解氧无法全部保证,本身氨氮去除就会受到影响。(3)建议源头管控的COD值放宽些,可以纠正有机物和总氮的比例问题,这样就有利于你的氨氮,总氮去除了。问题31 :我们做的那个小污水厂流程是,提升井——格栅井——调节池——反应池——斜板沉淀池——水解酸化池——MBR池——污泥池,其中用到的提升井里有提升泵,调节池有鼓风机和潜污泵,水解酸化池有潜水搅拌器,MBR池里有鼓风机和MBR出水泵,问一下,开机器时先开鼓风机,关的时候最后关鼓风机,其他的还有先后顺序吗?还有,MBR出水泵就是那个自吸泵,上面有一段管,本来里面的水是清澈的,这次变得全是黑的了,怎么回事?回答 :1)开启顺序一般是根据流程从前到后开启的,系统一般也能承受一定的负荷变化,所以,按照前后顺序开就可以了,即使有时候弄错了,及时纠正开启顺序,一般问题也不大。2)如果水变黑,一般原因如下:(1)缺氧了(整体曝气不足或进水有机污染物负荷突然增大)(2)平时搅拌有死角,死角被突然搅拌的话,出现水体发黑3、进水有带颜色的污水,系统不能降解导致(可能性小)。

厂商

2017.12.13

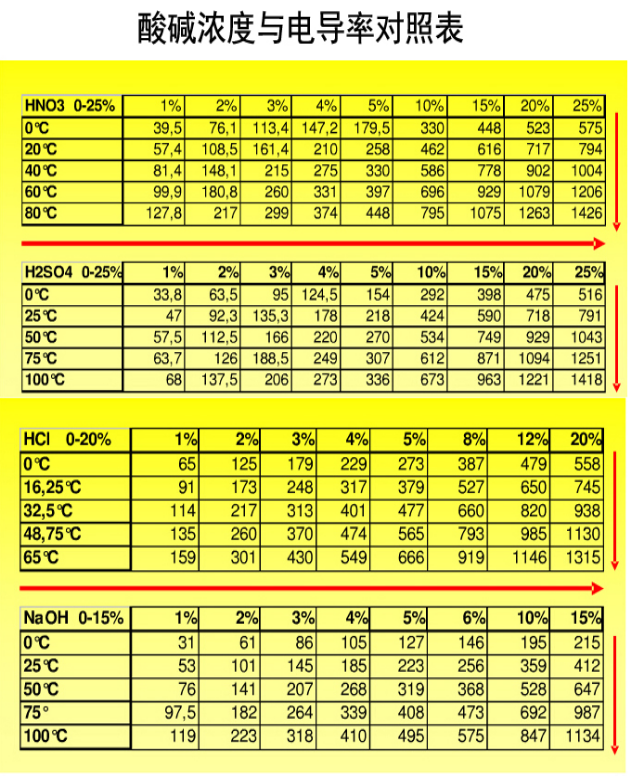

酸浓度、碱浓度、盐浓度、硫酸浓度在不同温度下的电导率值

新品

2017.11.09

酸浓度、碱浓度、盐浓度、硫酸浓度在不同温度下的电导率值

新品

2017.11.09

在锅炉给水中或锅炉内水中为什么要加磷酸盐?应注意什么?

为了防止在锅炉中产生钙垢和碱性腐蚀,在锅炉给水中加入磷酸盐,使得随锅炉给水进入炉内的Ca2+不会形成水垢,而是生成水渣,并通过锅炉排污予以排除。这种向锅炉给水中投加磷酸盐的处理方法称为锅炉给水的磷酸盐处理。在锅炉给水中加入磷酸盐溶液,控制好一定量的磷酸根(PO43-),在碱性条件下产生如下反应: 生成的称为碱式磷酸钙,是一种松软的水渣,很容易随锅炉排污而去。因此,只要控制好炉水中的PO43-的量,就可以使炉水中的Ca2+含量非常少。在实际生产中,通常用磷酸三钠()或磷酸钠()配制成5%~8%的液体,经过滤去渣,再用补给水配成3%的溶液,直接加入锅炉水中,或者加入锅炉给水中,加量的多少与锅炉给水中Ca2+量有关,一般还得通过调试来确定。 锅炉水的磷酸盐处理是向锅炉水中添加不挥发的盐类物质,会使锅炉内水的含盐量增加,为保证锅炉水处理的效果,又不影响蒸汽和热水品质,必须注意以下几个问题: (1)为使锅炉给水的残余硬度小些,应在给水软化处理时多除掉Ca2+、Mg2+,以免在锅炉内水中生成的水渣太多,增加锅炉的排污甚至影响蒸汽品质。 (2)应使锅炉内水中维持规定的过剩磷酸盐根量。另外,加药要均匀,速度不可太快,以免锅炉内水含盐量骤然增加,影响蒸汽质量。 (3)应及时排走生成的水渣,以免锅炉水中集聚很多水渣,影响蒸汽品质。 (4)对于结垢的锅炉,在进行磷酸盐加药处理时,必须先将水垢清除掉。因为磷酸盐根还能与原先生成的钙垢起作用,使水垢逐渐变成水渣脱落,从而使锅炉水中产生大量水渣而影响蒸汽质量,严重时脱落的水垢甚至会堵塞炉管,导致水循环发生故障。 (5)加入的药品应比较纯净,以免杂质混入锅内引起锅炉腐蚀和蒸汽品质变坏。药品质量一般应符合下述标准:含量不小于92%,不溶性残渣不大于0.5%。 加药时,应先排污后再加药,以免新加入的药剂被排出锅炉。定期或连续加药并按规定进行定期和连续排污。定期化验锅炉水,按化验结果确定加药量。

厂商

2017.10.23

在锅炉给水中或锅炉内水中为什么要加磷酸盐?应注意什么?

为了防止在锅炉中产生钙垢和碱性腐蚀,在锅炉给水中加入磷酸盐,使得随锅炉给水进入炉内的Ca2+不会形成水垢,而是生成水渣,并通过锅炉排污予以排除。这种向锅炉给水中投加磷酸盐的处理方法称为锅炉给水的磷酸盐处理。在锅炉给水中加入磷酸盐溶液,控制好一定量的磷酸根(PO43-),在碱性条件下产生如下反应: 生成的称为碱式磷酸钙,是一种松软的水渣,很容易随锅炉排污而去。因此,只要控制好炉水中的PO43-的量,就可以使炉水中的Ca2+含量非常少。在实际生产中,通常用磷酸三钠()或磷酸钠()配制成5%~8%的液体,经过滤去渣,再用补给水配成3%的溶液,直接加入锅炉水中,或者加入锅炉给水中,加量的多少与锅炉给水中Ca2+量有关,一般还得通过调试来确定。 锅炉水的磷酸盐处理是向锅炉水中添加不挥发的盐类物质,会使锅炉内水的含盐量增加,为保证锅炉水处理的效果,又不影响蒸汽和热水品质,必须注意以下几个问题: (1)为使锅炉给水的残余硬度小些,应在给水软化处理时多除掉Ca2+、Mg2+,以免在锅炉内水中生成的水渣太多,增加锅炉的排污甚至影响蒸汽品质。 (2)应使锅炉内水中维持规定的过剩磷酸盐根量。另外,加药要均匀,速度不可太快,以免锅炉内水含盐量骤然增加,影响蒸汽质量。 (3)应及时排走生成的水渣,以免锅炉水中集聚很多水渣,影响蒸汽品质。 (4)对于结垢的锅炉,在进行磷酸盐加药处理时,必须先将水垢清除掉。因为磷酸盐根还能与原先生成的钙垢起作用,使水垢逐渐变成水渣脱落,从而使锅炉水中产生大量水渣而影响蒸汽质量,严重时脱落的水垢甚至会堵塞炉管,导致水循环发生故障。 (5)加入的药品应比较纯净,以免杂质混入锅内引起锅炉腐蚀和蒸汽品质变坏。药品质量一般应符合下述标准:含量不小于92%,不溶性残渣不大于0.5%。 加药时,应先排污后再加药,以免新加入的药剂被排出锅炉。定期或连续加药并按规定进行定期和连续排污。定期化验锅炉水,按化验结果确定加药量。

厂商

2017.10.23

PH计的测量要点

在进行操作前,应首先检查电极的完好性。甘汞电极。由于复合电极使用比较广泛,以下主要讨论复合电极。实验室使用的复合电极主要有全封闭型和非封闭型两种,全封闭型比较少,主要是以国外企业生产为主。复合电极使用前首先检查玻璃球泡是否有裂痕、破碎,如果没有,用pH缓冲溶液进行两点标定时,定位与斜率按钮均可调节到对应的pH值时,一般认为可以使用,否则可按使用说明书进行电极活化处理。活化方法是在4%氟化氢溶液中浸3~5 s左右,取出用蒸馏水进行冲洗,然后在0.1mol/L的盐酸溶液中浸泡数小时后,用蒸馏水冲洗干净,再进行标定,即用pH值为6.86(25℃)的缓冲溶液进行定位,调节好后任意选择另一种pH缓冲溶液进行斜率调节,如无法调节到,则需更换电极。非封闭型复合电极,里面要加外参比溶液即3 mol/L氯化钾溶液,所以必须检查电极里的氯化钾溶液是否在1/3以上,如果不到,需添加3 mol/L氯化钾溶液。如果氯化钾溶液超出小孔位置,则把多余的氯化钾溶液甩掉,使溶液位于小孔下面,并检查溶液中是否有气泡,如有气泡要轻弹电极,把气泡完全赶出。在使用过程中应把电极上面的橡皮剥下,使小孔露在外面,否则在进行分析时,会产生负压,导致氯化钾溶液不能顺利通过玻璃球泡与被测溶液进行离子交换,会使测量数据不准确。测量完成后应把橡皮复原,封住小孔。电极经蒸馏水清洗后,应浸泡在3 mol/L氯化钾溶液中,以保持电极球泡的湿润,如果电极使用前发现保护液已流失,则应在3 mol/L氯化钾溶液中浸泡数小时,以使电极达到最好的测量状态。在实际使用时,发现有的分析人员把复合电极当作玻璃电极来处理,放在蒸馏水中长时间浸泡,这是不正确的,这会使复合电极内的氯化钾溶液浓度大大降低,导致在测量时电极反应不灵敏,最终导致测量数据不准确,因此不应把复合电极长时间浸泡在蒸馏水中。 1、玻璃电极插座应保持干燥、清洁,严禁接触酸雾、盐雾等有害气体,严禁沾上水溶液,保证仪器的高输入阻抗。2、 不进行测量时,应将输入短路,以免损坏仪器。3、 新电极或久置不用的电极在使用前,必须在蒸馏水中浸泡数小时。使电极不对称电位降低达到稳定,降低电极内阻。4、 测量时,电极球泡应全部浸入被测溶液中。5、 使用时,应使内参比电极浸在内参比溶液中,不要让内参比溶液倒向电极帽一端,使内参比悬空。6、 使用时,应拔去参比电极电解液加液口的橡皮塞,以使参比电解液(盐桥)借重力作用维持一定流速渗透并与被测溶液相通。否则,会造成读数漂移。7、 氯化钾溶液中应该没有气泡,以免使测量回路断开。8、 应该经常添加氯化钾盐桥溶液,保持液面高于银/氯化银丝。 pH测量一定要标定校准吗?pH测量通常有比色法(pH试纸或比色皿)和电极法二种。比色法当然不要标定,而电极法就一定要标定,因为电极法pH测量就是将未知溶液与已知pHs值的标准溶液在测量电池中作用比较测定,这是电极法pH测量的“操作定义”所决定的。pH计因电计设计的不同而类型很多,其操作步骤各有不同,因而pH计的操作应严格按照其使用说明书正确进行。在具体操作中,校准是pH计使用操作中的一重要步骤。表1的数据是精度为0.01级、经过计量检定合格的pH计在未校准时与校准后的测量值,从中可以看出校准的重要性。尽管pH计种类很多,但其校准方法均采用两点校准法,即选择两种标准缓冲液:一种是pH7标准缓冲液,第二种是pH9标准缓冲液或pH4标准缓冲液。先用pH7标准缓冲液对电计进行定位,再根据待测溶液的酸碱性选择第二种标准缓冲液。如果待测溶液呈酸性,则选用pH4标准缓冲液;如果待测溶液呈碱性,则选用pH9标准缓冲液。若是手动调节的pH计,应在两种标准缓冲液之间反复操作几次,直至不需再调节其零点和定位(斜率)旋钮,pH计即可准确显示两种标准缓冲液pH值。则校准过程结束。此后,在测量过程中零点和定位旋钮就不应再动。若是智能式pH计,则不需反复调节,因为其内部已贮存几种标准缓冲液的pH值可供选择、而且可以自动识别并自动校准。但要注意标准缓冲液选择及其配制的准确性。智能式0.01级pH计一般内存有三至五种标准缓冲液pH值,如科立龙公司的KL-016型pH计等。其次,在校准前应特别注意待测溶液的温度。以便正确选择标准缓冲液,并调节电计面板上的温度补偿旋钮,使其与待测溶液的温度一致。不同的温度下,标准缓冲溶液的pH值是不一样的。校准工作结束后,对使用频繁的pH计一般在48小时内仪器不需再次定标。如遇到下列情况之一,仪器则需要重新标定:⑴溶液温度与定标温度有较大的差异时.⑵电极在空气中暴露过久,如半小时以上时.⑶定位或斜率调节器被误动;⑷测量过酸(pH12)的溶液后;⑸换过电极后;⑹当所测溶液的pH值不在两点定标时所选溶液的中间,且距7pH又较远时。1、 测量时应按说明书规定的时间周期对仪器进行校准。2、 校准时应注意:标准缓冲溶液温度尽量与被测溶液温度接近。定位标准缓冲溶液应尽量接近被测溶液的pH值。或两点标定时,应尽量使被测溶液的pH值在两个标准缓冲溶液的区间内。校准后,应将浸入标准缓冲溶液的电极用水特别冲洗,因为缓冲溶液的缓冲作用,带入被测溶液后,造成测量误差。3、 记录被测溶液的pH值时应同时记录被测溶液的温度值,因为离开温度值,pH值几乎毫无意义。尽管大多数pH计都具有温度补偿功能,但仅仅是补偿电极的响应而已,也就是说只是半补偿,而没有同时对被测溶液进行温度补偿,即,全补偿。 如何避免被测溶液与盐桥成分反应?如果被测溶液含有可溶性银盐、一价汞盐或铊盐时,盐桥内不能利用氯化钾溶液,而应该用饱和硝酸钾或硝酸铵溶液方能获得满意的测量结果。对非水溶液则应用碘化钠的甲醇溶液和硫氰化钾的乙醇溶液为中间溶液。总之,不能使盐桥溶液中的成分与被测溶液发生沉淀、氧化还原反应等现象,不然会干扰电动势测定。如双液接参比电极在测Cl浓度中的应用。pH计的用途pH计广泛用于净水、自来水、生活用水及各种液体的酸碱度测试。pH值在7.0为中性,7.0以下为酸性,7.0以上为碱性。

新品

2017.10.11

工厂实验室仪器设备内校操作规程

工厂实验室仪器设备内校操作规程1.0目的用于规范实验室仪器设备的检定制度,保证仪器设备的准确性。2.0范围适用于工厂所用的关键计量器具3.0定义无4.0 细则4.1仪器设备的计量管理4.1.1计量管理员将检验室台帐中的仪器设备按强制检定,并对需要检定的仪器设备列出周期检定计划表,归入仪器设备计量检定档案。4.1.2 每年底,计量管理员必须列出下一年强制检定和依法检定的仪器设备目录,交实验室负责人统一安排检定。4.1.3计量管理员安排有关自检,送检或联系计量单位上门检定。4.1.4计量器具分类管理,分一般和重要。4.2 仪器设备的强制检定 4.2.1 强制检定的仪器设备送本市技术监督部门检定时或送回后均应在使用登记册一注明情况。4.2.2 检定证书(或复印件)由设备管理员归实验室管理档案。4.2.3 设备管理员根据检定结果,在仪器设备上加贴表明状态的检定标记,保证标记牢固易识别,设备管理员和计量管理员应定期检查是否完好。4.3 仪器设备的依法检定4.3.1对国家无计量检定规程的非法定计量仪器设备,由实验室负责人组织编写计量检定规程。4.3.2检定人员按规程进行检定后,将检定结果的记录及报告交实验室负责人审核确认。4.3.3所有内部的校准,校准人员必须经过培训后方可进行校准。4.4 检定不合格仪器设备的处置:确认不合格的计量器具进行修理后进行再检定:4.4.1如不能修复的,按照《设备设施维护管理程序》办理报废手续并做好停用/报废标识,并由品管部评估至上次校准合格以来至本次校准失效的产品。4.4.2 经修复后,并检定可重新使用的,在台帐中确定校正频率。4.4.3 当发现有鉴定不合格计量器具时,对仪器进行维修鉴定的同时,应评估至上次校准合格以来至本次校准失效的产品。 5.0记录记录编号记录名称填写/发放部门(岗位)接收部门(岗位)保存地点保存期限CHICH84-PG-0066实验室仪器设备内校记录计量管理员品控部质量部7年CHICH84-PG-0067生产现场仪器设备内校记录在线QC品控部质量部7年CHICH84-PG-0068玻璃容器内校记录计量管理员品控部质量部7年CHICH84-PG-0082测量监控仪器设备年度校准计划计量管理员品控部质量部7年电子称、电子天平内校规程1.0目 的用于规范电子称和电子天平的内部校准方法,以保证称量结果的准确性。2.0范 围 本标准适用于所有电子称和电子天平的内部校准。3.0定义4.0 细则4.1 电子称\电子天平的校准(简易校准)4.1.1 电子称校准:清洁被校电子称进行归零调平。分别在电子秤托盘上的五个位置,即四个角和中心点,置放200g的标准砝码进行称量,将五个重量读数取平均值;砝码必须使用由计量检定检验机构校准合格的砝码。4.1.2电子天平校准 零位稳定后按CAL键,显示器显示:CAL –C200-(闪烁等待放置200g校准砝码)校准砝码放上后,显示:﹍(等待校准)待稳定后,显示:200.00,校准完成。4.1.3 根据下式计算误差△(%)=(G-g)×100%/G式中G——砝码示值 g——电子称的平均读数。误差:△(%)在±5‰以内,判校准合格。4.2电子称\电子天平的校准(完整校准)4.2.1 电子称校准:清洁被校电子称,进行归零调平。电子称上分别置放200g、2kg、5g三个砝码进行称量,校验采用五点,即四角与中心五个点,每个重量读数三次取平均并记录。4.2.2电子天平校准 零位稳定后按CAL键,显示器显示:CAL –C200-(闪烁等待放置大、中、小三个标准砝码)校准砝码放上后,显示:﹍(等待校准)待稳定后,显示:标准砝码数值,校准完成。4.2.3根据下式计算误差△(%)=(G-g)/G×100式中G——砝码示值 g——电子称读数。4.2.4电子天平在±5‰以内,判校准合格。4.3校验合格的衡器方可使用;如发现误差超出标准要求,停止使用所校电子称或天平,并通通知上级主管和计量员进行评估处理.4.4 校准频率:使用地点车间生产过程实验室校准类型 简易校准完整校准简易校准完整校准标准频率使用过程中1次/班1次/月1次/周1次/月校准负责人品管在线QC计量员计量员计量员5.0记录记录编号记录名称填写/发放部门(岗位)接收部门(岗位)保存地点保存期限CHICH84-PG-066实验室仪器设备内校记录计量管理员无品控部部资料室七年CHICH84-PG-067生产现场仪器设备内校记录计量管理员无品控部部资料室七年 酸度计的内校规程1.0目的用于规范酸度计的内部校准方法,以保证酸度测量结果的准确性。2.0范围本标准适用于所有酸度计的内部校准。3.0 定义无4.0 PHS-3C 校准规程4.0.1 仪器使用前首先要标定。一般情况下仪器在连续使用时,每天要标定一次。4.2.2在测量电极插座处拔掉Q9短路插头。 4.2.3 在测量电极插座持插入复合电极。4.2.4如不用复合电极,则在测量电极插座处插入玻璃电极插头,参比电极接入参比电极接口处。4.2.5打开电源开关,按“pH/mV”按钮,使仪器进入pH测量状态。4.2.6把用蒸馏水清洗过的电极插入pH=6.86pH的标准缓冲溶液中,待读数稳定后按“定位”键(此时pH指示灯慢闪烁,表明仪器在定位标定状态)使读数为该溶液当时温度下的pH值(例如混合磷酸盐10℃时,pH=6.92),然后按“确认”键,仪器进入pH测量状态,pH指示灯停止闪烁。4.2.7把用蒸馏水清洗过的电极插入pH=4.00(或pH=9.18)的标准缓冲溶液中,待读数稳定后按“斜率”键(此时pH指示灯快闪烁,表明仪器在斜率标定状态)使读数为该溶液当时温度下的pH值(例如磷苯二甲酸氢钾10时,pH=4.00),然后按“确认”键,仪器进入pH测量状态,pH指示灯停止闪烁,标定完成。4.2.8用蒸馏水清洗电极后即可对被测溶液进行测量。4.3 校准频率使用地点车间生产过程实验室标准频率每年大生产开工时及使用过程中1次/每班1次/每月 校准负责人品管在线QC实验室计量管理员4.4记录记录编号记录名称填写/发放部门(岗位)接收部门(岗位)保存地点保存期限CHICH84-PG-066实验室仪器设备内校记录品控部/计量管理员无品管部7年CHICH84-PG-067生产现场仪器设备内校记录品控部/计量管理员无品管部7年

厂商

2017.04.12

(2016年秋季)全国制药机械博览会暨中国国际制药机械博览会-邀请函

尊敬的/dear:各位客户及合作伙伴: 我们将参加(2016年秋季)全国制药机械博览会暨中国国际制药机械博览会,在国际性的大规模制药机械行业盛会上,我们将展示最新的产品及最前沿的技术,并期待与业界专家探讨交流产业走势,开拓合作机会。 We will participate in the National Pharmaceutical Machinery Expo and China International Pharmaceutical Machinery Expo in the autumn of 2016. We will showcase the latest products and cutting-edge technologies at the international large-scale pharmaceutical machinery industry, and look forward to discussing with the industry experts to exchange industry trend, open up cooperation opportunities. 在此,诚挚请您莅临我们的展位! We look forward to seeing you at our booth during National Pharmaceutical Machinery Expo and China International Pharmaceutical Machinery Expo CHINA 2016!展会简介: 全国制药机械博览会(以下简称博览会)是国际性的大规模制药机械行业专业展会,自1991年创办至今已成功举办了51届。伴随着25年的发展历程,博览会在中国制药及制药装备行业树立了极高的知名度,每届会约有8万名专业观众前来参观及选购设备,同时也吸引了国内和国外的千余家制药装备厂商参展。在2016年上半年举办的的第51届(2016春季)博览会上, 共有945家企业参展,展览面积逾16万平方米,期间共接待了约8万人次分别来自35个国家和地区的专业观众。展期邀请到国内外的资深专家进行专题讲座30余场。第52届博览会规划展览面积约12万平方米。由于福州海峡国际会展中心是国内目前唯一坐落在自贸区内的大型会展中心,预计博览会展商及观众人数将创新高。展位: 上海博取仪器有限公司展位:原料药机械二馆 2-125展位展会时间: 星期六 2016年11月05日 09:00-17:00 星期日 2016年11月06日 09:00-17:00 星期一 2016年11月07日 09:00-15:00 星期二 2016年11月08日 09:00-15:00展馆: 福州海峡国际会展中心官方支持: 中国制药装备行业协会主办,福州市人民政府协办,北京精博信展览有限公司承办展馆周边线路图:

厂商

2016.10.11

第十六届世界制药原料中国展展会邀请涵

第十六届世界制药原料中国展展会邀请涵第十一届世界制药机械、包装设备与材料中国展展会邀请涵尊敬的/dear:各位客户及合作伙伴: 我们将参加2016第十六届世界制药原料中国展,在一年一度的制药机械行业盛会上,我们将展示最新的产品及最前沿的技术,并期待与业界专家探讨交流产业走势,开拓合作机会。 We will participate in 2016, the 16th CPHI China Exhibition, in the annual pharmaceutical machinery industry event, we will show the latest products and cutting-edge technology, looking forward to discuss and exchange industry trends with industry insiders, and explore opportunities for cooperation. 在此,诚挚邀请您莅临我们的展位! We sincerely invite you to visit our booth!展会简介: 自2000以来,我国原料药贸易已经历了十五年风雨历程。作为站在中国制药工业面向国际的最前沿,引领无数药企做大做强的CPhI China,也将迎来书写崭新篇章的第十六载。2016年6月21-23日,“第十六届世界制药原料中国展”(CPhI China) 将携手“第十一届世界制药机械、包装设备与材料中国展”(P-MEC China)”在上海新国际博览中心强势登陆。 2016年CPhI & P-MEC 中国展聚焦新丝绸之路经济带沿线,将以“中东欧年”为主题开展一系列活动,以促进我国与中东欧国家在医药卫生领域的交流和双方医药企业间的务实合作。在展会主办方的精心组织策划下,展前一天中东欧16国代表团将与中国医药企业家代表们汇聚一堂,探索合作机遇。21日,中东欧16国卫生部长以及企业代表将莅临CPhI & P-MEC中国展展会现场参观,同时还将在展会现场开展中国-中东欧企业洽谈对接会,为更多的中国企业与中东欧医药企业进行贸易合作提供最佳机遇。展位: 上海博取仪器有限公司展位:N1馆A53号展会时间: 6月21日,星期二 09:30 – 18:00 6月22日,星期三 09:30 – 18:00 6月23日,星期四 09:00 – 15:00展馆: 上海新国际博览中心地址: 上海市浦东新区龙阳路2345号展会交通:

厂商

2016.06.12

第九届阿姆斯特丹国际水处理展中国展邀请涵

尊敬的/dear:各位客户及合作伙伴: 我们将参加2016第九届AQUATECH CHINA上海国际水展,在一年一度的环保行业盛会上,我们将展示最新的产品及最前沿的技术,并期待与业界专家探讨交流产业走势,开拓合作机会。 It is pleasure to invite you to visit our booth at AQUATECH CHINA 2016-Asia's Leading Trade Fair for Environmental Technology Solutions Water,Waste,Air and Soil. 在此,诚挚请您莅临我们的展位! We look forward to seeing you at our booth during AQUATECH CHINA 2016!展会简介: 作为全球第一大水处理行业盛会-AQUATECH CHINA上海国际水展始终保持每年近50%的超预期规模迅速壮大。历经八届展会的成功举办,第九届AQUATECH CHINA上海国际水展已然成为全球规模最大、品质最高、专业性最强的国际顶级品质水处理展览会,并牢牢确立了其行业风向标地位。2016年整体规模扩大至150,000平方米,将汇聚超过30个国家的2,600家优质展商,全球领先企业齐聚一堂。同期100多场各国内外顶尖技术交流会议及高端峰会论坛,届时,上海博取仪器有限公司向您展示水处理行业最新技术、产品及解决方案!展位: 上海博取仪器有限公司展位:4.275展会时间: 星期三 2016年6月15日 09:00-17:00 星期四 2016年6月16日 09:00-17:00 星期五 2016年6月17日 09:00-15:00展馆: 国家会展中心(上海)官方支持: 中华人民共和国住房和城乡建设部参展路线:

厂商

2016.06.12

煤化工废水处理工艺技术的研究及应用进展

近年来,可实现石油和天然气资源补充和部分替代的新型煤化工得到较快发展。煤制油、煤制烯烃、煤制天然气和煤制乙二醇等被国家发改委确定为重点示范发展方向。据不完全统计,目前拟建和在建的煤制天然气项目产能规模达到了800亿m3/a。然而新型煤化工项目总体水资源消耗量很大,高浓度废水排放量高,与项目建设地(多位于内蒙、新疆等地)缺水且脆弱的生态环境之间的矛盾日益突出,这就使得煤化工项目在建设过程中必须重点考虑水资源的循环利用,进而也使得煤化工行业废水处理及回用的技术需求十分迫切。 1 煤化工行业废水的水质特征 根据煤化工行业工艺路线的不同,煤化工行业废水主要包括焦化废水、煤气化废水和煤制油废水等。1.1 焦化废水水质特征 焦化厂典型工艺流程及过程废水的产生如图1所示。 其中污染物含量最高的主要包括3类废水:煤干馏煤气冷却过程中产生的剩余氨水、煤气净化过程中产生的煤气终冷废水、粗苯分离水以及焦油、粗苯等精制过程中产生的污水。其中剩余氨水的污染量占总污染量的一半以上,也是氨氮的主要来源。 剩余氨水中酚、氨的质量浓度一般为数千mg/L,且含有高浓度的氰化物、硫化物和焦油类物质;焦炉煤气的冷却和净化过程所产生的终冷废水中挥发酚、氰、洗油浓度较高;焦油、粗苯精制过程废水含有较高浓度焦油、苯、氰化物等污染物质。焦油包括重油、轻油和乳化油,含有酚类物质,蒽、萘等多环芳香化合物,吡啶等含氮杂环化合物等有机物质。1.2 煤气化废水水质特征 煤气化工艺中,在造气炉出口通过循环水冷却喷淋系统降低煤气温度,同时把煤气中携带的能溶于水或者微溶于水的有机杂质、未分解的气化剂(水蒸气)和焦油冷凝下来,并将煤气中的灰分洗涤下来,从而产生大量的煤制气废水。煤气净化过程中的脱硫、除氨和提取精苯、萘和粗吡啶步骤也会产生小部分成分复杂的废水。 煤气化工艺的不同,随之产生的污染物数量和种类也不同。例如,鲁奇气化工艺对环境的污染负荷远大于德士古气化工艺,以褐煤和烟煤为原料产生的污染物的污染程度远高于以无烟煤和焦炭为原料产生的污染物。表1为国内主流的3种气化工艺产生废水的基本水质情况1.3 煤液化废水水质特征 煤液化废水主要包括高浓度废水和低浓度废水。低浓度废水主要由各装置排出的低浓度含油废水及生活污水组成。高浓度废水主要包括煤液化、加氢精制、加氢裂化和硫磺回收等工艺环节排出的含硫、含酚污水。主要污染物为COD、氨氮、油类、硫化物、挥发酚、多环芳烃、苯系物及其衍生物等,废水成分复杂、毒性大、色度高、可生化性差,是一种处理难度很大的煤化工废水。 2煤化工行业污水处理技术分析 当前对煤化工废水的处理主要采取预处理+生物处理+深度处理的方式。2.1 预处理技术 2.1.1 酚氨回收环节 对于煤化工废水脱酚处理环节,工业上普遍采用溶剂萃取法,萃取剂主要是二异丙基醚、甲基异丁基酮等。含酚废水进入萃取塔上部,萃取剂由循环油泵打入萃取塔底部,两者在萃取塔中逆流接触,废水中的酚转移至溶剂油中。溶剂油由萃取塔顶溢流进入碱洗塔与碱接触生成酚盐,后进入中间油槽循环使用。萃取法的优点是工艺流程较为简单、成熟,操作方便,废水中含酚量的变化对萃取效果影响较小,脱酚率高(对酚、氰的去除率可分别达到80%、50%),且能回收大量的酚盐。缺点是脱酚率往往受到废水碱度的影响,且萃取剂有少量溶于水中需在进一步处理中得到去除。 氨回收方法中应用较多的是蒸汽汽提法。蒸汽气提法对于去除易挥发性物质,尤其是氨非常有效,但缺点是耗能太大,高温高压条件下设备腐蚀严重。 2.1.2 悬浮物、油类物质的去除 去除煤化工废水中的悬浮物质、油类物质,常用的方法包括隔油法/沉淀法、气浮法和混凝沉淀法。气浮法除油效果好、排渣方便,且能起到预曝气的作用,但是需要一定的能耗,且存在释放器容易堵塞的问题。蔡昌卫在对焦化废水进行预处理的工程实践中发现,若能在气浮装置前增设一过滤器,则气浮法的处理效果极为稳定,水中含油量能够达到生化装置对进水水质的要求。2.1.3 难降解有机物的预处理 由于煤化工废水中含有高浓度的酚类、多环芳烃、含氮杂环化合物等难降解、生物毒性有机物(部分以溶解态存在于废水中),因此需要通过采用高级氧化、铁炭微电解、超声波氧化、Fenton氧化[等技术进行预处理有效地破坏难降解有机物的分子结构,提高废水可生化性。2.2 生物处理技术概述 煤化工废水的生物处理往往采用厌氧/兼氧+好氧工艺,一方面有利于难降解有机物的开环、降解,另一方面强化硝化反硝化作用以提高废水中氨氮的去除率。近年来的研究热点是通过改进传统的活性污泥法以提高生化系统对难降解物质的去除率,主要的改进措施包括:采用新型生物膜反应器,如移动床生物膜反应器(MBBR)、生物流化床反应器等;投加高效微生物或化学药剂,如生物强化法、活性炭-活性污泥法等。 2.2.1 移动床生物膜反应器(MBBR) 移动床生物膜反应器(MBBR)的核心是采用了密度接近于水、轻微搅拌下易随水自由运动的生物填料,既可用于生化前端高负荷脱除COD,又可用于生化后端高负荷去除氨氮。其主要优点是对有机物和氨氮的处理效果好、抗冲击负荷能力较强且占地面积相比传统活性污泥法显著降低,但缺点是低密度填料容易流失,对反应器的设计、载体的流化性能以及工程运行管理的技术要求较高。 Huiqiang Li等考察了MBBR工艺对煤气化废水的处理效果,其对COD、酚、氰化物、氨氮的去除率能够分别达到81%、89%、94%、93%。随着停留时间的缩短,出水中出现亚硝氮的积累从而导致出水COD升高,出水氰化物和氨氮的浓度也有所升高,酚类物质的去除在HRT从48h降到32h时未受到明显影响。Xiaolei Shi等考察了采用厌氧-缺氧-MBBR工艺处理两种不同来源的焦化废水A和B,废水B相对于A可生化性更高。当废水回流比由2提高到5时,工艺对废水A、B的COD去除率分别由57.4%、78.2%提高到72.6%、88.6%。回流比的提高亦使得系统对两种废水TN的去除率均提升了约20%,但在不同回流比条件下,系统对氨氮的去除率均能够达到99%。 威立雅水处理技术(上海)有限公司采用IC厌氧反应器/MBBR工艺处理新疆某煤化工企业以焦煤气深加工生产甲醇、硝铵等化工产品的工业废水。该废水具有强碱性,COD和氨氮浓度高,且含有挥发酚、氰化物等有毒物质。IC厌氧反应器能够实现对COD的有效去除,运行期间出水COD为736~864mg/L,经MBBR工艺进一步处理后能够稳定在100mg/L以下。另外,通过在MBBR反应器中接种高效脱氮菌强化系统的脱氮效率,氨氮的去除率能够接近100%。生化出水再经滤池过滤后可达到《城市污水再生利用城市杂用水水质》(GB/T 18920—2002)标准。2.2.2 生物强化技术 生物强化技术是为了提高生化处理系统的处理能力,而向该系统中投加从自然界中筛选的优势菌种或通过基因工程技术产生的高效工程菌种,从而提高系统中某一种或某一类物质去除效率的技术。 研究者们已经分离出一系列针对煤化工废水中难降解物质的功能微生物,如降解酚类化合物的白腐真菌Phanerochaete chrysosporium、降解吡啶的副球菌Paracoccus sp.、降解喹啉的假单胞菌Pseudomonas sp.、降解酚的假单胞菌Pseudomonas sp. PCT01、PTS02。并且验证了相比游离微生物,固定化微生物能够显著提高降解速率。 在功能菌株分离筛选的基础上,研究者们进行了大量的小试、中试试验以考察生物强化技术的应用效果。Yaohui Bai等采用降解吡啶和喹啉的混合菌株分别强化SBR以及曝气生物滤池(BAF)工艺对焦化废水的处理效果。通过一段时间的连续运行,两种生物强化工艺对吡啶、喹啉和COD/TOC的去除效率均明显高于普通SBR。且强化工艺对冲击负荷的耐受性明显提高,有助于恢复生物菌群的丰度和多样性。Jianlong Wang等投加1株喹啉降解菌Burkholderia pickettii来强化小试规模A2O工艺对焦化废水中喹啉的去除率。投加了菌种之后,300mg/L的喹啉能够得到完全去除,厌氧、缺氧、好氧阶段对COD的去除率分别为25%、16%、59%,在好氧阶段投加菌株最为合适。Fang Fang等采用酚降解菌强化的生物接触氧化池处理煤气化废水。生物强化之后,很多难降解的酚类物质均转化为易生物降解的物质,COD、TP、氨氮去除率分别提高了20%、14%、20%,且投加的菌种在菌群中能够占据优势地位。 生物强化技术在实际工程应用中的实施效果往往会受到水质条件、污泥沉降性能等多方面因素的影响,在目前报道的几个工程实践中,失败与成功的案例并存。D. Park等为了提高一个实际焦化废水处理厂生物系统中总氰化物的去除率,将能够降解氰化物的酵母菌和微生物扩大培养之后投加入流化床生物反应器中。然而在连续运行中,总氰化物的去除率仍然较差,原因可能是由于菌胶团沉降性能差、氰化物降解速率低以及废水中缺乏有机物。太钢焦化厂通过在生化缺氧池、好氧池中投加生物酶制剂,以增强生化系统微生物的抗毒能力(尤其是抗盐性、耐氰化物等)和抗冲击能力,催化降解废水中难降解的有机物并优化生化系统中微生物群落的结构。运行结果表明,投加强化制剂之后,生化系统泡沫减少,进水CODCr在1000~1 500 mg/L时,出水CODCr低于100 mg/L,且系统运行稳定,污泥量较少,运行成本相对较低。2.3 深度处理技术概述 通过预处理及生物处理后,虽然废水中COD、氨氮、酚类物质等污染物质浓度明显下降,然而生化出水中仍然存在一定量的生物难降解物质,难以达到排放及回用的标准。 研究者们考察了吸附法、絮凝法等传统化学/物化处理技术以及电化学氧化、高级氧化等新型化学处理技术对煤化工废水生化出水的处理效果。Peng Lai等采用絮凝法和零价铁工艺对焦化废水进行了深度处理,发现絮凝法在最佳工艺条件下,即絮凝剂Fe2(SO4)3投加质量浓度为400mg/L,pH为3.0~5.0时,COD的最大去除率为27.5%~31.8%;而零价铁工艺在投加10 g/L活性炭和30g/L铁,pH=4.0的条件下,最大COD去除率为43.6%。零价铁工艺能够显著提高废水的可生化性,但是两种工艺对生化出水的处理效果均比较有限。Xiuping Zhu等采用掺硼金刚石膜电极BDD处理焦化废水的生化出水。结果表明,在电流密度20~60mA/cm2、pH 3~11、温度20~60℃的条件下,BDD电极对有机物的矿化率接近100%,且在自然或碱性pH条件下,剩余氨氮能够被彻底去除。电化学技术处理效果好、矿化率高,然而往往存在操作困难、投资和运行费用较高的问题。 近年来,随着煤化工废水回用需求的日益提高,微滤、纳滤、反渗透等膜处理技术获得了越来越多的关注。闻晓今等采用超滤-纳滤组合工艺处理A/O生化工艺的出水,最终出水COD≤60mg/L、NH3-N≤10 mg/L、浊度≤1 NTU、总硬度≤20 mg/L,各项指标均达到《污水再生利用工程设计规范》(GB50335—2002)中对工业冷却用水水质的要求。Xuewen Jin等采用膜处理技术对某焦化废水处理系统进行了升级改造试验。该厂原本采用的A2O+物化工艺能够有效去除COD、氨氮、酚、氰化物等污染物质,但是出水的COD、硬度、氯离子含量、电导率等参数仍然达不到工业回用水的标准。因此重点考察了中试规模的MBR+NF-RO系统对A2O出水的处理效果。结果表明,MBR系统能够进一步去除废水中的COD,彻底去除废水中的浊度,为后续NF-RO系统的良好运行提供了保障。经反渗透系统后的出水中不含有任何有毒、复杂的有机物,各项指标都能够满足工业回用水的标准。 目前,煤化工废水膜处理回用技术已经在数个实际工程项目中得到了应用,包括伊犁新天年产20亿m3煤制天然气项目、中煤鄂尔多斯能源化工有限公司图克化肥项目(一期年产100万t合成氨、175万t尿素工程)、中电投伊南年产60亿m3煤制天然气项目(一期20亿m3/a工程)以及神华鄂尔多斯煤直接液化项目等。实际运行中,双膜法处理过程产生的浓盐水水量较大,在国内很多生态环境脆弱的区域,需要进一步通过振动膜浓缩、蒸发结晶等工艺才能实现“近零排放”,如大唐克旗煤制天然气项目采用了振动膜浓缩和多效蒸发工艺处理浓盐水。工程运行中,需要重点考虑和解决膜的污染和寿命问题、蒸发设备的腐蚀和结垢问题以及盐渣的处理问题。3某煤制油项目高浓废水处理工程介绍 某煤炭直接液化制油项目产生的高浓废水污染物浓度高且成分复杂、可生化性差、生物毒性高,处理难度非常大。高浓废水处理工程最初建设时核心工艺采用3T-BAF工艺。然而在实际运行中,废水中大量毒性高、难降解的物质在预处理阶段无法得到有效去除,直接进入生化系统,从而导致生化池泡沫问题严重,生物活性低,处理效果差,出水水质无法达标,对当地水资源和生态环境构成了严重威胁。 因此,该项目开展了对原废水处理工艺的技术改造工程。重点加强了预处理环节,采用“多元协同催化氧化技术”对废水进行预处理,旨在降解废水中有毒有害、难生物降解物质,降低废水的生物毒性(EC50),提高可生化性(B/C),确保后续生化单元的高效稳定运行。改造后的工艺流程如图2所示。 高浓废水处理工程设计流量为100 m3/h。高浓废水经过酚氨回收环节之后COD约为5~6 g/L。经均质调节后,进入高效隔油池(调节pH 2~3)高效脱除石油类、稠环芳烃类物质。而后进入预处理的核心环节——“多元协同催化氧化工艺”。该工艺技术主要采用H2O2等多种氧化剂,并在非均相催化剂的作用下,激发产生羟基自由基、氧自由基等多种强氧化基团,从而将废水中的多环芳烃、含氮杂环化合物等难降解大分子氧化为小分子的低毒、无毒物质。经过该催化氧化工艺,废水的COD可以降低约50%,色度、生物毒性大幅度降低。氧化工艺出水进入混凝沉淀池,调节pH、去除废水中的悬浮物。经预处理之后的废水进入生化处理系统,一级生化采用3T-BAF工艺,一级生化出水经过低成本的二次氧化系统,与低浓污水汇合进入MBR二次生化环节。MBR出水可用作循环冷却水,或经过纳滤-反渗透双膜系统后再经进一步处理以用作锅炉补给水。 废水处理改造工程实施后,全厂废水除蒸发器浓缩液排入蒸发塘外,全部得到回用,回用率达到98%,在实现废水“近零排放”的同时,大幅减少了新鲜水的消耗和水源地取水量。4总结与展望 煤化工行业废水成分复杂,难降解有机物含量高,生物毒性大,且不同项目因煤种、工艺等条件的不同产生的废水水质差异很大,是一种处理难度很高的工业废水。处理工艺流程一般包括预处理、生化处理和深度处理三个阶段。目前研究的热点主要包括:强化预处理阶段对有毒、难降解有机物的转化、降解;采用改进型生物处理工艺提高系统的处理效率及稳定性;对废水进行深度处理及回用。在实际工程中主要的瓶颈问题包括:有毒难降解有机物质、油类物质的去除;废水回用时膜技术的运行和成本问题等。 针对上述问题,主要建议如下:(1)工艺流程方面。煤化工废水水质条件复杂,单一、常规的工艺流程难以满足有效处理的要求。针对不同水质的废水,应在详细分析主要污染物质、生物毒性、可生化性等的基础上,将提高废水可生化性、保障生化工艺运行的物化单元与核心生化单元进行灵活、多级组合,并从反应过程动力学角度调控反应过程,充分发挥生化、物化单元的协同作用。(2)膜技术浓盐水处理方面。因地制宜建设污水回用工程,加快节能降耗的工业化蒸发装备研发并重点解决蒸发器结垢及设备腐蚀问题,研发盐渣无害化处理、资源化利用等技术。在现有工程的基础上,积累操作和管理经验,提高运行管理水平,降低吨水处理成本。

前瞻

2016.04.06

反渗透预处理系统微生物污染原因分析及处理

1、系统概况 某发电厂采用反渗透膜法技术进行预脱盐,再经二级离子交换除盐制备合格的除盐水,水源水来自水库地表水,反渗透系统预处理采取澄清及多级过滤处理,处理流程如图1所示。澄清处理使用的絮凝剂为聚合氯化铝,为控制系统中微生物,在澄清池入口加入杀生剂进行杀菌灭藻处理,最初使用杀生剂为二氧化氯,由于二氧化氯发生器运行不稳定,2013年更换为次氯酸钠。反渗透装置共两列,采用一级两段组合模式,单列设计出力150t/h,每列配4台保安过滤器,保安过滤器滤芯使用某进口品牌大流量折叠滤芯,过滤精度5 μm。2、保安过滤器压差异常现象 反渗透系统于2010年投运,运行中对保安过滤器压差进行监测,当保安过滤器进出口压差超过0.3 MPa更换过滤器滤芯。系统投运后保安过滤器滤芯正常使用周期在3个月左右,最长可达半年。2013年4月开始经常出现保安过滤器压差异常上升,滤芯使用周期变短的情况:当反渗透系统停运一段时间后再投入运行,或细砂过滤器反洗后再次投入运行,保安过滤器压差会在很短时间内快速上升至超出允许值。2014年春、夏季情况更加严重,滤芯最短使用时间仅两周。期间对活性炭过滤器和细砂过滤器出水污染指数(SDI)进行了监测,均在合格范围,没有发现超标情况,后续反渗透装置一段运行压差相应也有上升,但在允许范围,二段运行压差上升速度没有明显变化。3、 预处理系统微生物污染判断3.1 预处理系统调查 保安过滤器压差升高表明滤芯出现污堵。通常情况下,造成过滤器滤芯污堵的原因不外乎污泥颗粒堵塞和微生物污染。调查预处理系统各设备运行情况,澄清池、空气擦洗滤池均运行正常,滤池出水浊度小于0.5NTU,活性炭过滤器及细砂过滤器出水SDI历史数据均在4~5之间,符合反渗透进水要求,SDI测试膜片上未发现污泥或滤料粉末截留现象,但在细砂过滤器观察孔处观察到滤料表面有绿色黏泥附着物。取出已污堵滤芯检查,有较重腥臭味,滤芯圆筒内侧(进水侧)洁净,外侧(出水侧)有淡黄色斑点,未发现杂物堵塞迹象,系统检查结果初步指向微生物污染。3.2 滤芯污堵物检测 为进一步确定污堵原因,用扫描电镜和能谱仪对污堵滤芯进行了微观检测。将刚取出的污堵滤芯保持湿润状态密封后送至检测机构,检测时剪取折叠过滤膜约3 cm×4cm大小,展开后按照过滤膜工艺结构将三层滤膜分开,分别用扫描电镜对各层进水侧放大观测,用能普仪对污堵物质进行元素分析。 图2、图3分别为第一层(表层)、第二层放大250倍后的扫描图像。第一层(表层)为进水层,过滤精度相对最低,从放大图像来看表层过滤纤维间孔隙清晰,附着物极少,基本没有堵塞现象。对其附着物进行元素分析,分析结果显示主要元素为C、O、Si、Al,所占质量分数分别为27.56%、38.52%、25.13%、1.89%。 第二层过滤孔隙较第一层要小,在纤维孔隙间有较多的丝絮状附着物。对丝絮状附着物进行元素检测,结果为C、O、Si、Al所占质量分数分别达57.81%、16.53%、10.21%、2.87%,碳元素占大多数,推断丝絮状附着物主要为有机物。 图4和图5为第三层分别放大250倍和5 000倍的扫描图像。 与前两层相比,第三层外观上颜色有变化,呈黄绿色。图像显示第三层过滤孔隙更小,纤维孔隙间丝絮状附着物非常多,基本占据50%以上孔隙空间,附着物形貌特征与第二层类似。对丝絮状附着物元素检测结果为C、O、Si、Al所占质量分数分别达到58.94%、26.92%、5.28%、4.03%,碳元素占大部分。 扫描电镜观测结果表明,滤芯过滤膜内部确实存在异物附着情况,主要发生在过滤膜第二层和第三层,尤以第三层最严重,附着物几乎占据了大半孔隙空间,应是导致过滤器压差高的直接原因。附着物元素分析结果显示碳和氧元素质量分数占70%以上,另有少量硅、铝元素。从元素比例判断,滤芯内部附着物主要是有机物,结合被检滤芯有较浓的腥臭味,出水侧表面呈现黄绿色斑块,可以确认微生物污染是造成滤芯堵塞的主要原因。 保安过滤器滤芯受微生物污染反映了预处理阶段杀菌灭藻处理不够彻底。理论上在预处理系统各环节设备都存在微生物污染风险,细砂过滤器滤料表面出现绿色黏泥表明这一风险确实发生,活性炭过滤器虽未取样检测,但从细砂过滤器污染严重程度来看,发生微生物污染的可能性很大。4、微生物污染原因分析 微生物几乎在所有地表水都存在,但零星的微生物未形成菌落,并不构成微生物污染的威胁。导致微生物污染发生的因素很多,如水源、温度、季节、处理方式、运行条件等。就该电厂来说,发生微生物污染主要是杀生处理、运行方式、季节因素、系统缺陷几方面综合作用结果。 (1)预处理阶段杀生处理不足。从时间节点来看,微生物污染发生在将杀生剂由二氧化氯更换为次氯酸钠之后,反映出次氯酸钠加药量不足导致杀生不彻底。在消毒性能上,同等加药量条件下次氯酸钠要弱于二氧化氯,电厂在使用次氯酸钠后澄清池出水余氯质量浓度一般在0.1mg/L左右,参考相关行业标准,如生活饮用水卫生标准要求出厂水余氯≥0.3 mg/L,循环冷却水处理设计规范要求连续加氯时控制水中余氯含量在0.1~0.5mg/L。要保持澄清池出水在后续滤池、清水池和过滤器内长时间停留期间有持续的杀生力,澄清池出水0.1mg/L余氯量显然是偏低的,随着余氯含量消耗和衰减,水体灭活作用消失,活性生物在合适的环境下再次繁殖聚集。 (2)工艺流程缺陷。由于细砂过滤器和反渗透装置是在活性炭过滤器+离子交换除盐系统基础上另地新增的,导致在反渗透前处理系统流程中活性炭过滤器在细砂过滤器之前。这一反常规流程布置使得清水池出水即使含有足量余氯也会在活性炭过滤环节被去除,杀生剂到达不了细砂过滤器和保安过滤器,活性炭床后的微生物无法被灭杀,长期运行的结果是细砂过滤器内微生物大量聚集,成为保安过滤器和反渗透膜微生物污染的源头。 (3)系统长时间停运助长了微生物污染。受除盐水用量较少限制,反渗透及前处理系统经常停运24h以上,在前处理阶段灭菌不彻底情况下,水流静止状态为水体中微生物聚集繁殖提供了更好的环境,活性炭过滤器、细砂过滤器和保安过滤器易截留污染物的位置在停运期间微生物滋长更为快速。微生物新陈代谢形成生物黏膜,生物黏膜有较强的黏性,几乎不受水流剪切力影响,一旦形成,很难通过反洗、正洗等常规手段集中去除,长期积累形成生物黏泥。保安过滤器过滤精度较高,对微生物滋长造成的通量变化敏感,宏观表现就是滤芯压差短期内快速上升,春、夏季随着水温的持续上升,微生物繁殖速度加快,滤芯堵塞现象表现得更加明显。5、 处理对策及效果 在原因分析基础上,电厂根据系统实际情况制定了反渗透前处理系统微生物污染处理及防控的措施。 (1)首先对空气擦洗滤池到保安过滤器流程段(活性炭过滤器除外)的设备及管线进行全面冲击式杀菌灭藻处理。 (2)对已被污染的细砂过滤器进行化学清洗处理。化学清洗方案包括杀菌、碱洗、反洗等工艺,确保附着的生物黏泥被彻底清除。 (3)提高澄清池出口余氯控制标准为0.5~1.0mg/L,保证后续系统水体杀生力,同时兼顾过高余氯对活性炭负担的增加,控制活性炭过滤器进水余氯含量不超0.3mg/L。 (4)在活性炭过滤器出口增加杀菌剂加药点进行二次杀菌处理,加入次氯酸钠控制后续系统微生物污染。运行过程中控制保安过滤器入口余氯在0.1~0.3mg/L,同时通过控制还原剂加入量保证反渗透膜入口余氯小于0.1 mg/L。 (5)减少反渗透系统停运时间,每次停运时间不超过24h,尽量避免停运期间微生物繁殖聚集。 上述处理措施按照实施难易程度分别进行,2015年5月活性炭过滤器出口二次杀菌加药设备改造完成,对细砂过滤器进行高浓度杀菌和清洗处理,之后反渗透前处理系统按照调整后的方式运行,二次杀菌处理持续投运。从改造后的运行情况来看,治理和防控措施取得了良好效果,截止2015年7月15日,保安过滤器滤芯已连续使用超过两个月,过滤器压差仍保持良好状态。6、 结语 严格的给水预处理是保证反渗透成功运行的前提,随着微滤、超滤等精密过滤设备应用越来越多、越来越成熟,胶体和悬浮微粒,以及大分子有机物对反渗透膜的威胁程度已经大为降低,而微生物污染则始终是反渗透系统面临的重要风险。微生物污染不只是针对反渗透膜,在前处理系统各环节都可能发生并影响系统运行,防止发生微生物污染是反渗透给水前处理阶段重要工作之一。由于微生物污染受水源、季节、处理方式、设备条件等多因素影响,对其防控没有统一的标准可供参考,需要运行人员根据实际情况选择合适的处理方式,加强监测,不断总结经验,形成一套适合自己的安全有效的防控方法。

厂商

2016.03.31

几种工业废水处理技术介绍

文章导读 随着国家对环保的重视,以及工业水处理的技术发展,以下简述几种供业废水处理的新技术。膜技术 膜分离法常用的有微滤、纳滤、超滤和反渗透等技术。由于膜技术在处理过程中不引入其他杂质,可以实现大分子和小分子物质的分离,因此常用于各种大分子原料的回收,如利用超滤技术回收印染废水的聚乙烯醇浆料等。目前限制膜技术工程应用推广的主要难点是膜的造价高、寿命短、易受污染和结垢堵塞等。伴随着膜生产技术的发展,膜技术将在废水处理领域得到越来越多的应用。磁分离技术 磁分离技术是近年来发展的一种新型的利用废水中杂质颗粒的磁性进行分离的水处理技术。对于水中非磁性或弱磁性的颗粒,利用磁性接种技术可使它们具有磁性。磁分离技术应用于废水处理有三种方法:直接磁分离法、间接磁分离法和微生物—磁分离法。目前研究的磁性化技术主要包括磁性团聚技术、铁盐共沉技术、铁粉法、铁氧体法等,具有代表性的磁分离设备是圆盘磁分离器和高梯度磁过滤器。目前磁分离技术还处于实验室研究阶段,还不能应用于实际工程实践。Fenton及类Fenton氧化法 典型的Fenton试剂是由Fe2催化H2O2分解产生?OH,从而引发有机物的氧化降解反应。由于Fenton法处理废水所需时间长,使用的试剂量多,而且过量的Fe2将增大处理后废水中的COD并产生二次污染。近年来,人们将紫外光、可见光等引入Fenton体系,并研究采用其他过渡金属替代Fe2,这些方法可显著增强Fenton试剂对有机物的氧化降解能力,减少Fenton试剂的用量,降低处理成本,统称为类Fenton反应。Fenton法反应条件温和,设备较为简单,适用范围广;既可作为单独处理技术应用,也可与其他方法联用,如与混凝沉淀法、活性碳法、生物处理法等联用,作为难降解有机废水的预处理或深度处理方法。电化学(催化)氧化 电化学(催化)氧化技术通过阳极反应直接降解有机物,或通过阳极反应产生羟基自由基(·OH)、臭氧等氧化剂降解有机物。电化学(催化)氧化包括一维、二维和三维电极体系。由于三维电极体系的微电场电解作用,目前备受推崇。三维电极是在传统的二维电解槽的电极间装填粒状或其他碎屑状工作电极材料,并使装填的材料表面带电,成为第三极,且在工作电极材料表面能发生电化学反应。与二维平板电极相比,三维电极具有很大的比表面,能够增加电解槽的面体比,能以较低电流密度提供较大的电流强度,粒子间距小而物质传质速度高,时空转换效率高,因此电流效率高、处理效果好。三维电极可用于处理生活污水,农药、染料、制药、含酚废水等难降解有机废水,金属离子,垃圾渗滤液等。铁碳微电解处理技术 铁碳微电解法是利用Fe/C原电池反应原理对废水进行处理的良好工艺,又称内电解法、铁屑过滤法等。铁炭微电解法是电化学的氧化还原、电化学电对对絮体的电富集作用、以及电化学反应产物的凝聚、新生絮体的吸附和床层过滤等作用的综合效应,其中主要是氧化还原和电附集及凝聚作用。铁屑浸没在含大量电解质的废水中时,形成无数个微小的原电池,在铁屑中加入焦炭后,铁屑与焦炭粒接触进一步形成大原电池,使铁屑在受到微原电池腐蚀的基础上,又受到大原电池的腐蚀,从而加快了电化学反应的进行。此法具有适用范围广、处理效果好、使用寿命长、成本低廉及操作维护方便等诸多优点,并使用废铁屑为原料,也不需消耗电力资源,具有“以废治废”的意义。目前铁碳微电解填料己经广泛应用于印染、农药/制药、重金属、石油化工及油分等废水以及垃圾渗滤液处理,取得了良好的效果。关于本公司研发生产的TPFC铁碳填料处理各类废水的效果可以查看TPFC铁碳微电解填料处理各种废水的处理效果。臭氧氧化 臭氧是一种强氧化剂,与还原态污染物反应时速度快,使用方便,不产生二次污染,可用于污水的消毒、除色、除臭、去除有机物和降低COD等。单独使用臭氧氧化法造价高、处理成本昂贵,且其氧化反应具有选择性,对某些卤代烃及农药等氧化效果比较差。为此,近年来发展了旨在提高臭氧氧化效率的相关组合技术,其中UV/O3、H2O2/O3、UV/H2O2/O3等组合方式不仅可提高氧化速率和效率,而且能够氧化臭氧单独作用时难以氧化降解的有机物。由于臭氧在水中的溶解度较低,且臭氧产生效率低、耗能大,因此增大臭氧在水中的溶解度、提高臭氧的利用率、研制高效低能耗的臭氧发生装置成为研究的主要方向。湿式(催化)氧化 湿式(催化)氧化法是在高温(150~350℃)、高压(0.5~20MPa)、催化剂作用下,利用O2或空气作为氧化剂(添加催化剂),(催化)氧化水中呈溶解态或悬浮态的有机物或还原态的无机物,达到去除污染物的目的。湿式空气(催化)氧化法可应用于城市污泥和丙烯腈、焦化、印染等工业废水及含酚、氯烃、有机磷、有机硫化合物的农药废水的处理。等离子体水处理技术 低温等离子体水处理技术,包括高压脉冲放电等离子体水处理技术和辉光放电等离子体水处理技术,是利用放电直接在水溶液中产生等离子体,或者将气体放电等离子体中的活性粒子引入水中,可使水中的污染物彻底氧化、分解。水溶液中的直接脉冲放电可以在常温常压下操作,整个放电过程中无需加入催化剂就可以在水溶液中产生原位的化学氧化性物种氧化降解有机物,该项技术对低浓度有机物的处理经济且有效。此外,应用脉冲放电等离子体水处理技术的反应器形式可以灵活调整,操作过程简单,相应的维护费用也较低。受放电设备的限制,该工艺降解有机物的能量利用率较低,等离子体技术在水处理中的应用还处在研发阶段。超声波氧化 频率在15~1000kHz的超声波辐照水体中的有机污染物是由空化效应引起的物理化学过程。超声波不仅可以改善反应条件,加快反应速度和提高反应产率,还能使一些难以进行的化学反应得以实现。它集高级氧化、焚烧、超临界氧化等多种水处理技术的特点于一身,加之操作简单,对设备的要求较低,在污水处理,特别是在降解废水中毒性高、难降解的有机污染物,加快有机污染物的降解速度,实现工业废水污染物的无害化,避免二次污染的影响上具有重要意义。近年来利用超声波直接处理或强化处理有机废水的研究日益增多,内容涉及降解机理、动力学、中间产物、影响因素、系统优化等方面。辐射技术 20世纪70年代起,随着大型钴源和电子加速器技术的发展,辐射技术应用中的辐射源问题逐步得到改善。利用辐射技术处理废水中污染物的研究引起了各国的关注和重视。与传统的化学氧化相比,利用辐射技术处理污染物,不需加入或只需少量加入化学试剂,不会产生二次污染,具有降解效率高、反应速度快、污染物降解彻底等优点。而且,当电离辐射与氧气、臭氧等催化氧化手段联合使用时,会产生“协同效应”。因此,辐射技术处理污染物是一种清洁的、可持续利用的技术,被国际原子能机构列为21世纪和平利用原子能的主要研究方向。

厂商

2016.03.24

“十三五”水处理行业发展机遇分析

“十三五”:特殊的历史时期无论是环境管理还是宏观经济的发展,“十三五”都将是个特殊而关键的时期。环境方面,未来几年可能将是我国环境改善最重要的时期。虽然民众依然对雾霾等环境污染问题抱怨不绝。但事实上在“十二五”中后期,工业废水,市政污水中的某些污染物,工业废气的大部分污染物的排放量都已经过了峰值,呈现逐年减少的趋势(见图1)。换言之,我国相当一部分污染物的排放曲线已经接近,甚至越过了峰值。但这一减排成果并未直接导向环境质量,特别是可观察到的环境质量的全面改善。除了环境的自我恢复需要时间等客观原因之外,环境保护政策的科学性和政策的执行中存在的不规范、不合法乃至一些黑箱操作使环境治理的效果打了折扣。但值得庆幸的是,情愿或者不情愿,主动或者被动,这些不规范不合法在追问下逐渐被纠正,这些黑箱开始被打开。正因此,未来几年将是污染物控制的效果体现、扭转环境恶化趋势的关键时期,或者说是将纸面上的减排数字落实到普通民众可及的生态环境质量改善的关键时期——如果目标未实现,近年来的污染物控制工作将受到非常大的质疑,而若成功,则越过“环境库兹涅茨曲线”顶点将顺利实现,我国生态环境将全面进入良性循环轨道。经济方面,“十三五”前期将是我国经济增速换挡的关键节点。此阶段将是我国调整产业结构,淘汰落后产能,在众多行业将粗放式发展模式转变为精细化发展模式,实现供给侧改革的最好时机。“绿色发展”、“生态文明建设”等众多官方提法也正说明提升环境资源利用效率,降低发展中的环境代价是“十三五”阶段经济发展的主题之一。总而言之,“十三五”的五年将是我国环境管理和经济发展的质变期,这也是环保产业发展的难得机遇。 环境治理改善目标的理想与现实“环保工作思路将由污染物控制单核心转变为环境质量改善和污染物总量控制双核心。”这一表述在近期官方发布的各类规划和纲领性文件中都有所体现。“水十条”等相关文件也为环境质量改善这一目标规划出了大致的阶段目标:2020、2030、2050年分别实现水环境质量阶段性改善,总体性改善以及生态环境质量全面改善。也即一个三步走的路线图:全面扭转排污曲线;进入环境自净能力范围,环境进入良性轨道;污染问题得到解决,真正实现绿色可持续发展。官方同时也给出了实现这一目标的基本路径:通过控制各类污染源的污染排放、经济转型等措施实现污染物排放总量的降低;同时通过海绵城市建设、人工湿地建设等措施,培育和改造水生态空间,实现环境容量的增加。分子减小分母增大,水环境治理实现改善。然而,看上去美好的的路线图和方法论落实到执行层面就显得非常现实。今年11月,环保部发布的《城镇污水处理厂污染物排放标准(征求意见稿)》拟对现行的市政污水排放标准进行修订,水处理行业将可能迎来第四次提标。意见稿中值得关注的点包括:增加污染物控制项目,基本控制项目增加总镍、苯并(a)芘两项,选择控制项目增加39种金属、有机污染物等;此外,新标准还将在(特别规定的)环境敏感区实行特别排放限值,特别排放限值的大部分主要项目为最严的一级A标准的一半左右,总体与地表水IV类体水质标准相当。根据时间表,如果顺利通过的话,修订后的标准将在明年7月1日起开始实施。此次近乎严苛的标准修订引起了行业内外广泛的讨论和质疑,争论的焦点主要在于,我们目前的排放标准已经与发达国家水平相当,甚至还稍严于国际平均水平,再“贪严”地提高标准将与绝大多数污水厂实际运营情况严重不符,大量污水厂微利空间将进一步被压缩,如此大的代价之下,能取得的效果又难以预计和评估…无论如何,趋严的标准,对于一些环保企业,尤其是众多中小型技术企业而言,无疑是一个利好消息。比如对于实行特别排放限值的地区,膜技术几乎是唯一的工艺选项。具有高技术含量产品及服务的企业,将从提标改造及高标准的新建项目中分得可观的市场蛋糕。同时,高技术附加值的企业也将更加获得投资机构及大型环保企业的青睐。环保产业的“大小”合作,“资本”和“技术”合作都将更加频繁和紧密。 PPP模式:从投融资创新到管理理念变化关于“十三五”的环保规划,动辄数万亿的投资计划令人瞩目。官方口径给出的预测是:至2020年,将有4~5万亿投资以践行水十条相关规划。如此体量的资金应将以政府投资引导社会资本投资的形式完成。在当前背景下,PPP模式将是实现该投资的最好途径。经过长时间的积累和发酵,PPP模式在各类公共服务领域释放出了惊人的量能。截止2015年底,全国各地推出的PPP项目已接近万个,总计划投资额达到了10万亿元的规模。而环保项目则是数量最多的项目类型之一。PPP潮虽然由政府项目投融资需求催生,但这不应成为PPP的目的,其落脚点应为通过引入社会资本,及专业服务商提升公共服务效率和质量。这一环境管理理念的变化将是环保产业走向市场化,潜在市场空间全面打开的根本条件。 细分市场大门的打开:新兴市场走向成熟“十三五”期间,环保行业发展的一个显著特征将是众多细分和新兴领域市场大门的打开。水处理行业尤为如此。除已提到的膜技术领域以外,海绵城市、农村水环境治理、城市黑臭水体治理、地下水修复、工业零排放等细分子行业都在“水十条”及相关规划政策中被重点提及。这些行业的政策环境、技术环境及社会环境都将在未来几年逐渐走向成熟,其所蕴藏的巨大市场体量也将逐渐得到进一步释放。在此过程中,将出现大量“从0到1”以及“从1到n”的创业及投资机会。从新三板挂牌环保企业极其丰富的业务形态和商业模式可以看出,有众多的中小型环保企业正在新兴产业的土壤上茁壮成长。而从近期首创、北控乃至聚光科技一系列投资与并购举措来看,大中型环保企业也正对这些新兴市场进行积极的布局。这些细分领域将成为未来几年各类型各体量环保企业进行竞争及合作的重要舞台。 强调系统治理与管理:治污小项目到服务大项目“系统治理”是“十三五”期间环保政策所强调的另一个重点。“系统治理”的意义非常广泛,既包括管理层面重点区域的系统治理、重点流域的系统治理、重点行业聚集区(工业园区)的系统治理;也包括治理对象上,地表水与地下水的系统治理,淡水和海水的系统治理,灰水和黑水的系统治理等。强调系统治理,解决的是头痛医头脚痛医脚、重复建设重复投入以及各扫门前雪,效率低下等环境管理上的问题。落实到企业和项目层面。近一两年一个突出的趋势是,过去分散的单个的环保工程项目正被大型化综合化的环境服务大项目所取代。以水处理领域为例,过去环保企业获得的多为污水处理、供水等单个的项目合同,而自2015年以来,涵盖水体修复、大型污水厂建设运营、海绵城市建设、工业园区水处理、再生水等众多内容的区域性环境战略合作协议大行其道。前者通常投资额为数千万至数亿元不等,而后者则能达到数十亿元的规模。虽然也有分析人士指出,纸面上的天价投资额难于实际足额落地,但不可否认的是,地方环境管理者(政府)希望将专业化市场化的环保公司更加深入得引入到环境管理工作中,从过去采购设备和工程变为采购服务以获得更高的环境绩效已成为大势所趋。

前瞻

2016.03.22

活性污泥去除4种典型药品的研究

药品是存在于环境中的一类庞大的污染物,主要通过人类用药及兽药应用进入环境中。伴随着各类检测技术的不断发展及应用,越来越多的药品种类在环境中被检出。从生活污水、地表水、地下水甚至饮用水中均能检测到药品的存在,浓度范围从ng/L级到mg/L级。药品由于其本身的理化性质及具有的一定的生物活性,在环境中的半衰期较一般污染物长,因此对水生生物、动植物甚至人类存在一定的生态毒性及健康风险。双氯酚酸曾被报道能够引起飞禽类肾功能衰退,而长期服用萘普生类非类固醇抗发炎止痛药得心脏病的概率会明显增加。近年来,药品已作为一种新型的痕量污染物被全球的科研工作者及社会所关注,许多关于药品污染水平及去除技术的研究相继展开。 通过大量调研已证实污水处理厂是药品类污染物进入环境的主要点源,同时也是去除这类污染物的重要途径。现有污水处理厂的污染物排放标准分3大类:基本控制项目、部分一类污染物及选择控制项目,但所覆盖的指标中均不含药品类痕量污染物。以活性污泥为主体的生物处理是污水处理厂最广泛使用的废水处理技术。活性污泥是以细菌、原生动物和后生动物等活性微生物为主体的絮凝体,同时存在吸附作用及生物降解作用。一些关于活性污泥去除其他痕量污染物的研究表明,在不同的实验条件下目标物的降解途径是不同的,即使同一实验条件下针对不同目标物的去除机理也是有区别的。现有关于活性污泥去除药品类污染物的研究,大多集中在污水处理厂内药品的赋存调研,而具体到实验室机理解析甚少。 非类固醇抗发炎止痛药(萘普生和布洛芬)、血脂调节剂(苯扎贝特)和抗生素(罗红霉素)为当前全球广泛使用的基本药品,且在环境中的检出率及检出浓度较高。本研究以上述药品作为研究对象,通过序批实验考察了缺氧及好氧条件下活性污泥对目标药品的去除效果,探讨了吸附及生物降解作用对去除率的贡献,以为污水处理厂去除痕量污染物提供理论依据,为优化该类污染物的去除效果提供思路。1、材料与方法1.1实验材料 活性污泥取自广州市某市政污水处理厂生物好氧池,其TSS为3.38~4.11 g/L。将活性污泥静置 30 min后除去上清液,所得污泥作为实验用污泥, 4 ℃下保存备用。 实验用废水为自配的人工模拟生活污水(COD约为300mg/L),向其中加入一定浓度的目标污染物。萘普生、布洛芬、苯扎贝特和罗红霉素均购自Sigma(美国)。将目标污染物母液标准溶液在不借助任何助溶剂的情况下溶解于超纯水中,初始质量浓度为10mg/L,于4 ℃下保存。这4种药品的理化性质见表1。仪器分析用有机试剂均为HPLC级别,实验用水为Milli-Q超纯水。1.2 实验方法 于1 L烧杯中加入200 mL的浓缩污泥、700 mL含目标污染物的自配废水,反应体系中活性污泥质量浓度为2.86 g/L。实验在室温下进行,pH为7左右。实验过程中采用磁力搅拌器进行搅拌,转速为500~600 r/min。利用曝气泵进行砂头曝气,通过控制曝气量控制系统中的溶解氧。缺氧条件下曝气泵不运作,DO 实验用废水中萘普生、苯扎贝特、布洛芬和罗红霉素的初始质量浓度分别设定为100 μg/L、100 μg/L、5 mg/L、 50mg/L,降解总反应时间设定为24h。为去除光降解对目标污染物的影响,实验均进行了遮光处理。整个实验过程中设有系统空白实验及平行组实验,分析所用数据均为扣除系统空白实验值后的平均值。数据后期处理中药品的初始浓度以实测浓度为准。 为确定吸附作用对活性污泥去除目标污染物的贡献率,在1 L烧杯中加入叠氮钠(1g/L),抑制活性污泥的酶活性,掩盖掉生物降解作用。1.3 分析方法 在实验设定的取样时间点,取上清液1 mL,过0.22 μm聚醚砜材质的水相滤膜(Anpel,上海安普公司),然后转移至2 mL棕色小瓶中,于4 ℃下保存,用于液相色谱分析。pH采用pH315i酸度计(WTW,82362 Weilheim,德国)进行测定;DO采用HQ30D 溶解氧仪(哈希,美国)进行测定;TSS、COD采用标准方法(APHA-AWWA-WPCF,2001)进行测定。2、结果与讨论 2.1 四种药品对活性污泥系统的影响 由于该实验受限于仪器检测条件,4种药品设定的实验浓度存在一定差异。为给后续的实验结果及结论提供一定的依据,特针对4种药品在现有进水浓度条件下对活性污泥去除COD的影响进行跟踪分析,考察本实验设计中4种药品对活性污泥系统的影响,结果如图 1所示。 由图1可以看出,COD的去除率曲线a、b、c相差不大,即表示当进水中分别含有100μg/L的萘普生和苯扎贝特时,不会对活性污泥的降解性能产生明显的影响。而曲线d、e与曲线a则有明显不同,其COD去除率显著降低。可推断,在实验设定的初始浓度下,布洛芬和罗红霉素会对活性污泥系统的降解性能造成不利影响。因此,后续分析中针对罗红霉素及布洛芬的去除结论只对本次实验有效,其中有关活性污泥对其吸附效果的解析具有一定参考价值。2.2 活性污泥对4种药品的去除效果 图 2为4种药品在活性污泥系统中不同反应条件下的浓度变化曲线。可以看出,无论缺氧或是好氧条件下,活性污泥对废水中的萘普生、苯扎贝特、布洛芬和罗红霉素都有去除效果,且好氧条件下的去除效果明显优于缺氧条件。表 2归纳了4种目标污染物在活性污泥体系中反应4 h及24 h后达到的去除率。由图2(a)可知,经过24 h反应后,好氧条件下废水中萘普生的质量浓度从初始的95.01 μg/L下降至24.09μg/L,浓度曲线呈现很好的一次线性关系,浓度持续下降。就现有实验数据进行推测,在污水处理厂生物好氧阶段设有足够的水力停留时间条件下,目标污染物萘普生有望在出水中达到零排放(低于现有仪器检出限)。缺氧条件下,活性污泥对萘普生也有一定的去除效果,在反应初始的4h,萘普生浓度先急剧减小,然后缓慢上升至一定浓度,再持续稳定减小,只是减小梯度不及好氧条件下明显;经过24 h反应后,废水中萘普生的质量浓度从初始的93.68μg/L下降至82.37 μg/L。因此,在废水处理工艺中,活性污泥对萘普生的降解主要应该集中在好氧段加强,这样去除效果的改善会更明显。 由图2(b)可以看出,活性污泥对苯扎贝特的去除效果最显著。依据本实验采用的检测技术,在好氧条件下反应12h后,废水中的苯扎贝特就已经被活性污泥完全去除;缺氧条件下亦呈现较好的去除率。因此,在废水处理工艺中,活性污泥能够有效去除苯扎贝特,M.Clara等也得出过相似的结论。 图2(c)和图2(d)是罗红霉素和布洛芬在活性污泥系统中的浓度变化曲线。由于本次实验中设定的罗红霉素和布洛芬的进水浓度已经对活性污泥系统去除常规污染物的能力产生不利影响,因此,根据本次实验结果无法判断利用传统的活性污泥法去除罗红霉素和布洛芬的可行性。有文献报道,污水处理厂对罗红霉素的去除效果不理想;而布洛芬在多数调研结果中呈现较高的去除率(去除率>90%),但亦有出现负去除率的报道,分析表明可能是其衍生物经过污水处理厂内的水解作用转换为母体布洛芬所致。2.3 吸附和生物降解 实验中通过加入叠氮钠(1 g/L),抑制活性污泥的酶活性,掩盖掉生物降解作用,以确定目标污染物去除过程中活性污泥的吸附作用。从图 2(a)中可以发现,加入叠氮钠后,曝气与否对曲线的变化几乎无影响。因此,本实验不考虑气提作用在去除效果中的贡献率。活性污泥对4种药品的吸附效率及生物降解效率如图 3所示。图 3(a)中4种药品的吸附效率均为缺氧条件下的实验结果。从图3(a)可以看出,在去除罗红霉素的过程中,活性污泥的吸附作用最明显,苯扎贝特次之,布洛芬和萘普生最弱。在整个反应过程中,吸附与解吸同步进行,活性污泥对罗红霉素、苯扎贝特、布洛芬和萘普生的最大吸附效率分别为15.22%、11.43%、4.12%和2.74%。从药品的类别上对活性污泥的吸附作用进行排序:抗生素>血脂调节剂>非类固醇抗发炎止痛药。活性污泥体系的pH维持在7左右,该pH条件下,罗红霉素为分子态,而其他3种药品都属于酸性药物,在该pH条件下为阴离子态,活性污泥体系中的微生物表面带负电荷,因此,罗红霉素相对于其他3种药品更容易被活性污泥吸附。 图3(b)描述了好氧条件下活性污泥对4种药品的单一生物降解效率。由图3(b)可知,苯扎贝特和萘普生最终都会被活性污泥完全生物降解,降解曲线持续上升。在反应一段时间后,罗红霉素和布洛芬的生物降解效率不再增加,生物降解作用不会持续发生。缺氧条件下,4种药品的生物降解效率曲线的变化趋势与好氧条件基本一致〔见3(c)〕。本实验中活性污泥对苯扎贝特的生物降解作用最显著,萘普生次之,罗红霉素和布洛芬较低。值得注意的是,活性污泥对罗红霉素和布洛芬的生物降解作用不显著主要受进水浓度过高的影响。为更好地确认活性污泥对这2种药品的生物降解能力,需要进一步在仪器检测手段可行的条件下开展目标污染物低浓度进水的活性污泥去除实验。 3种酸性药品缺氧条件下的浓度变化曲线〔图 2(a)、图 2(b)和图 2(d)〕呈现一致的三段式。反应初始的0.5h,3种药品的浓度快速下降,而后缓慢上升,到达一定浓度后再缓慢下降。酸性药品在活性污泥中的降解机理可分为3种:物理吸附、生物吸附及生物降解。物理吸附及生物吸附都是快速发生的,不同点是物理吸附过程中吸附与解吸同时发生,直到达到平衡点,而生物吸附会在目标污染物高浓度时产生极大效应,随后根据生物降解程度释放出目标污染物,进行更进一步的生物降解过程。这种反应过程导致在其浓度曲线的变化上呈现出三段式,生物降解作用越缓慢,生物吸附作用越强,三段式表现越明显。因此,缺氧条件下3种酸性药品浓度曲线的三段式变化趋势比好氧条件下更明显。2.4 高浓度药品废水对活性污泥的毒性研究 实验中,罗红霉素和布洛芬的初始质量浓度分别为50、5 mg/L,该浓度要比实际废水中高出4~6个数量级。药品对水生生物、动植物和人类存在一定的生态毒性及健康风险,而实验废水中高浓度的布洛芬极有可能对活性污泥系统中的微生物产生了急性毒性,极大地抑制了微生物的生物降解能力。因此,实验中加叠氮钠与否对布洛芬去除率的影响并不大〔见图 2(d)〕,这亦可以从一方面解释为什么本实验中布洛芬的去除效果与有些文献报道不一致。而对于罗红霉素,虽然生物降解效率低,但实验中加叠氮钠与否对其去除率的影响大于布洛芬,可见废水中高浓度的罗红霉素并未将活性污泥系统中微生物的生物降解能力完全抑制。因此,这2种药品对活性污泥的致急性毒性浓度值罗红霉素高于布洛芬。3、结论 研究结果表明:(1)废水中的苯扎贝特和萘普生可经活性污泥法有效去除。(2)活性污泥对罗红霉素有显著的吸附作用,对苯扎贝特及萘普生有较强的生物降解作用。(3)废水中的高浓度药品会对活性污泥系统产生急性毒性,罗红霉素致活性污泥急性毒性浓度值高于布洛芬。

百态

2016.03.08

在污水处理中应用pH计和溶氧仪的工作原理

怎么在污水处理中应用pH计和溶氧仪的工作原理1.1 pH计的工作原理任何溶液的酸碱度都可以用氢离子浓度来表示。由于水本身具有电离作用,当22℃时每升纯水含有10-7克的[H+],而氢的原子量和原子价都是1,所以每升纯水含有l0-7克当量的[H+],由于纯水中的[H+]是由于水分子本身离解产生,即:H2O=H++OH-纯水呈中性,即两种离子浓度相等,[H+]=[OH-],其乘积为定温常数,称为离子积K水。K水=[H+][OH-]=10-7*10-7=10-14上式适用于任何酸碱性溶液,即任何一种水溶液,其中[H+][OH-]积都等于10-14。例如在某种水溶液中[H+]=10-3,则[OH-]必然为10-11,因此对于任何一种水溶液,只要知道[H+],则[OH-]就很容易求得,通常用氢离子浓度的常用对数的负值来定义pH,表示为:pH=-lg[H+],因此中性溶液的pH值等于7。如果有过量的氢离子,则pH值小于7,溶液呈酸性;反之,氢氧根离子过量,则溶液呈碱性。pH值随着所溶解的物质的多少而定,因此pH值能灵敏地指示出水质的变化情况。pH值的变化对生物的繁殖和生存有很大影响,同时还严重影响活性污泥生化作用,即影响处理效果,污水的pH值一般控制在6.5~7之间。pH值通常用电位法测量,常用一个恒定电位的参比电极和测量电极组成一个原电池,原电池电动势的大小取决于氢离子的浓度,也取决于溶液的酸碱度。沉人式pH计。该仪表测量电极采用特殊的对pH反应灵敏的玻璃电极,它具有测量精度高、抗干扰性好等特点。当它浸人被测溶液时,被测溶液中氢离子与电极球泡表面水化层中的氢离子平衡,同时玻璃球内外的溶液和电极球泡内壁的水化层产生电位差,玻璃电极内部充有pH值固定的缓冲溶液,引出电极浸人内溶液中形成半电池,与甘汞电极中浸人在饱和氯化钾溶液中形成的半电池同时引人转换器进行测量。pH值不同,对应产生的电位也不一样,通过变送器将其转换成标准4-20mA输出。1.2溶解氧分析仪的工作原理水中的氧含量可充分显示水自净的程度。对于使用活化污泥的生物处理厂来说,了解曝气池的氧含量非常重要,污水中溶氧增加,会促进除厌氧微生物以外的生物活动,因而能去除挥发性物质和易于自然氧化的离子,使污水得到净化。测定氧含量主要有三种方法:自动比色分析和化学分析测量,顺磁法测量,电化学法测量。水中溶氧量一般采用电化学法测量。氧能溶于水,溶解度取决于温度、水表面的总压、分压和水中溶解的盐类。大气压力越高,水溶解氧的能力就越大,其关系由亨利(Henry)定律和道尔顿(Dalton)定律确定,亨利定律认为气体的溶解度与其分压成正比。氧量测量传感器由阴极(常用金和铂制成)和带电流的反电极(银)、无电流的参比电极(银)组成,电极浸没在电解质如KCl、KOH中,传感器有隔膜覆盖,覆膜将电极和电解质与被测量的液体分开,只有溶解气体能渗透覆膜,因此保护了传感器,既能防止电解质逸出,又可防止外来物质的侵人而导致污染和毒化。向反电极和阴极之间施加极化电压,假如测量元件浸人在有溶解氧的水中,氧会通过隔膜扩散,出现在阴极上(电子过剩)的氧分子就会被还原成氢氧根离子[OH-]。电化学当量的氯化银沉淀在反电极上(电子不足),对于每个氧分子,阴极放出4个电子,反电极接受电子,形成电流:4Ag+4Cl-=4AgCl+4e-。电流的大小与被测污水的氧的分压成正比,该信号连同传感器上热电阻测出的温度信号被送人变送器,利用传感器中存储的含氧量和氧分压、温度之间的关系曲线计算出水中的含氧量,然后转化成标准信号输出。参比电极的功能是确定阴极电位。2.1 pH计的特点pH电极上的玻璃随着时间推移会逐渐老化,梯度(单位pH值变化所引起的电极输出电位的变化值)恶化,花费较长时间才能达到稳定电位。一般电极的使用寿命可达两年。另外,温度对老化也有较大影响,100℃下贮存几周的老化程度相当于室温下贮存一年的老化程度。pH计具有测量准确、可靠性高、安装及维护方便等优点,同时对污染也较敏感,需要经常标定,一般每隔一个到一个半月标定一次,每两年更换一次电极。2.2溶氧仪的特点溶氧仪具有安装方便,标定周期长(3~4个月),对其他物质不敏感等特点,并且能监测覆膜和探头内电解质的使用情况,一般每一至三年更换一次电解质和覆膜。3安装及维护3.1 pH计的安装和维护pH计的安装方式有流通式和浸人式两种。污水处理厂一般选用的是浸人式安装,如该污水处理厂的pH计安装在沉砂池的出口溢流槽内,此处的pH值较具有代表性,且水流平稳,对pH计不会造成大的冲击。定期的维护有助于仪表的准确测量和延长仪表的使用寿命。应当注意传感器和变送器之间的专用电缆不能受潮,否则电极的高阻低压信号将无法传送至变送器。若电极不测量时,应将黄色保护套管套上,它能使电极处于湿润状态,有利于延长电极的使用寿命。每隔一个月左右,应对电极进行清洗,先用柔和的水流喷洗附着物,再将电极浸泡于清洗液中一段时间,而后用清水洗净。传感器支架也应清洗。每次清洗之后,要用缓冲剂溶液进行标定,目前国产的pH标定液中,pH=4的还可以,pH=7的不够准确,将会影响标定结果。所以最好使用生产厂家的标定液,生产厂家一般提供两瓶标准溶液,一瓶pH值等于7,用于标定仪表零点;一瓶pH值等于4,用于标定仪表的信号输出斜率。3.2溶氧仪的安装和维护溶氧仪一般采用浸入式安装,在此应注意,一般最好选用原厂的安装支架。厂家配带的安装支架为不锈钢制成,带有调节钢丝绳,通过调整钢丝绳长度可以改变传感器的浸入深度,支架上的引导管保证了传感器始终处于垂直位置。支架部分都经过特殊设计,它可以将水面的波动传至浸入管,从而引起浸入管的轻微振动,使得通过浸入管在探头的表面产生一个附加的清洗效果。有的用户为了减少投资,自己制作安装支架,虽然也可以使用,但要注意保证浸人管和传感器之间的密封。如果密封不严,污水渗人,使得专用电缆和传感器的连接处长期浸泡在污水中,容易造成传感器的损坏;有的甚至不做安装支架,直接将传感器投入水中,这样在传感器和电缆之间会形成较大的拉力,传感器更容易损坏。溶解氧探头每周应用水轻轻清洗,发现覆膜损坏应及时更换,电解液受污染也应及时更换。当污水中含有H2S、NH3、苯或酚这些成份时,对覆膜会造成损害。在这种场合下必须经常更换膜头。判断探头中电极的好坏只需看颜色即可,参考电极应是黑灰色,阴极(金电极)应呈黄色,而反电极必须发亮,否则应进行清洗或再生。随着我国对水资源保护的日益重视,污水的净化处理显得越来越重要,而与之配套的处理过程所需的检测仪表是必不可少的。水质分析仪作为污水处理行业中最重要的仪表,除了选型和安装正确以外,定期的维护和标定也十分重要,而且是使仪表能够真正发挥作用的关键所在。

标准

2016.01.25

上海博取仪器有限公司2016年春节期间发货安排

尊敬的客户: 您好,上海博取仪器有限公司合作的快递公司“申通快递”已发出2016年春节期间的收发件通知,结合我公司实际情况,特做出如下安排:尊敬的申通客户: 根据全网络春节期间运营的实际情况,我南汇公司对本区域的收件等运营工作做如下安排:1、东北三省(黑、吉、辽)、西北五省(新、藏、甘、青、宁)、西南五省(云、桂、川、黔、渝)、内蒙、海南等航空专线,由于天气以及临近春节的原因,极易产生快件延误和遗失,因此把1月28日定为取件截止日,1月28日至2月14日之前将不再收取和中转这些线路的快件。2、1月31日为汽运专线快件的取件截止日,专线包括:广东、福建、江西、湖北、湖南、河北、河南、山东、北京、天津、陕西、山西,2月1日至2月14日将不收取这些线路的快件。3、2月3日为江、浙、沪、皖件的取件截止日,2月4日至2月14日不取件,2月15日(正月初八)开始取件。给您造成不便,敬请谅解!特此通知! 请各位客户提前安排好货款,以便于给您及时正常发货,正常情况下,在申通快递不收件的时间本公司将停止发货,如遇特殊情况,请提前说明,以便于我公司安排其它快递公司发件,如需要发顺丰,本公司将一率发到付,请知悉!给您造成的不便,敬请谅解!上海博取仪器有限公司

厂商

2016.01.19

垃圾渗滤液膜过滤浓缩液处理的研究进展

weixin://private/setresult/SCENE_FETCHQUEUE&eyJmdW5jIjoiZ2V0TmV0d29ya1R5cGUiLCJwYXJhbXMiOnt9LCJfX21zZ190eXBlIjoiY2FsbCIsIl9fY2FsbGJhY2tfaWQiOiIxMDA0In0=垃圾渗滤液膜过滤浓缩液处理的研究进展 填埋是现阶段我国垃圾处理的主要方式,采用填埋法处置垃圾会产生大量的垃圾渗滤液,其是一种成分复杂的高浓度有机废水.近年来,利用以反渗透和纳滤为代表的新型膜分离技术处理垃圾渗滤液在欧美等发达国家和地区得到广泛应用,但在膜分离垃圾渗滤液的过程中会不可避免产生污染性极强的浓缩液,对浓缩液的处理成为一个难题.对当前关于垃圾渗滤液膜过滤浓缩液的处理研究进行了综述。 近年来,随着我国城市化程度的加快和居民生活消费水平的提高,我国城市生活垃圾的产生量以每年9%~10%左右的速度增长。垃圾填埋是现阶段我国垃圾处理的主要方式,然而采用填埋处置垃圾会产生大量污染性极强的垃圾渗滤液。目前我国城市生活垃圾填埋处理设施中产生渗滤液大约6.4万t/d。垃圾渗滤液是一种成分复杂的高浓度有机废水,如不妥善处理会对水体、土壤和大气造成严重污染。 目前垃圾渗滤液的常见处理方式主要有合并处理法、回灌法、生物处理法、物化处理法。物化处理技术主要包括吸附法、吹脱法、混凝沉淀法、化学沉淀法、高级氧化技术以及膜分离技术等。膜分离技术是利用隔膜使溶剂同溶质和微粒分离的一种水处理方法。近年来,利用新型的膜分离技术处理垃圾渗滤液已在欧美等发达国家和地区得到广泛应用。 目前常用的膜分离技术主要包括微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)等,反渗透是以高于溶剂渗透压的外界压力作为跨膜推动力,利用膜的选择透过性截留离子物质,实现溶液中混合物分离的技术。纳滤也是一种压力驱动型膜分离技术。反渗透和纳滤在运行过程中都会不断产生浓缩液,膜过滤浓缩液呈棕黑色,其体积约占垃圾渗滤液水量的13%~30%,并具有以下特征:(1)有机污染物浓度特别高,成分复杂;(2)无机盐组分含量高,可生化性差;(3)水质水量随时间变化较大;(4)重金属含量高。这些含有大量污染物的膜过滤浓缩液对地表水、地下水、土壤环境等都存在严重威胁,不能直接排放到环境中,对其合理的处理处置也是应用反渗透、纳滤技术的垃圾渗滤液处理工程中必须解决的一个难题。1、膜过滤浓缩液的处理处置方式 目前垃圾渗滤液膜过滤浓缩液的处理处置方式可分为三种类型:一是转移处置,包括外运和回灌;二是进一步减量,包括纳滤、高压反渗透、蒸发、膜蒸馏等;三是无害化处理,包括混凝沉淀、电絮凝、高级氧化等技术和干燥、焚烧、固化/稳定化等手段。1.1 外运 当填埋场附近有能进行危险废液处置的焚烧厂时,可以将膜浓缩液输送至焚烧厂焚烧处理[10],这无疑是最便利的处置手段。但当距离较远时,输送成本会大大增加,这种方法将不具有经济性。1.2 回灌 回灌是渗滤液膜过滤浓缩液最普遍的处置方式,它是在渗滤液回灌的基础上发展而来的,原理与渗滤液回灌一样。将垃圾渗滤液膜过滤浓缩液回灌的方法是把填埋场作为一个以垃圾为填料的巨大生物滤床,通过生物降解、吸附、过滤等多重作用实现污染物的稳定化或降解。在德国,从1986年开始,浓缩液回灌就作为反渗透法处理垃圾渗滤液的一个有机组成部分而被广泛采用。目前我国采用纳滤/反渗透技术的垃圾填埋场也大多都采用回灌法处置浓缩液。回灌也存在一些问题和风险。A.H.Robinson报道了1998年德国Wischhafen填埋场的无生化预处理的渗滤液RO处理系统的浓缩液回灌处置的影响,监测发现,对浓缩液进行回灌后,渗滤液COD、NH3-N都有所升高,电导率则在几个月内发生急剧攀升,这直接影响了反渗透系统的处理效率。1.3 纳滤和高压反渗透技术 纳滤分离技术可以实现对二价和高价离子的选择性去除,可用于反渗透浓水的减量。李黎]报道了成都市垃圾填埋场渗滤液处理中纳滤的应用。该处理工程采用两级A/O式外置MBR+RO/NF工艺处理垃圾渗滤液,减少了浓缩液的处置(目前为回灌)规模;出水主要含NaCl,在没有相关排放限值的情况下,可以直接排入水体。但是,报道未提及出水中是否含NO3-,其贡献的总氮很可能使出水无法满足最新排放标准。此外,纳滤还可以与高压反渗透(HPRO)联合进行浓水的进一步减量。 高压反渗透工艺通常是指进料端操作压强大于10MPa的反渗透工艺。为提高回收率而发展起来的基于碟管式反渗透(DTRO)的高压反渗透工艺可以在10~20MPa下运行,可使反渗透处理垃圾渗滤液的回收率从80%提高到90%以上,处理后的浓缩液可以省去蒸发浓缩步骤,直接进行干化或焚烧。在HPRO处理过程中,常与纳滤工艺联合。在2~5MPa操作压强的条件下,NF将RO的浓缩液分离成两部分,一部分是主要含二价无机物(如CaSO4)和有机物的截留液,另一部分是主要含有氯化物的出水,进而再由HPRO处理,这样可大大降低膜结垢现象的发生。 该组合工艺被称为RO-NF/晶化-HPRO组合膜工艺,除特殊设计的HPRO膜之外,其关键还在于把NF和晶化单元组装成一个循环系统,因此,纳滤才能在高浓度有机物和CaSO4超饱和的状态下连续运行。HPRO工艺可实现较高的水回收率,自上世纪90年代起,德国已有一些采用该法处理垃圾渗滤液的研究和应用。但目前在我国对该方法的研究和报道还较少。1.4 蒸发 蒸发是指在一定的温度和压强下,把混合溶液中的相对易挥发的组分分离出去的过程。蒸发处理工艺可以将待处理溶液体积浓缩到不足原液体积的2%~10%。目前应用较多的有浸没蒸发法、负压蒸发法和机械压缩蒸发法等。浸没蒸发法是利用填埋气燃烧产生的高温气体与生活垃圾填埋厂渗滤液直接接触,使渗滤液的水分得以迅速蒸发,属于常压蒸发工艺。岳东北等报道了北京某填埋场采用两级浸没燃烧蒸发工艺处理渗滤液反渗透浓水的工程实例,出水水质指标均达到了《生活垃圾填埋污染控制标准》(GB16889—2008)中的二级标准。但是由于垃圾渗滤液膜过滤浓缩液中通常都含有浓度很高的氯离子,而氯离子在70℃以上的温度下会对金属材料产生非常强的腐蚀作用,这使得设备腐蚀成为高温蒸发处理垃圾渗滤液或浓缩液的最主要的限制因素。 为了解决常压高温蒸发所引起的设备腐蚀问题,20世纪90年代起,一些欧洲国家如荷兰、法国等开始研究负压蒸发法。负压蒸发充分利用了水在负压条件下沸点降低的特性。采用负压蒸馏可以有效避免氯离子对金属设备的腐蚀,目前国内尚未有采用该法处理渗滤液膜过滤浓缩液的报道。 机械压缩蒸发工艺是指通过机械方式对蒸汽进行压缩,进而提高蒸汽温度的技术,该工艺充分实现了能量利用,属于低能耗的蒸发工艺。广州某地垃圾渗滤RO浓缩液通过机械压缩蒸馏发后,水质明显改善,最终达到排放标准。在实际生产作业工程中,低能耗蒸发工艺产生的酸腐蚀和盐对设备的腐蚀情况相当严重,蒸发装置的主材必须是昂贵的耐腐蚀材料,这造成了设备造价昂贵以及后期不菲的维护费用,提高了运行成本。1.5 膜蒸馏 膜蒸馏是一种以疏水性微孔膜两侧蒸汽压差为驱动力,使热侧蒸汽分子穿过膜孔后在冷侧冷凝富集,从而实现溶液分离、浓缩或提纯等目的的膜分离过程。膜蒸馏技术是膜处理技术与蒸馏技术过程的结合,具有许多优点:可在常压下进行,设备简单,操作方便;操作温度低于传统蒸馏工艺;设备体积小而灵活等。 目前膜蒸馏技术已经广泛应用于海水、苦咸水淡化、高含盐废水处理等多个领域。膜蒸馏法也被认为是一种对反渗透浓缩液进一步回收减量的有效方式。李玖明等采用膜蒸馏法进行了垃圾渗滤液反渗透浓水处理的实验研究,实验产水水质符合《生活垃圾填埋污染控制标准》(GB16889—2008)规定的排放标准。膜蒸馏法目前正处于一个迅速发展成熟的阶段,但作为一种尚处于应用初期的新技术,膜蒸馏法处理垃圾渗滤液膜过滤浓缩液的大规模应用仍需要学者进一步的研究。1.6 混凝沉淀与电絮凝 混凝沉淀法是水和污水处理中的常用技术,它通过电性中和、压缩双电层、吸附架桥和网捕等作用去除污水中呈胶体和微小悬浮状态的有机和无机污染物。张跃春等采用混凝沉淀法对四川某垃圾填埋场渗滤液膜过滤浓缩液进行了处理,测试了混凝剂种类、投加量和助凝剂配比对处理效果的影响。实验结果表明,FeSO4和PAM联用时的处理效果最好;在最佳反应条件下废水的COD去除率可达74%,UV254去除率达到52%。 电絮凝工艺是利用电化学方法,在产生絮凝剂的同时在阳极上析出O2微气泡,阴极上产生H2微气泡,并通过絮凝作用、气浮作用和电解氧化还原作用共同实现污染物的有效去除。与传统的混凝沉淀工艺相比,电絮凝法具有效率高、泥量小并易于固液分离等优势,已逐渐成为研究的热点。国内外已有许多学者将电絮凝法应用于垃圾渗滤液预处理或深度处理,在此基础上也有了将其应用于渗滤液膜过滤浓缩液处理的尝试。S.TOP等以铝电极做阳极,采用电絮凝法处理土耳其某垃圾填埋场渗滤液纳滤膜浓缩液,最终的处理结果显示,COD、色度、总磷的去除率都随电流密度和反应时间的增大而不同程度地增加。 由此可见,混凝沉淀法和电絮凝法对膜过滤浓缩液都有一定净化效果,但净化效果不够彻底。混凝沉淀法和电絮凝法可以作为一种垃圾渗滤液膜过滤浓缩液的预处理工艺,与其他工艺联合共同实现对垃圾渗滤液膜过滤浓缩液的妥善处置。1.7 高级氧化技术 高级氧化技术是一种通过化学氧化剂以及光、声、电、磁等物理化学过程产生大量活性极强、具有极强氧化性的˙OH等自由基降解水中有机物的方法。根据氧化剂和催化剂的选取不同,高级氧化技术大体可分为以下几种:(1)Fenton法和类Fenton法;(2)光化学氧化法和光催化氧化法;(3)臭氧氧化法;(4)湿式氧化法和湿式催化氧化法;(5)电化学氧化法;(6)超临界水氧化法及超临界水催化氧化法。高级氧化技术适用于处理高浓度难生化降解的废水,在垃圾渗滤液膜过滤浓缩液的处理中受到关注和应用。 王凯等采用Fenton-絮凝联合工艺处理青岛某垃圾填埋场渗滤液纳滤膜浓缩液,实验结果显示,处理水COD、BOD、色度去除率分别高达82.4%、63.7%、87.5%。电-Fenton法是一种Fenton法的变形形式,其原理是通过电解的方式,使通入的O2先在阴极通过还原反应生成H2O2,再与溶液中的Fe2+发生Fenton反应。YujueWang等采用电-Fenton法对北京某垃圾填埋场渗滤液膜过滤浓缩液进行处理,在最佳实验条件下,反应6h,TOC和TN去除率分别达到82%、51%。 郑可等采用臭氧氧化法以及H2O2/O3体系分别进行了渗滤液反渗透浓缩液处理的研究,COD、色度、腐殖酸去除率分别达到67.6%、98%、86.1%,BOD5/COD从0.008提升到0.26,可生化性明显提升。ZhaoxinLi等采用电-过臭氧化(H2O2/O3)过程处理渗滤液反渗透浓水,并与传统的臭氧氧化法、过臭氧化法以及电Fenton法作了比较。实验结果表明,在优化的实验条件下,6hTOC去除率可达92%,效果优于其他三种方法。 高级氧化法可以对渗滤液膜过滤浓缩液中的有机物实现较为高效的去除,但一般单一的高级氧化法也无法稳定地将垃圾渗滤液膜过滤浓缩液处理到达标排放范围。研究开发更加便捷高效、低成本的高级氧化方法是高级氧化法处理垃圾渗滤液膜过滤浓缩液进一步研究的重点。1.8 焚烧 焚烧法作为一种重要的减量化、无害化手段在处理高浓度有机废液、放射性废液等危险废液方面已有了较为广泛的应用,同样可以作为处置渗滤液膜过滤浓缩液的有效手段。最常用的废液焚烧炉形式有:液体喷射型焚烧炉、流化床焚烧炉、回转窑焚烧炉三类。焚烧法具有占地少、处理速度快、污染物破除彻底、可回收盐类和能量等优点;但焚烧法的初期投资较大、焚烧过程控制复杂、操作水平要求高,这些都限制了焚烧法在国内的推广速度。此外,焚烧过程中存在有害物质的排放、结焦结渣以及炉体腐蚀等亟待解决的问题。由于焚烧法投资大、成本高,单独为浓缩液处置建设焚烧设施的可能性不大,但当垃圾填埋场附近有配套液体焚烧设施的垃圾焚烧厂时,浓缩液通常可进行焚烧处置。1.9 固化/稳定化技术 固化/稳定化技术处理废液是利用一定的化学添加剂(固化剂)使其失稳脱水最终成为不可逆的常态固体。目前固化/稳定化技术已成为危险废弃物的重要处置手段,同时也在放射性废液、含重金属废液等危险废液的处置中有较多的研究和应用。S.Y.Hunce等采用该法进行了垃圾渗滤液反渗透浓缩液的处理研究,结果显示,水泥与不同集料的组合均取得了良好的处理效果,浸出液中TOC、氨氮、重金属均得到有效去除,浸出液水质达到欧盟相关排放标准。固化产物(混凝土类似物)在未来有可能作为一种建材产品,具体性能还有待进一步研究,相关行业规范也需要尽快建立。2 结论 近年来,随着垃圾渗滤液产生量的增长,垃圾渗滤液膜过滤浓缩液的处理成为威胁环境安全的重要问题。虽然处理垃圾渗滤液膜过滤浓缩液的方法有很多,但是目前我国垃圾渗滤液膜过滤浓缩液的处置手段仍主要以回灌为主,长期的回灌可能会导致渗滤液出水含盐量升高,影响处理工艺的稳定性,还可能会对垃圾填埋体生物系统造成不利影响;此外,大量流体的回灌会提高垃圾堆体水位,影响垃圾堆体的稳定性,带来安全隐患。 焚烧处理可以实现废水的直接固化,但一般仅限毗邻含液体焚烧设施的垃圾焚烧厂的情形,当需要长距离外运时会增加运营成本;由于焚烧法投资大、成本高,单独为浓缩液处置建设焚烧设施的可能性不大。纳滤和高压反渗透工艺可实现垃圾渗滤液膜过滤浓缩液的进一步减量,但反应条件要求较高;蒸发工艺处理垃圾渗滤液膜过滤浓缩液存在着能耗高、设备腐蚀严重的问题;混凝沉淀法和电絮凝法、高级氧化工艺对膜过滤浓缩液都有一定净化效果,但其单独处理的效果很难达到排放标准,它们可以作为一种垃圾渗滤液膜过滤浓缩液的预处理工艺;固化/稳定化技术的应用还需要进一步的研究。 以上工艺,不论是浓缩减量处理,还是无害化处置,均很难依赖单一的技术实现渗滤液膜过滤浓缩液的稳定高效处理和达标排放,未来垃圾渗滤液膜过滤浓缩液的妥善处置可能需要通过几种不同方法的组合来实现。膜蒸馏工艺作为一种新型高效膜分离工艺,具有设备简单、操作方便、操作温度低于传统蒸馏工艺、设备体积小而灵活的特点,在处理高含盐废水方面有着其独特的优势,可以作为渗滤液膜过滤浓缩液再减量的一种可行方式。虽然目前该技术在垃圾渗滤液处理领域研究还比较少,但作为一项正飞速发展和处于商业化应用前夕的技术,它具有非常广阔的应用前景。

百态

2016.01.18

瞄准“一带一路” 环保企业走出去有何优势?

weixin://private/setresult/SCENE_FETCHQUEUE&eyJmdW5jIjoiZ2V0TmV0d29ya1R5cGUiLCJwYXJhbXMiOnt9LCJfX21zZ190eXBlIjoiY2FsbCIsIl9fY2FsbGJhY2tfaWQiOiIxMDA0In0=瞄准“一带一路” 环保企业走出去有何优势? 文章导读随着一系列与环保产业相关的政策不断出台,为我国环保产业拓展了广阔的市场前景,同时也为环保企业和一些由其他行业切入至环保产业的企业发展提供了契机。从区域发展上讲,有些环保企业已经瞄准“一带一路”战略涉及的国外市场。而无论是大型企业还是中小企业,如何在技术、商业模式上有所创新成为峰会上业内人士关注的重点。来源:中国环境报 作者:张蕊 “创新发展将成为环境保护发展的强劲动力,这些创新主要体现在环保制度的创新,比如第三方治理、PPP模式、政府购买环境服务、环境监测社会化,谁污染谁付费、区域控制等。”环境保护部科技标准司副巡视员胥树凡日前在广东省肇庆市召开的2015中国环保上市公司峰会上说。 在此次峰会上,记者了解到,随着一系列与环保产业相关的政策不断出台,为我国环保产业拓展了广阔的市场前景,同时也为环保企业和一些由其他行业切入至环保产业的企业发展提供了契机。 从区域发展上讲,有些环保企业已经瞄准“一带一路”战略涉及的国外市场。而无论是大型企业还是中小企业,如何在技术、商业模式上有所创新成为峰会上业内人士关注的重点。“一带一路”吸引企业目光 中国企业在环保工程施工等领域有成本优势,环保产业要想“走出去”并非难事。 峰会上,启迪控股成为企业中的亮点。这不只源于它的非环保企业“出身”,更是由于对环保企业的一系列并购行为,最为著名的当属今年与其他3家清华系企业70亿元控股桑德环境,大举进军环保产业。 启迪控股与肇庆市政府签订了启迪(肇庆)环保产业基金项目、启迪科技城(肇庆)项目等项目。启迪控股股份有限公司总裁王济武表示,启迪控股将在环保领域做出投资和重要转型。 不只是跨界企业看重“一带一路”带来的潜在市场。作为以水务起家的环保综合服务企业,如首创股份也已经布局这一市场并且进行了尝试。今年,首创股份以11亿元收购新加坡ECO工业环保工程私人有限公司股权。对此,首创股份总经理刘永政表示,首创股份希望借这一重大的战略并购开拓东南亚市场。 与这些领域相对应的正是东南亚一些国家在固废、危废处理方面的市场需求。记者了解到,在有些东南亚国家,危险废物很难得到处理,甚至存在露天堆放等情况。一些国家急于寻求处理成本相对不高,同时又能有效处理的技术和项目。而巨大的市场需求并不只限于固废领域,在污水处理、人工湿地等方面,这些国家也存在类似需求。业内人士告诉记者,我国一些企业已经可以提供具有核心竞争力和成本优势的人工湿地、人工快渗技术。 此外,有专家表示,中国企业在环保工程施工等领域有成本优势,尤其是脱硫、脱硝、除尘的大气处理设备、污水管网以及加力气体具有的远程监控、无人值守气站等技术都已达到较高水平,而且成本又比一些发达国家低。因此,在这样的优势下,环保产业要想“走出去”并非难事。创新打造企业核心竞争力 企业正利用以大数据、云计算为代表的互联网+进行模式创新,面临全链条数据化的转型,需要实现制造、管理、服务智能化。 记者了解到,我国节能环保产值规模已达4.5万亿元,增加值约占GDP的2%。在经济下行的压力下,稳增长、调结构、转型升级、降本增效是所有企业,包括环保企业的主要任务。国家发改委环资司副巡视员赵鹏高表示,稳增长不仅是数量的增长,而必须是质量的增长。“绿色产业发展壮大,需要构建科技含量高,资源消耗地,环境污染少的产业结构,培育新的经济增长点。” 同时,环境保护部正在加快制定环保“十三五”规划,将以环境质量改善为战略目标。启迪桑德董事长文一波表示,据测算,“十三五”期间,环保产业投资需求将达到10万亿元级。市场巨大,但是,产业发展除了政策引导和金融创新外,企业从技术到商业模式的创新才是打造核心竞争力的关键所在。 对此,王济武表示,环保产业还处在幼苗期,可以从科技创新孵化来发展。启迪控股将构建环保产业联盟,搭建平台。“我们希望带动环保企业创业,特别是帮助中小型企业进行技术孵化。启迪控股将联合广东省政府、肇庆市政府设立20亿元的环保产业基金,用于环保企业孵化。同时,启迪控股还可以依托全球科技园区的优势,帮助有技术能创新的企业走出去。” 在峰会上,互联网+成为了业内热议的话题,一些企业也正在谋求利用以大数据、云计算为代表的互联网+实现商业模式的创新。文一波表示,企业面临全链条数据化的转型,需要实现制造、管理、服务智能化。启迪桑德正在通过互联网把环卫的各个环节全部数据化、线上化、智能化,然后将数据放置在云平台上,通过在线实现自动化管理。“我们以环卫作为一个切入口发展相关业务,形成一个环卫产业群,拓展物流、再生资源等产业链。”www.boqu17.com

标准

2015.12.29

关于膜的误解及说明

weixin://private/setresult/SCENE_FETCHQUEUE&eyJmdW5jIjoiZ2V0TmV0d29ya1R5cGUiLCJwYXJhbXMiOnt9LCJfX21zZ190eXBlIjoiY2FsbCIsIl9fY2FsbGJhY2tfaWQiOiIxMDA0In0= 误解一:膜法水处理设备是高难操作系统 膜法水处理系统的自控要求远高于常规生化处理系统,很多使用者误以为膜法系统操作困难。事实上,膜法水处理系统操作高度自动化,启停、加药和在线冲洗等操作都由PLC系统程控执行,可以做到无人值守,仅需人工定时巡检配药、周期性维护清洗,基本不需要额外增加操作员工。膜的常规清洗维护,培训一天即可掌握,难度远低于对员工综合技能要求较高的生化系统。误解二:投资大,买得起用不起 有观点认为,膜的一次性投资和折旧更换成本很高,买得起但用不起。事实上,随着国内膜制造企业的发展,膜的价格在不断下降。采用MBR膜系统,可节省土建和占地成本,减少污泥量和污泥处置费用,综合性价比高,是很好的选择;对于UF及RO系统,实现污水资源化再生利用后,其产生的经济效益远超设备本身的投资。将带内衬MBR膜或者UF与RO膜组合在一起折旧更换,一般膜折旧费也不会超过0.6元/t进水,甚至低于系统吨进水的药剂投加费用。误解三:膜娇贵易损坏 —些工程公司由于经验不足,设计施工的膜系统出现膜断丝、膜片报废等问题,使用者误以为膜产品难以维护。其实,主要问题出自工艺设计和膜自身两个方面。通过合理的前处理设计和安全性保护设计,优质的内衬增强型PVDF膜可使用5年以上,RO膜的更换周期在3年以上。误解四:品牌和RO数量比膜面积和系统设计重要 一些企业建立膜系统时,过度关注膜是否为进口产品,对系统设计的重要性认识不足。事实上,一些国产超微滤膜的性能已接近甚至达到国际先进水平,性价比超过进口膜。膜系统故障问题更多来自于工程设计。 很多使用者较多地关注膜回用系统中RO膜数量,而非前处理中内衬增强PVDF膜在MBR及超滤组件中的膜面积和系统设计。事实上,当采用MBR+RO或UF+RO双膜法回用工艺时,RO系统运行佳,往往与前处理MBR或UF的膜面积不足和设计不合理有关,导致RO系统进水水质超标。事实上,前处理的一些膜产品造价本身超过了RO膜,如MBR平板膜,造价就非常高。误解五:膜技术是万能的 膜法技术是一项单元处理技术,它有出水浊度低、脱色、除盐和软化强等特色。但是,处理工业废水时,膜法技术通常需要与传统的物化、生化处理工艺相结合,才能更好地发挥膜法深度处理的优势。而且膜法水处理通常有浓水排放问题,其自身也有配套其他技术的需要,并非万能。误解六:膜的数量越多越好 在一定范围内,增加膜的数量可以提高膜系统的产水安全性,降低运行成本。但是,膜数量增加至一定程度后,均摊到单位膜上的水量降低,错流过滤的水流膜面流速低于临界值,不能将膜面的沉积杂物带走,导致膜的污染堵塞加重,产水性能下降。而且,膜数量增加后,需要的冲洗水量增加,若冲洗水泵及压缩空气量不能满足单位膜面积的冲洗量要求,就难以彻底冲洗,加重膜污染,影响其产水性能,这对MBR或UF膜来说尤为重要。此外,膜数量增加后,系统的一次性膜投资和折旧费也会增大。误解七:RO膜一定要用抗污染膜 理论上,抗污染RO膜比常规RO膜更适合用于废水回用处理,但选择抗污染膜要视其抗污染机理而定。抗污染RO膜分为两种:一是膜的流通通道更宽,不易堵塞而抗污染,这种膜普遍适用;另一种是通过RO膜表面改性,使RO膜呈负电性、正电性或电中性,依据电性同性相斥的原理,使特定性质的污染物不易沉积在膜表面,从而实现抗污染特性。后者抗污染性的发挥,很大程度上取决于水质的特性。由于印染废水中助剂种类繁多,必须根据RO系统的进水特性,选择合适电性的抗污染膜种类,否则会适得其反。此外,在废水回用中,因为RO膜表面会较快地被一层污染物覆盖而同质化,膜面本身的电性特点不鲜明,因此其抗污染的实际效用有待研讨。抗污染RO膜的价格远高于常规RO膜,且很少有超低压抗污染膜,因此其在废水回用中并无显著的综合优势。www.boqu17.com

百态

2015.12.22

互联网时代下污水处理行业投资前景分析