10000kN 微机控制电液伺服多功能试验机技术参数

10000kN 微机控制电液伺服多功能试验机技术参数

本多功能试验机应可实现对大型结构构件(梁、柱)的承载(拉、压、弯、剪)试验、各种材料的破坏试验、结构或构件的低周往复循环加载试验。

该加载装置(以下简称系统)由主机系统、油源(泵站)系统、控制系统及相关的辅助装置等组成。面向科学研究,满足高等院校、科研机构各类重型结构多功能空间加载要求,使用灵活、技术先进、功能完善的大型科研试验设备。

第一部分 技术方案整体简述

一、 主机系统:

主机系统采用整体钢结构四立柱框架结构

1、 四柱式框架结构通过底座与移动横梁组成系统主结构;

2、 可移动横梁、四丝杠与减速装置由电气系统配合组成试验空间调整装置;

3、 10000kN主作动器内置于移动横梁下部;

4、主机外形在满足大型试验设备技术要求的基础上进行设计,造型简洁明快、比例协调、色彩搭配合理,使大型多功能试验设备的稳定性、安全性、美观性达到完美的统一。

二、 油源(泵站)系统:

油源系统油泵电机组、主油箱(含阀组及配套设施)、管路系统、强电系统四大部分组成。

1、 油泵电机组采用平面布局,由1套油泵电机组成,整套系统按照节能、布局简洁的原则进行设计。详见第二部分油源系统技术说明。

2、 主油箱:容积400升,配各类液压控制阀组与各油泵电机组相配合实现系统需要的配油功能。带有油温、液位、油阻保护与指示装置,配备2m2水冷却器;根据油路的使用要求配相应高精度的滤油装置。

3、 管路系统:油箱至主机系统的管路以及主机上固定部分的管路采用无缝钢管连接,主机上移动部分主油缸采用高压软管联接。(插销与锁紧缸、各个作动器的液压管路采用高压软管联接,预留水平加载功能时使用此配置)。

4、 强电系统:由低压启动柜与操作控制台两部分组成。低压启动柜配置于油源放置区,用于减少系统启动对电网电压的冲击;操作控制台采用台式结构,布置于试验操作区,内置远程低压启动控制装置,并专门设计的操作面板使各类试验操作一目了然。

三、 控制系统:

1、 采用以计算机为核心的全数字电液伺服控制器,自动完成试验过程;

2、 采用迅驰PC机,windows2000/XP操作系统,具备智能用户可编程试验谱功能,恒速率试验力控制,恒速率位移控制,试验力保持试验等多种试验模式任意组合,最大程度地满足各类试验方法的要求;可实现各类复杂的静态多通道协调试验,并以良好的用户界面实现试验需要的各类数据显示、曲线绘制、数据处理及存储功能。

3、 配备试验力、位移两个闭环控制回路,两种控制模式之间可在任何情况下平滑切换;

4、 具备智能用户可编程试验谱功能,恒速率试验力控制,恒速率位移控制,试验力保持试验等多种试验模式任意组合,最大程度地满足了各类试验方法的要求;

5、试验操作具有手动和自动两种操作系统;

a、打印机打印试验报告;

b、具有完整的安全保护装置:

c、当试验力超过每档最大试验力的2%-5%时,过载保护,系统卸荷;

d、当活塞位移达到上下极限位置时,行程保护,油泵电机停机;

四、其他:详见第二部分。

第二部分 技术方案分项描述

一、主机系统

1、 四柱式框架结构通过底座与移动横梁组成系统主结构;

2、 可移动横梁、四丝杠与减速装置由电气系统配合组成试验空间调整装置;

3、 10000kN主作动器内置于移动横梁下部;

4、主机外形在满足大型试验设备技术要求的基础上进行设计,造型简洁明快、比例协调、色彩搭配合理,使大型多功能试验设备的稳定性、安全性、美观性达到完美的统一。

二、移动横梁升降

四丝杠立柱通过双螺母固定在底座上,移动横梁采用减速系统带动链轮链条传动机构沿丝杠实现横梁的升降,使试验空间的无级调整。

1) 垂向试验空间最大调整范围5000mm。

2) 为了保证横梁升降的稳定性和安全性,丝杠为大直径的梯形螺纹。

三、主加载器技术说明:

1、10000kN主加载器(作动器):

1)单出杆双作用结构方式。采用精密加工技术制作;

2)采用进口格莱圈-斯特封密封元器件,保证油缸活塞间的低阻尼特性;

活塞杆内置高精度磁致伸缩位移传感器;

3) 采用压差传感测量技术实现轴向10000kN试验力的测量,压差传感器进口;

4) 活塞杆头部直接安装球铰支座及法兰盘实现与试件的连接;

2. 主机与地锚联接构造

1) 建议参考图示在工作区设置地锚孔;

2) 横向间距均为500mm长条孔;

3) 锚孔构造便于固定试验工件及试样;

4) 主机通过地脚螺栓与基础固定以承受3000kN的拉伸试验;

四、 油源系统(泵站)

整个油源系统采用定压系统,由一个油箱、一套油泵电机组、管路系统、强电系统构成。

伺服主加载器部分液压原理:油泵电机组从油箱中吸取液压油后,液压油通过单向阀、高压滤油器、安全阀、电磁溢流阀进入伺服作动器附近的伺服阀。控制系统根据试验需要来控制伺服阀的开口大小,从而自动完成整个试验进程。

横梁升降、插拔销、复位缸复位部分液压原理:油泵电机组从油箱中吸取液压油后,液压油通过单向阀、高压滤油器、电磁溢流阀、节流阀进入各个油缸附近的电磁换向阀。电气系统根据试验需要来控制电磁换向阀的方向,从而完成试验动作(此部分为增加水平加载器时使用的油路)。

1、一套25l/min,30MPa恒压泵组:

1)应用于垂向10000kN主加载器;

2)采用ABB电机,进口高压内啮合齿轮泵;

2、二级过滤(油泵吸油口,过滤精度100μ;油源出口,过滤精度5μ)装置,保证伺服阀在高清洁度的环境下工作;

3、电机安装配置减振装置(选用减振垫),以减小振动和噪音;

4、高低压切换阀组:采用成熟的电磁阀、溢流阀组合技术进行高低压切换;

5、油箱:

a、 全封闭标准伺服油箱;

b、 具有温度测量、空气过滤、油位显示功能;

6、系统配置水冷却器安装在系统回油管路上(冷却水用户自备);

7、强电控制系统:

a、 实现对油源系统的电气控制;由低压启动柜与操作控制台两部分组成。

b、 低压启动柜配置于油源放置区,用于减少系统启动对电网电压的冲击;

c、 操作控制台采用台式结构,布置于试验操作区,内置远程低压启动控制装置,专门设计的操作面板使各类试验操作一目了然。

d、 具有温度过限、滤油器堵塞、液位过低等自动停机或报警功能;

8、管路系统:油箱至主机系统的管路以及主机上固定部分的管路采用无缝钢管连接,主机移动横梁、主加载器、(插销与锁紧缸、各个作动器的液压管路)采用高压软管连接。(括号内为水平加载装置增加部分)

五、控制系统:

采用我公司成熟的基于PC的伺服加载控制系统。

1、 双通道控制板全部采用数字化电路,且结构一致,提高了各通道的互换性;

2、 计算机屏幕完成集成的数据显示与试验曲线显示功能;

3、 数据存储功能完善,可进行历史数据再现与图形显示;

PXI总线通道板主要技术指标:

1、 3路可变增益模拟信号放大与信号采集通道(试验力、变形、位移),16位AD;

2、 各测量通道全数字零点调整,分辨力12位。

该系统作为多通道电液伺服控制系统,功能丰富,基于用户自定义试验谱,技术成熟,可最大程度的发挥电液伺服设备的各类特性,从而使整套设备的功能与性能得以全面提高。

六、其他(扩展功能)

1、 1000kN水平伺服作动器安装在反向架;

2、 主机外表面采用箱式焊接方法制作,保证外表面平整美观;

3、 液压管路系统与电线电缆系统采用坦克链式传送带防护,使整机外围辅助设施整洁美观,安全可靠。

4、 用于水平加栽器的加力架采用三角形口字梁焊接形式;

5、 三角形口字梁通过螺栓固定在基础上;

6、 将锁紧楔形机构松开,移动横梁上下自由移动,到试验位置是将锁紧楔形机构锁紧,实现横梁与三角形口字梁形成一整体,来承受水平分力已消除横向加载装置对主机的横向作用;

第三部分 主要技术指标

一、试验区和试件最大尺寸:

1、X向主框架内净空间: X向:5000mm;

2、Y向:ZY轴至X轴中心:1500mm;

3、高度:4000mm;

二、10000kN垂向加载部分

1.最大试验力:10000kN;

2.试验力测量范围:400~10000kN;(分档3档或以上,第一档应在200T或以下)

3.作动器行程:± 300mm;

5.作动器最大位移速度:≥50mm/min

6.试验力测量精度:满足试验力示值的±1%;

7.位移测量精度:满足示值的±01%;

8. 压盘尺寸:500mm 500mm;

9. 横梁升降速度:200mm/min;

10. 等速试验力控制范围:0.5kN/s~25kN/s(控制精度1%);

11. 等速位移控制范围:0.5 mm /min~30 mm /min;

12. 控制方式和数据处理:计算机伺服系统及数据(载荷、位移)图形采集处理等;

13. 测力方式:油压传感器测力;

14.MOOG公司D660型伺服阀,35Mpa,75l/min,响应频率40HZ;

五、其他

1、主机高度:7500mm;

2、整机尺寸:约3000*2200*7500 mm(设备出地面6500 mm,设备总高7500 mm)

第四部分 系统配置说明

一、 主机系统:

1、横梁:一件

横梁净重:12吨,尺寸:2150×2250×850(单位mm);

2、丝杠立柱:四套;

碳结构钢,净重:2.45吨/套,尺寸:φ210×8500(单位:mm),四套总重:9.8吨;

3、底座:一件

底座净重:14吨,尺寸:2150×2250×850(单位mm);

4、油缸;一套

油缸净重:8吨,尺寸:油缸与活塞 φ900mm×φ700mm ×1200mm;

5、压缩球头附具(压盘尺寸500×500mm) 1套 0.8吨

二、 伺服控制用油源

基本配置如下

25l/min,30MPa恒压泵组:(主要为J2、J3供油) 五套;

1) 进口高压低噪音25l/min,30Mpa齿轮泵:(日本NACHI);

2) 进口15kW的ABB电机(美国);

3) 吸油滤油器:TF-400×100F-Y;

4)、 400L油箱

5)、高压滤油器:QU-H100×5DFP;

6)、安全阀:DBDS10P10/31.5;

7)、电磁溢流阀:DBW10B3-5X/31.5G24;

8)、压力表:YN63;

9)、 列管式冷却器

10)、 油源低压启动柜

11)、空气滤清器;

12)、液位计等。

三、伺服阀 MOOG公司D633伺服阀

四、 计算机控制系统(包括通用控制软件和接口系统) 试金专有技术生产

1、 全数字五通道程控放大器模块

2、 伺服控制模块

3、 各类AD、ID模块

4、 光电编码器测量模块

5、 Windows 2000/XP工控软件

五、 其他,地脚螺栓、螺母、电线、电缆、油管等一套;

六、 压差传感器一只;

七、 进口密封件一套(德国);

八、 位移传感器一只;

九、控制系统(含计算机打印机):1套;

十、管路系统:一套(包括分油模块)

十一、 其他:

1、 强电系统:低压启动柜组一套;台式电气操作台:1套;

2、 电线电缆、辅助装置等;

10000kN 微机控制电液伺服多功能试验机技术参数

本多功能试验机应可实现对大型结构构件(梁、柱)的承载(拉、压、弯、剪)试验、各种材料的破坏试验、结构或构件的低周往复循环加载试验。

该加载装置(以下简称系统)由主机系统、油源(泵站)系统、控制系统及相关的辅助装置等组成。面向科学研究,满足高等院校、科研机构各类重型结构多功能空间加载要求,使用灵活、技术先进、功能完善的大型科研试验设备。

第一部分 技术方案整体简述

一、 主机系统:

主机系统采用整体钢结构四立柱框架结构

1、 四柱式框架结构通过底座与移动横梁组成系统主结构;

2、 可移动横梁、四丝杠与减速装置由电气系统配合组成试验空间调整装置;

3、 10000kN主作动器内置于移动横梁下部;

4、主机外形在满足大型试验设备技术要求的基础上进行设计,造型简洁明快、比例协调、色彩搭配合理,使大型多功能试验设备的稳定性、安全性、美观性达到完美的统一。

二、 油源(泵站)系统:

油源系统油泵电机组、主油箱(含阀组及配套设施)、管路系统、强电系统四大部分组成。

1、 油泵电机组采用平面布局,由1套油泵电机组成,整套系统按照节能、布局简洁的原则进行设计。详见第二部分油源系统技术说明。

2、 主油箱:容积400升,配各类液压控制阀组与各油泵电机组相配合实现系统需要的配油功能。带有油温、液位、油阻保护与指示装置,配备2m2水冷却器;根据油路的使用要求配相应高精度的滤油装置。

3、 管路系统:油箱至主机系统的管路以及主机上固定部分的管路采用无缝钢管连接,主机上移动部分主油缸采用高压软管联接。(插销与锁紧缸、各个作动器的液压管路采用高压软管联接,预留水平加载功能时使用此配置)。

4、 强电系统:由低压启动柜与操作控制台两部分组成。低压启动柜配置于油源放置区,用于减少系统启动对电网电压的冲击;操作控制台采用台式结构,布置于试验操作区,内置远程低压启动控制装置,并专门设计的操作面板使各类试验操作一目了然。

三、 控制系统:

1、 采用以计算机为核心的全数字电液伺服控制器,自动完成试验过程;

2、 采用迅驰PC机,windows2000/XP操作系统,具备智能用户可编程试验谱功能,恒速率试验力控制,恒速率位移控制,试验力保持试验等多种试验模式任意组合,最大程度地满足各类试验方法的要求;可实现各类复杂的静态多通道协调试验,并以良好的用户界面实现试验需要的各类数据显示、曲线绘制、数据处理及存储功能。

3、 配备试验力、位移两个闭环控制回路,两种控制模式之间可在任何情况下平滑切换;

4、 具备智能用户可编程试验谱功能,恒速率试验力控制,恒速率位移控制,试验力保持试验等多种试验模式任意组合,最大程度地满足了各类试验方法的要求;

5、试验操作具有手动和自动两种操作系统;

a、打印机打印试验报告;

b、具有完整的安全保护装置:

c、当试验力超过每档最大试验力的2%-5%时,过载保护,系统卸荷;

d、当活塞位移达到上下极限位置时,行程保护,油泵电机停机;

四、其他:详见第二部分。

第二部分 技术方案分项描述

一、主机系统

1、 四柱式框架结构通过底座与移动横梁组成系统主结构;

2、 可移动横梁、四丝杠与减速装置由电气系统配合组成试验空间调整装置;

3、 10000kN主作动器内置于移动横梁下部;

4、主机外形在满足大型试验设备技术要求的基础上进行设计,造型简洁明快、比例协调、色彩搭配合理,使大型多功能试验设备的稳定性、安全性、美观性达到完美的统一。

二、移动横梁升降

四丝杠立柱通过双螺母固定在底座上,移动横梁采用减速系统带动链轮链条传动机构沿丝杠实现横梁的升降,使试验空间的无级调整。

1) 垂向试验空间最大调整范围5000mm。

2) 为了保证横梁升降的稳定性和安全性,丝杠为大直径的梯形螺纹。

三、主加载器技术说明:

1、10000kN主加载器(作动器):

1)单出杆双作用结构方式。采用精密加工技术制作;

2)采用进口格莱圈-斯特封密封元器件,保证油缸活塞间的低阻尼特性;

活塞杆内置高精度磁致伸缩位移传感器;

3) 采用压差传感测量技术实现轴向10000kN试验力的测量,压差传感器进口;

4) 活塞杆头部直接安装球铰支座及法兰盘实现与试件的连接;

2. 主机与地锚联接构造

1) 建议参考图示在工作区设置地锚孔;

2) 横向间距均为500mm长条孔;

3) 锚孔构造便于固定试验工件及试样;

4) 主机通过地脚螺栓与基础固定以承受3000kN的拉伸试验;

四、 油源系统(泵站)

整个油源系统采用定压系统,由一个油箱、一套油泵电机组、管路系统、强电系统构成。

伺服主加载器部分液压原理:油泵电机组从油箱中吸取液压油后,液压油通过单向阀、高压滤油器、安全阀、电磁溢流阀进入伺服作动器附近的伺服阀。控制系统根据试验需要来控制伺服阀的开口大小,从而自动完成整个试验进程。

横梁升降、插拔销、复位缸复位部分液压原理:油泵电机组从油箱中吸取液压油后,液压油通过单向阀、高压滤油器、电磁溢流阀、节流阀进入各个油缸附近的电磁换向阀。电气系统根据试验需要来控制电磁换向阀的方向,从而完成试验动作(此部分为增加水平加载器时使用的油路)。

1、一套25l/min,30MPa恒压泵组:

1)应用于垂向10000kN主加载器;

2)采用ABB电机,进口高压内啮合齿轮泵;

2、二级过滤(油泵吸油口,过滤精度100μ;油源出口,过滤精度5μ)装置,保证伺服阀在高清洁度的环境下工作;

3、电机安装配置减振装置(选用减振垫),以减小振动和噪音;

4、高低压切换阀组:采用成熟的电磁阀、溢流阀组合技术进行高低压切换;

5、油箱:

a、 全封闭标准伺服油箱;

b、 具有温度测量、空气过滤、油位显示功能;

6、系统配置水冷却器安装在系统回油管路上(冷却水用户自备);

7、强电控制系统:

a、 实现对油源系统的电气控制;由低压启动柜与操作控制台两部分组成。

b、 低压启动柜配置于油源放置区,用于减少系统启动对电网电压的冲击;

c、 操作控制台采用台式结构,布置于试验操作区,内置远程低压启动控制装置,专门设计的操作面板使各类试验操作一目了然。

d、 具有温度过限、滤油器堵塞、液位过低等自动停机或报警功能;

8、管路系统:油箱至主机系统的管路以及主机上固定部分的管路采用无缝钢管连接,主机移动横梁、主加载器、(插销与锁紧缸、各个作动器的液压管路)采用高压软管连接。(括号内为水平加载装置增加部分)

五、控制系统:

采用我公司成熟的基于PC的伺服加载控制系统。

1、 双通道控制板全部采用数字化电路,且结构一致,提高了各通道的互换性;

2、 计算机屏幕完成集成的数据显示与试验曲线显示功能;

3、 数据存储功能完善,可进行历史数据再现与图形显示;

PXI总线通道板主要技术指标:

1、 3路可变增益模拟信号放大与信号采集通道(试验力、变形、位移),16位AD;

2、 各测量通道全数字零点调整,分辨力12位。

该系统作为多通道电液伺服控制系统,功能丰富,基于用户自定义试验谱,技术成熟,可最大程度的发挥电液伺服设备的各类特性,从而使整套设备的功能与性能得以全面提高。

六、其他(扩展功能)

1、 1000kN水平伺服作动器安装在反向架;

2、 主机外表面采用箱式焊接方法制作,保证外表面平整美观;

3、 液压管路系统与电线电缆系统采用坦克链式传送带防护,使整机外围辅助设施整洁美观,安全可靠。

4、 用于水平加栽器的加力架采用三角形口字梁焊接形式;

5、 三角形口字梁通过螺栓固定在基础上;

6、 将锁紧楔形机构松开,移动横梁上下自由移动,到试验位置是将锁紧楔形机构锁紧,实现横梁与三角形口字梁形成一整体,来承受水平分力已消除横向加载装置对主机的横向作用;

第三部分 主要技术指标

一、试验区和试件最大尺寸:

1、X向主框架内净空间: X向:5000mm;

2、Y向:ZY轴至X轴中心:1500mm;

3、高度:4000mm;

二、10000kN垂向加载部分

1.最大试验力:10000kN;

2.试验力测量范围:400~10000kN;(分档3档或以上,第一档应在200T或以下)

3.作动器行程:± 300mm;

5.作动器最大位移速度:≥50mm/min

6.试验力测量精度:满足试验力示值的±1%;

7.位移测量精度:满足示值的±01%;

8. 压盘尺寸:500mm 500mm;

9. 横梁升降速度:200mm/min;

10. 等速试验力控制范围:0.5kN/s~25kN/s(控制精度1%);

11. 等速位移控制范围:0.5 mm /min~30 mm /min;

12. 控制方式和数据处理:计算机伺服系统及数据(载荷、位移)图形采集处理等;

13. 测力方式:油压传感器测力;

14.MOOG公司D660型伺服阀,35Mpa,75l/min,响应频率40HZ;

五、其他

1、主机高度:7500mm;

2、整机尺寸:约3000*2200*7500 mm(设备出地面6500 mm,设备总高7500 mm)

第四部分 系统配置说明

一、 主机系统:

1、横梁:一件

横梁净重:12吨,尺寸:2150×2250×850(单位mm);

2、丝杠立柱:四套;

碳结构钢,净重:2.45吨/套,尺寸:φ210×8500(单位:mm),四套总重:9.8吨;

3、底座:一件

底座净重:14吨,尺寸:2150×2250×850(单位mm);

4、油缸;一套

油缸净重:8吨,尺寸:油缸与活塞 φ900mm×φ700mm ×1200mm;

5、压缩球头附具(压盘尺寸500×500mm) 1套 0.8吨

二、 伺服控制用油源

基本配置如下

25l/min,30MPa恒压泵组:(主要为J2、J3供油) 五套;

1) 进口高压低噪音25l/min,30Mpa齿轮泵:(日本NACHI);

2) 进口15kW的ABB电机(美国);

3) 吸油滤油器:TF-400×100F-Y;

4)、 400L油箱

5)、高压滤油器:QU-H100×5DFP;

6)、安全阀:DBDS10P10/31.5;

7)、电磁溢流阀:DBW10B3-5X/31.5G24;

8)、压力表:YN63;

9)、 列管式冷却器

10)、 油源低压启动柜

11)、空气滤清器;

12)、液位计等。

三、伺服阀 MOOG公司D633伺服阀

四、 计算机控制系统(包括通用控制软件和接口系统) 试金专有技术生产

1、 全数字五通道程控放大器模块

2、 伺服控制模块

3、 各类AD、ID模块

4、 光电编码器测量模块

5、 Windows 2000/XP工控软件

五、 其他,地脚螺栓、螺母、电线、电缆、油管等一套;

六、 压差传感器一只;

七、 进口密封件一套(德国);

八、 位移传感器一只;

九、控制系统(含计算机打印机):1套;

十、管路系统:一套(包括分油模块)

十一、 其他:

1、 强电系统:低压启动柜组一套;台式电气操作台:1套;

2、 电线电缆、辅助装置等;

更多![]()

会议预告丨Rtec与您共赴浙江宁波第十四届全国青年表面工程学术会议

厂商

2024.05.07

Ashlie Martini教授与您探索二硫化钼润滑剂在太空的应用丨研讨会邀请函

厂商

2024.04.23

RTEC仪器在摩擦学、微纳米力学、三维光学领域全力支持科研设备更新

厂商

2024.03.22

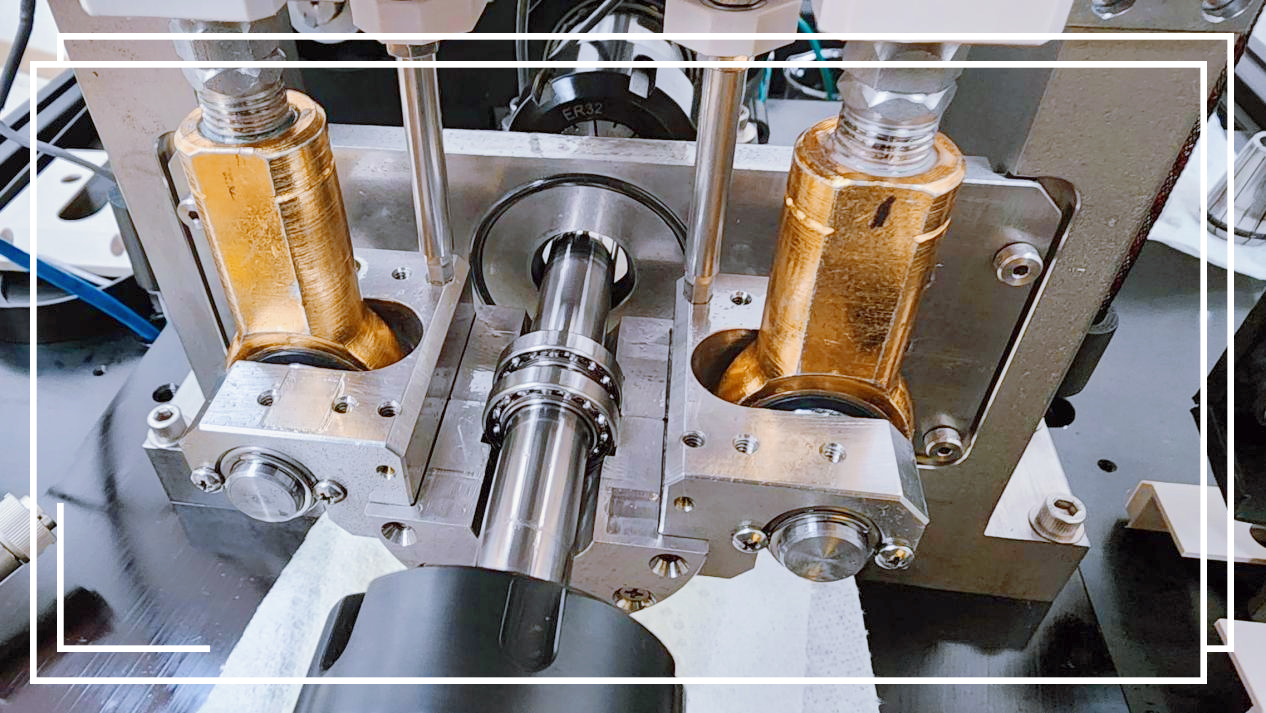

RTEC轴承试验机:评定轴承摩擦学性能的新的利器

新品

2024.03.15