上海依阳实业有限公司:针对保护热板法粉体材料热导率测试中所用的约束容器进行有限元模拟热分析,展示了容器的尺寸和材质对被测试样热导率测试的影响,并最终确定和优化约束容器参数。分析结果所得出的结论是约束容器需要采用低导热材料制成,而且容器底部厚度越薄越好。综合考虑约束容器在实际应用中的可操性,对粉体材料的热导率测试,建议尽量选用其它方法。

方案详情

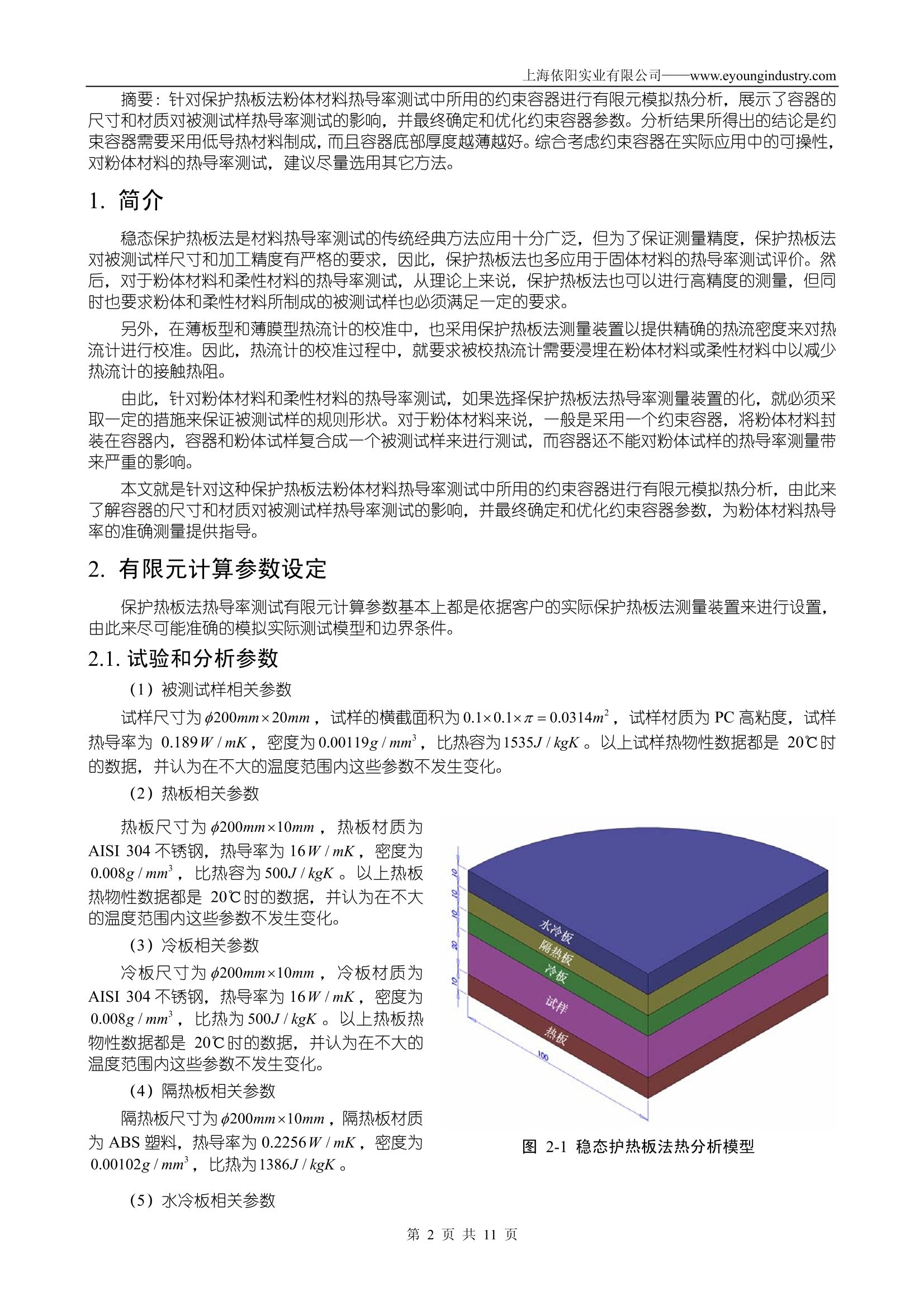

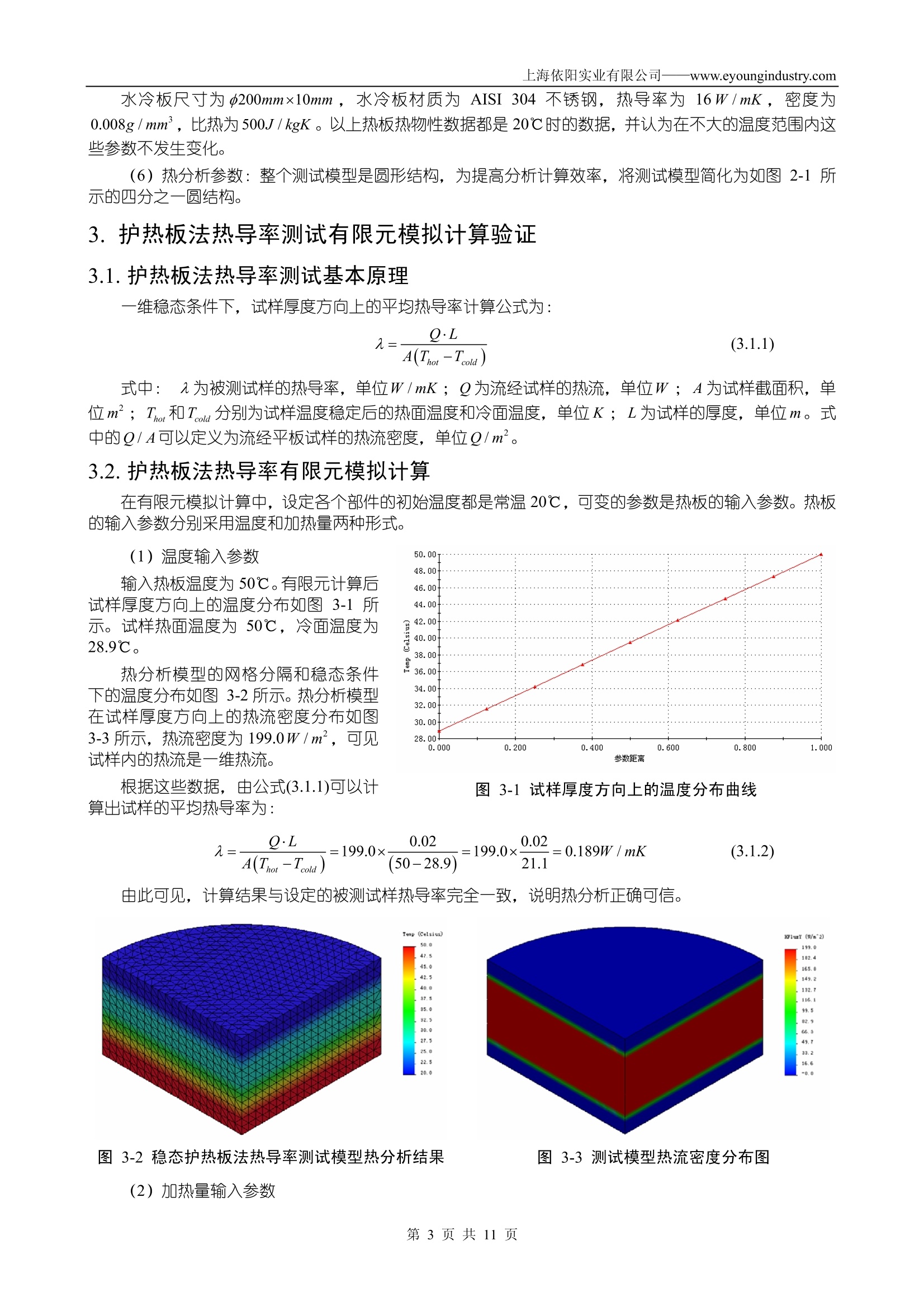

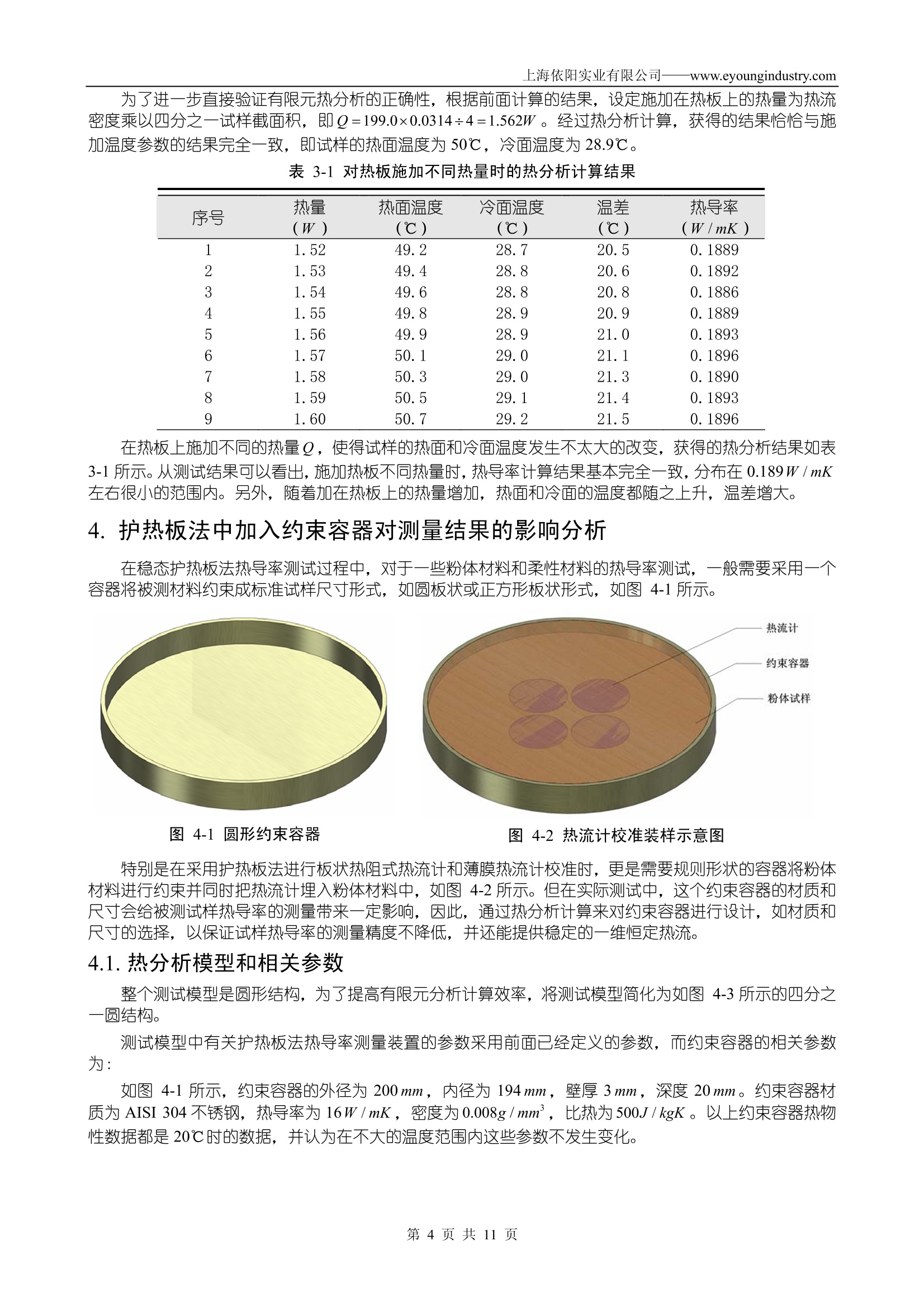

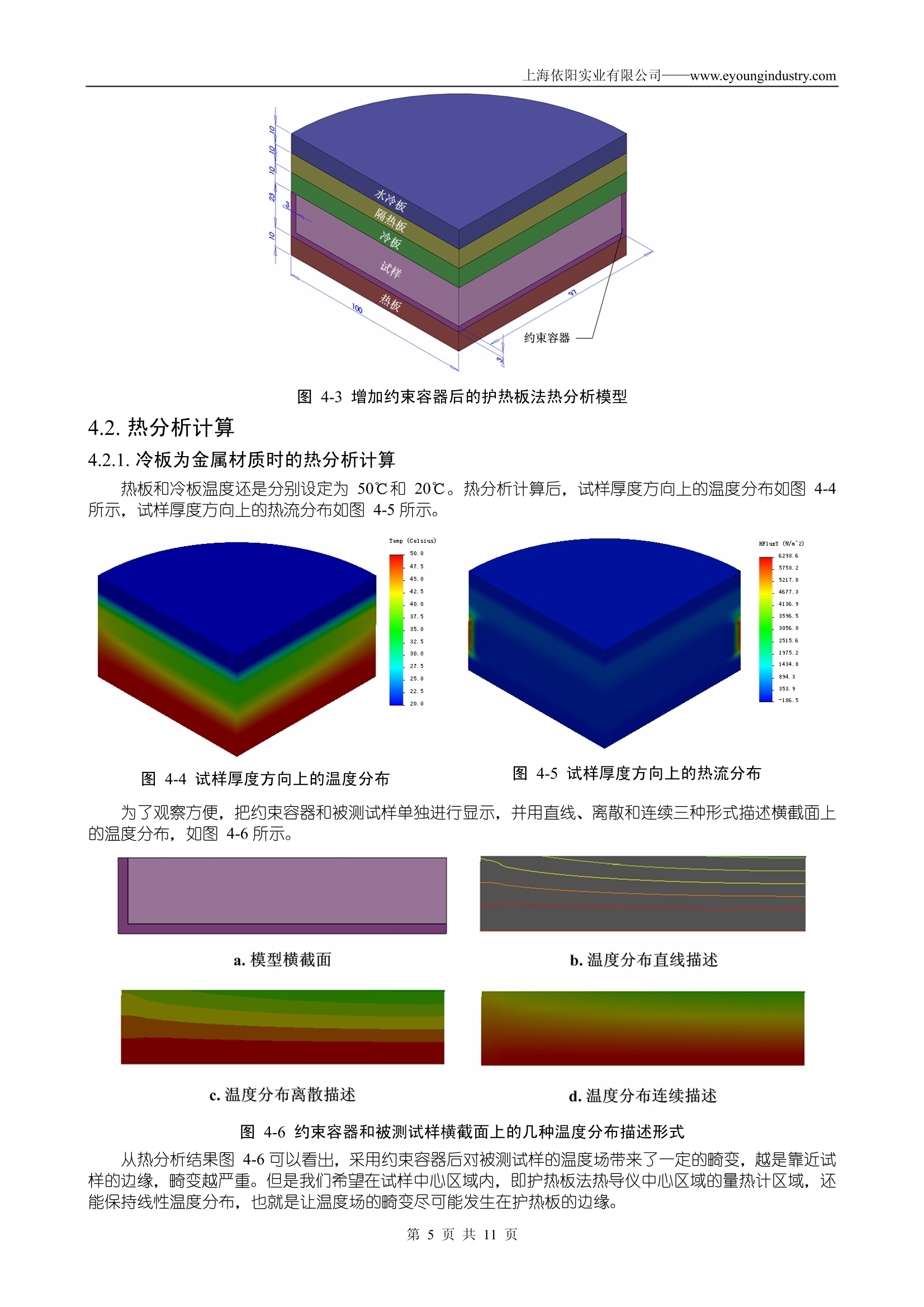

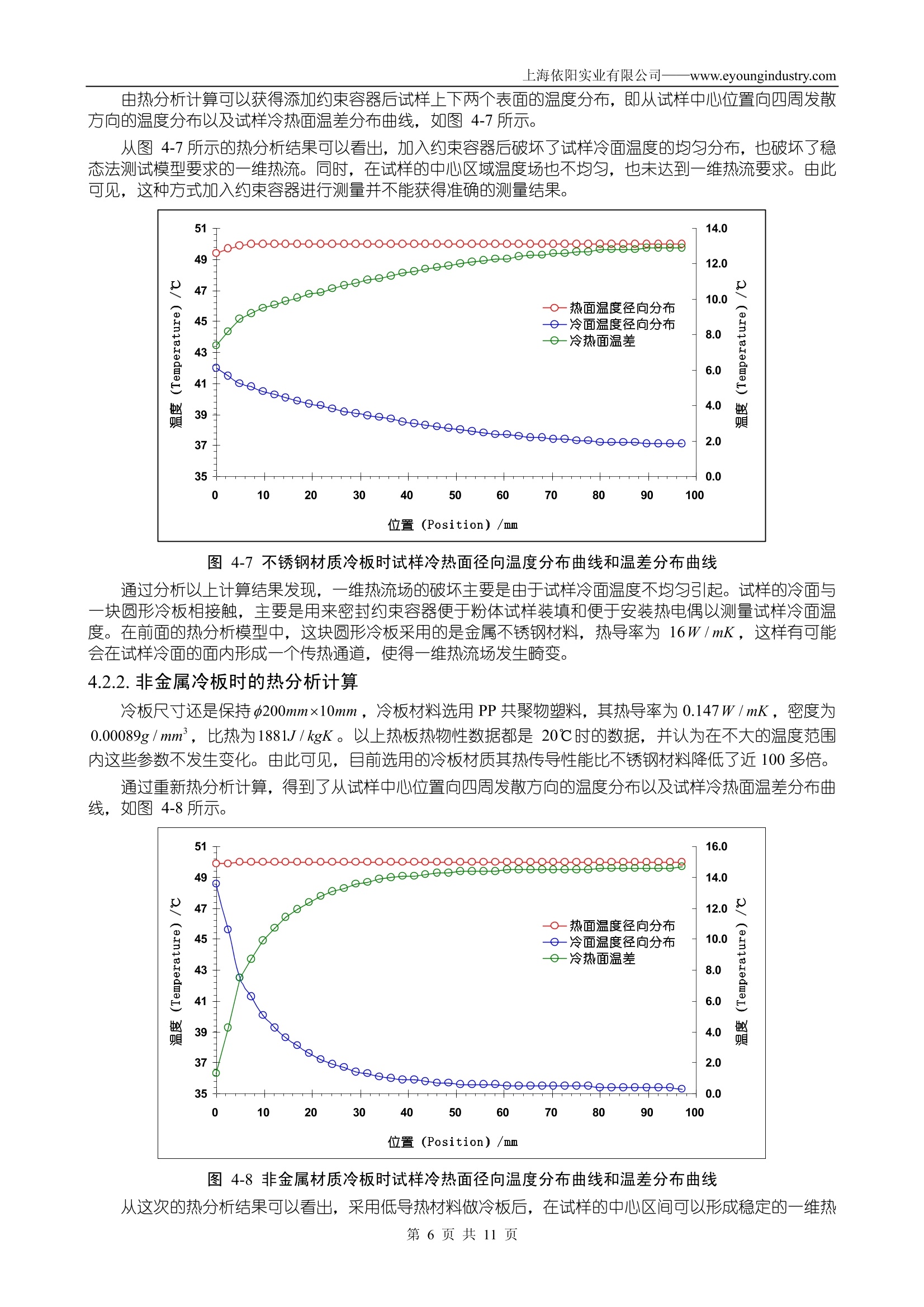

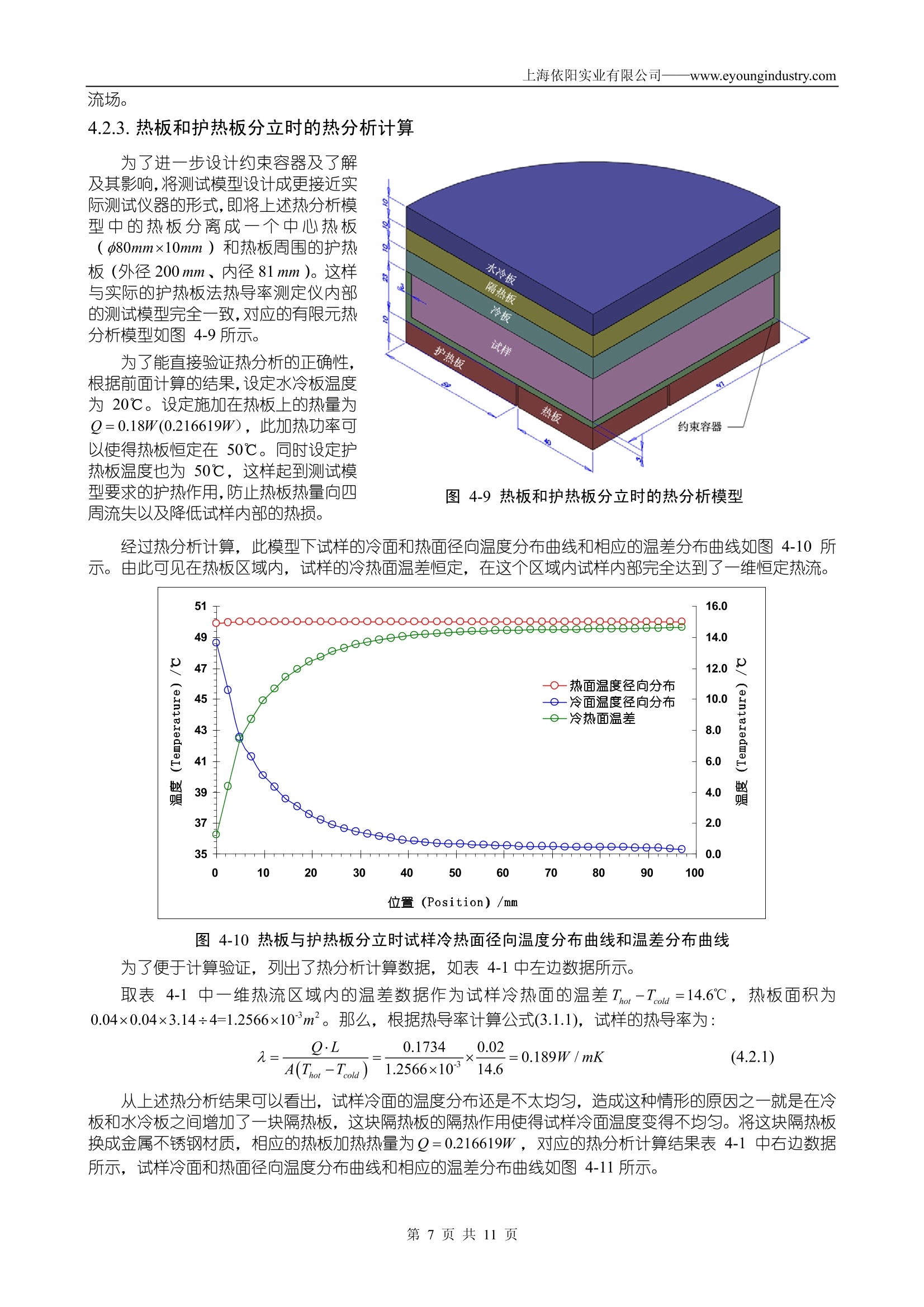

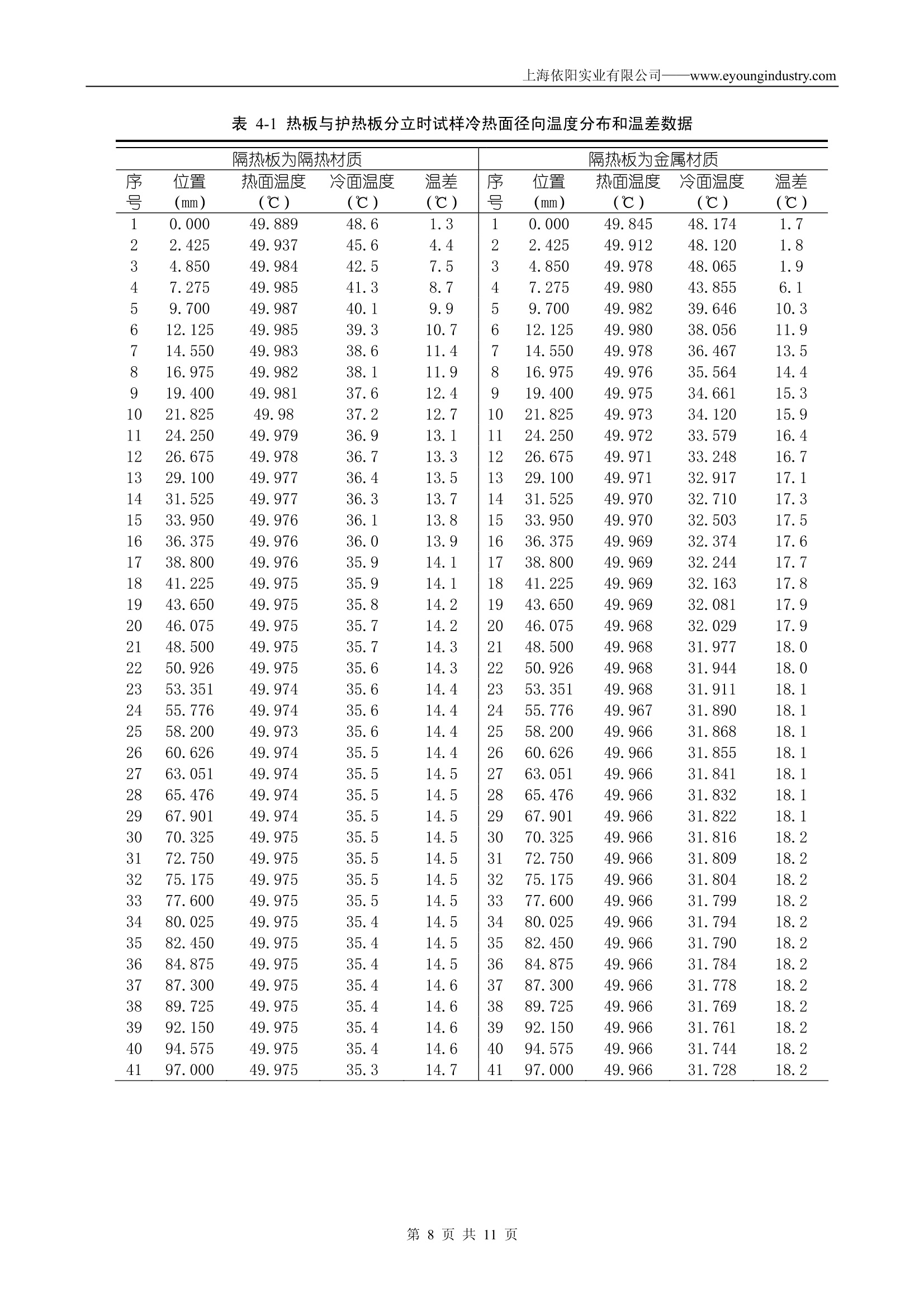

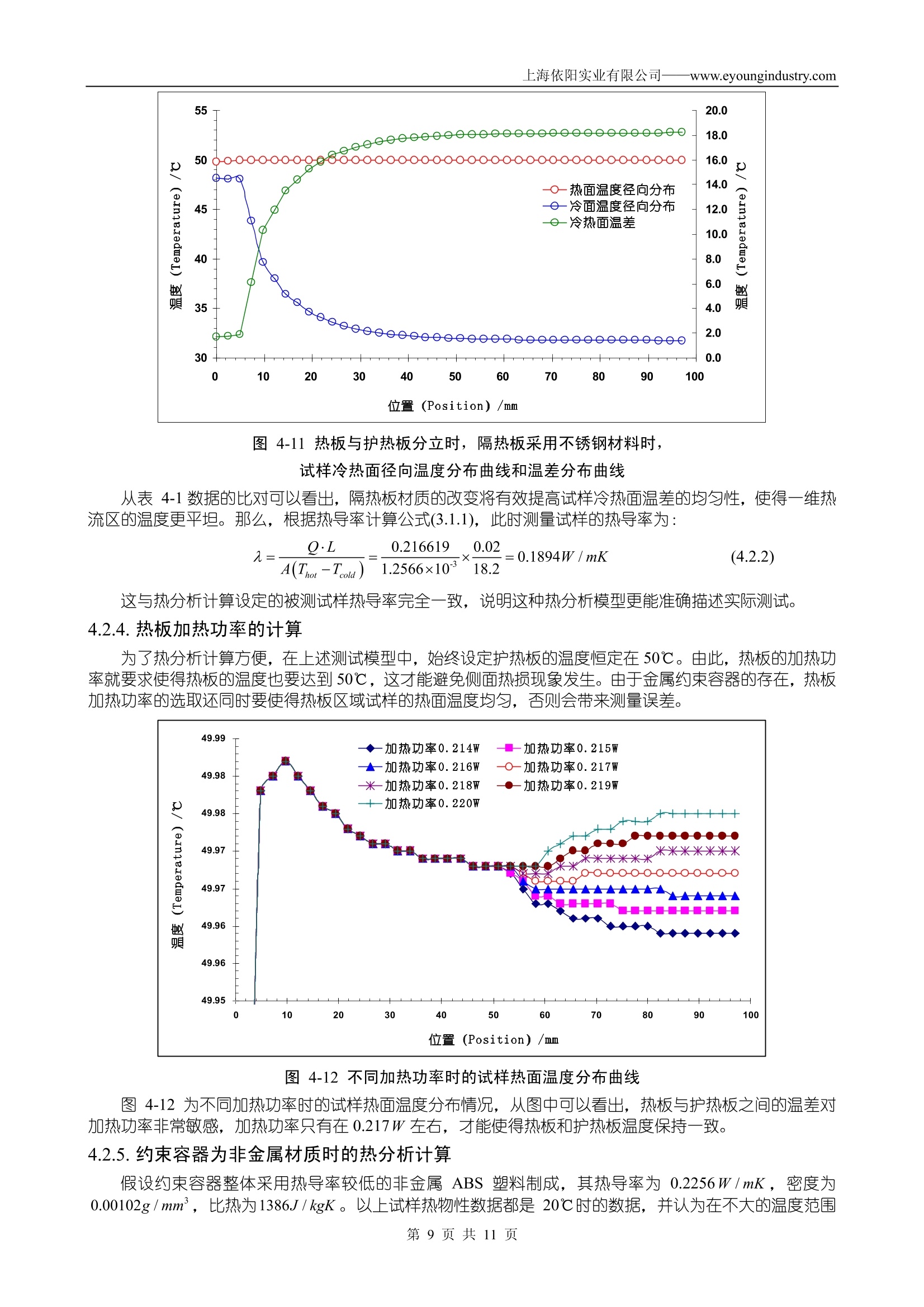

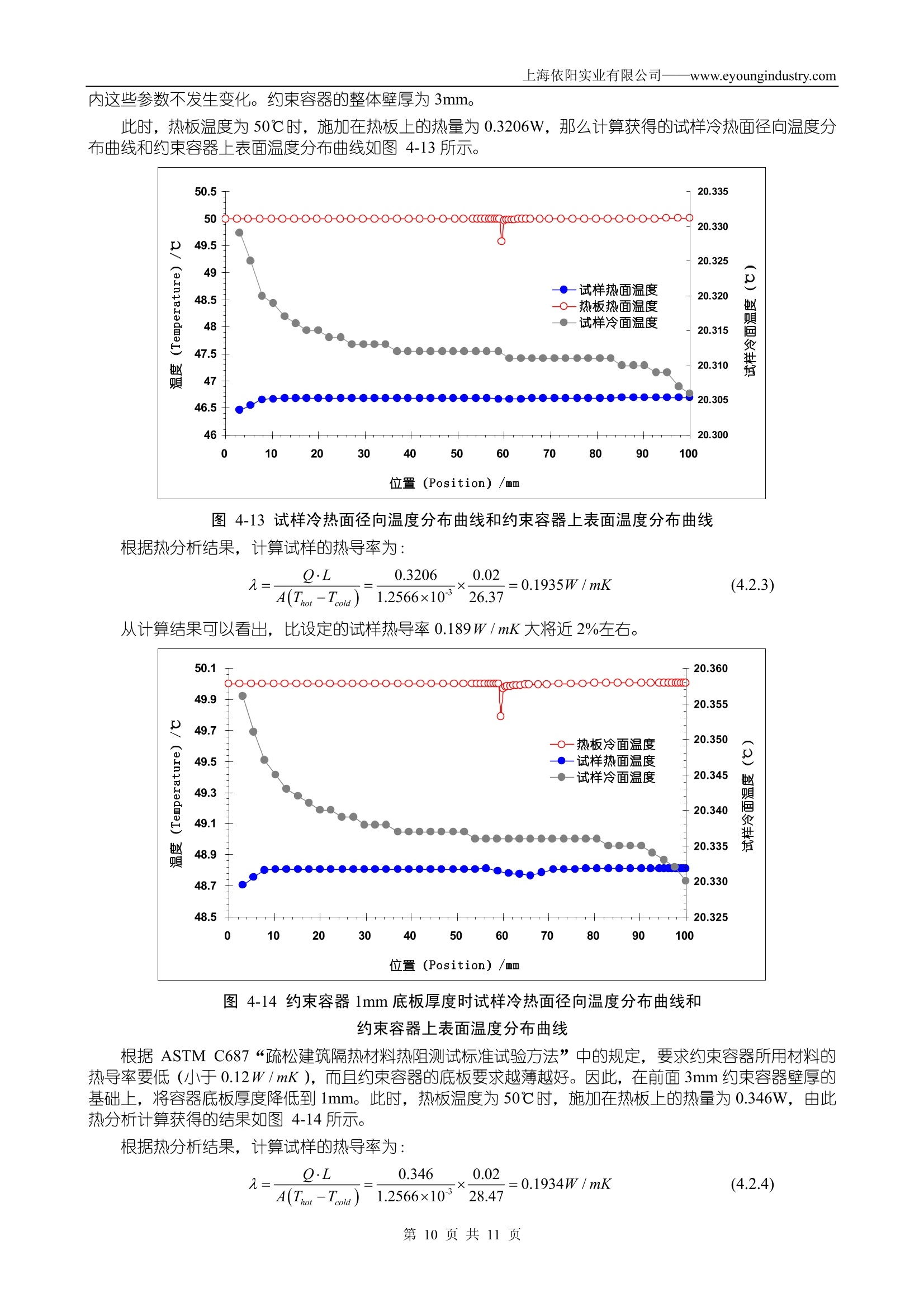

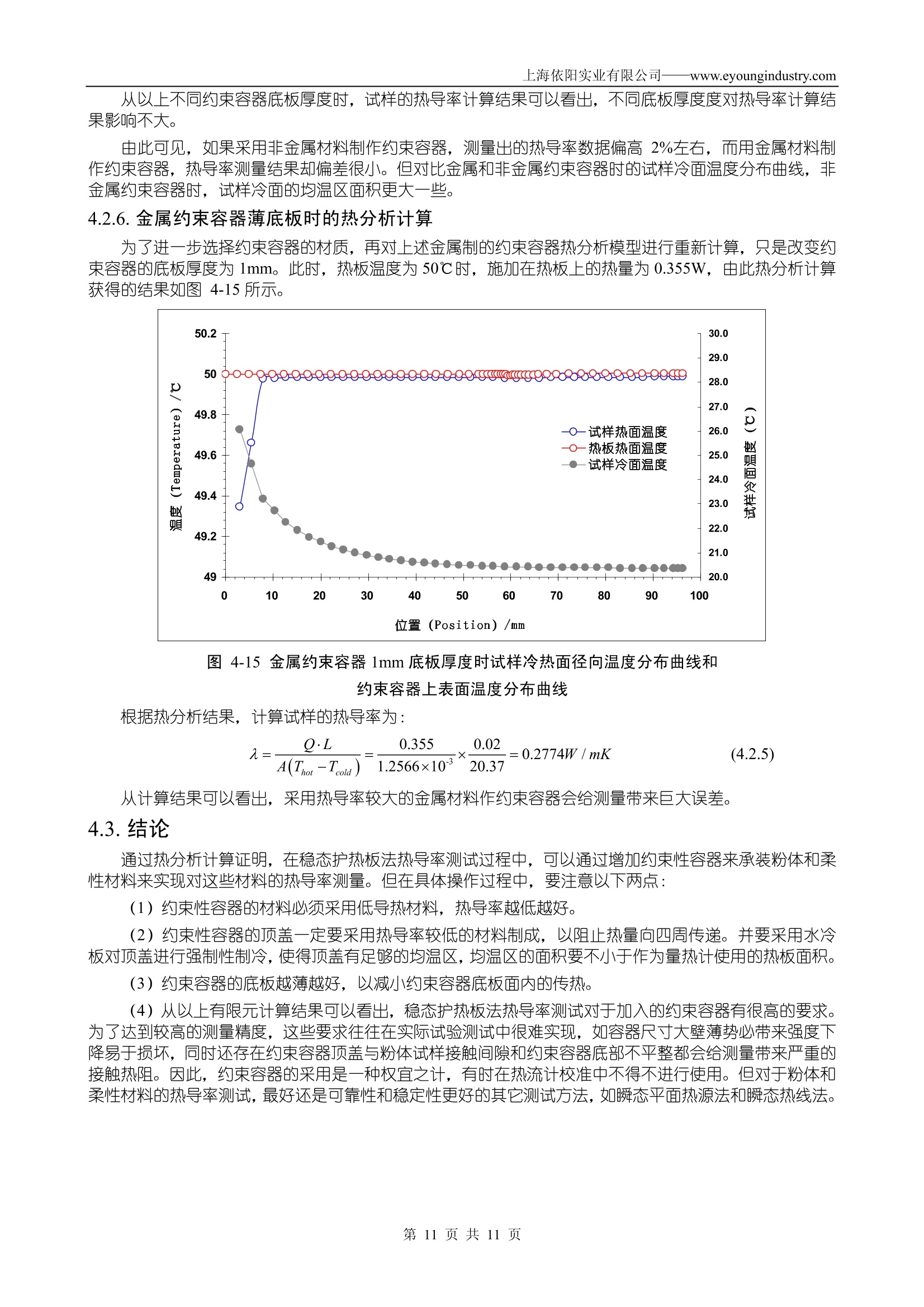

上海依阳实业有限公司- -www.eyoungindustry.com 稳态保护热板法热导率测试技术应用-——Application Note: 004 护热板法导热系数测定仪粉体材料测试约束容器的有限元模拟计算分析 上海依阳实业有限公司 www.eyoungindustry.com 摘要:针对保护热板法粉体材料热导率测试中所用的约束容器进行有限元模拟热分析,展示了容器的尺寸和材质对被测试样热导率测试的影响,并最终确定和优化约束容器参数。分析结果所得出的结论是约束容器需要采用低导热材料制成,而且容器底部厚度越薄越好。综合考虑约束容器在实际应用中的可操性,对粉体材料的热导率测试,建议尽量选用其它方法。 1.简介 稳态保护热板法是材料热导率测试的传统经典方法应用十分广泛,但为了保证测量精度,保护热板法对被测试样尺寸和加工精度有严格的要求,因此,保护热板法也多应用于固体材料的热导率测试评价。然后,对于粉体材料和柔性材料的热导率测试,从理论上来说,保护热板法也可以进行高精度的测量,但同时也要求粉体和柔性材料所制成的被测试样也必须满足一定的要求。 另外,在薄板型和薄膜型热流计的校准中,也采用保护热板法测量装置以提供精确的热流密度来对热流计进行校准。因此,热流计的校准过程中,就要求被校热流计需要浸埋在粉体材料或柔性材料中以减少热流计的接触热阻。 由此,针对粉体材料和柔性材料的热导率测试,如果选择保护热板法热导率测量装置的化,就必须采取一定的措施来保证被测试样的规则形状。对于粉体材料来说,一般是采用一个约束容器,将粉体材料封装在容器内,容器和粉体试样复合成一个被测试样来进行测试,而容器还不能对粉体试样的热导率测量带来严重的影响。 本文就是针对这种保护热板法粉体材料热导率测试中所用的约束容器进行有限元模拟热分析,由此来了解容器的尺寸和材质对被测试样热导率测试的影响,并最终确定和优化约束容器参数,为粉体材料热导率的准确测量提供指导。 2.有限元计算参数设定 保护热板法热导率测试有限元计算参数基本上都是依据客户的实际保护热板法测量装置来进行设置,由此来尽可能准确的模拟实际测试模型和边界条件。 2.1.试验和分析参数 (1)被测试样相关参数 试样尺寸为0200mm×20mm,试样的横截面积为 0.1×0.1×n=0.0314m²,试样材质为 PC 高粘度,试样热导率为 0.189W/mK,密度为 0.00119g/mm',比热容为1535J/kgK。以上试样热物性数据都是20℃时的数据,并认为在不大的温度范围内这些参数不发生变化。 (2)热板相关参数 热板尺寸为0200mm×10mm,热板材质为AISI 304不锈钢,热导率为16W/mK, 密度为0.008g/mm', 比热容为 500J/kgK。以上热板热物性数据都是20℃时的数据,并认为在不大的温度范围内这些参数不发生变化。 (3)冷板相关参数 冷沐尺寸为0200mm×10mm,冷板材质为AISI 304不锈钢,热导率为16W/mK,密度为0.008g/mm,比热为500J/kgK 。以上热板热物性数据都是20℃时的数据,并认为在不大的温度范围内这些参数不发生变化。 (4)隔热板相关参数 隔热板尺寸为0200mm×10mm,隔热板材质为 ABS塑料,热导率为 0.2256W/mK, 密度为0.00102g/mm,比热为1386J/kgK。 图2-1稳态护热板法热分析模型 (5)水冷板相关参数 水冷板尺寸为 0200mmx10mm,水冷板材质为 AISI 304 不锈钢,热导率为116W/mK,密度为0.008g/mm, 比热为500J/kgK 。以上热板热物性数据都是20℃时的数据,并认为在不大的温度范围内这些参数不发生变化。 (6)热分析参数:整个测试模型是圆形结构,为提高分析计算效率,将测试模型简化为如图2-1所示的四分之一圆结构。 3.护热板法热导率测试有限元模拟计算验证 3.1.护热板法热导率测试基本原理 一维稳态条件下,试样厚度方向上的平均热导率计算公式为: 式中: a为被测试样的热导率,单位WlmK;◎为流经试样的热流,单位W;A为试样截面积,单位m²; Tho和Told分别为试样温度稳定后的热面温度和冷面温度,单位K;L为试样的厚度,单位m。式中的Q1A可以定义为流经平板试样的热流密度,单位/m²。 3.2.护热板法热导率有限元模拟计算 在有限元模拟计算中,设定各个部件的初始温度都是常温20℃,可变的参数是热板的输入参数。热板的输入参数分别采用温度和加热量两种形式。 (1)温度输入参数 输入热板温度为50℃。有限元计算后试样厚度方向上的温度分布如图3-1所示。试样热面温度为50℃,冷面温度为28.9℃。 热分析模型的网格分隔和稳态条件下的温度分布如图3-2所示。热分析模型在试样厚度方向上的热流密度分布如图3-3所示,热流密度为 199.0W/m²,可见试样内的热流是一维热流。 根据这些数据,由公式(3.1.1)可以计算出试样的平均热导率为: 图3-1试样厚度方向上的温度分布曲线 由此可见,计算结果与设定的被测试样热导率完全一致,说明热分析正确可信。 图3-2稳态护热板法热导率测试模型热分析结果 图3-3测式模型热流密度分布图 (2) 加热量输入参数 为了进一步直接验证有限元热分析的正确性,根据前面计算的结果,设定施加在热板上的热量为热流密度乘以四分之一试样截面积,即Q=199.0×0.0314+4=1.562W。经过热分析计算,获得的结果恰恰与施加温度参数的结果完全一致,即试样的热面温度为50℃,冷面温度为28.9℃。 表 3-1对热板施加不同热量时的热分析计算结果 序号 热量 热面温度 冷面温度 温差 热导率 (W) (℃) (℃) (℃) (W/mK) 1 1.52 49.2 28.7 20.5 0.1889 2 1.53 49.4 28.8 20.6 0.1892 3 1.54 49.6 28.8 20.8 0.1886 4 1.55 49.8 28.9 20.9 0.1889 5 1.56 49.9 28.9 21.0 0.1893 6 1.57 50.1 29.0 21.1 0.1896 7 1.58 50.3 29.0 21.3 0.1890 8 1.59 50.5 29.1 21.4 0.1893 9 1.60 50.7 29.2 21.5 0.1896 在热板上施加不同的热量,使得试样的热面和冷面温度发生不太大的改变,获得的热分析结果如表3-1所示。从测试结果可以看出,施加热板不同热量时,热导率计算结果基本完全一致,分布在 0.189W/mK左右很小的范围内。另外,随着加在热板上的热量增加,热面和冷面的温度都随之上升,温差增大。 4.护热板法中加入约束容器对测量结果的影响分析 在稳态护热板法热导率测试过程中,对于一些粉体材料和柔性材料的热导率测试,一般需要采用一个容器将被测材料约束成标准试样尺寸形式,如圆板状或正方形板状形式,如图4-1所示。 图 4-1圆形约束容器 图4-2热流计校准装样示意图 特别是在采用护热板法进行板状热阻式热流计和薄膜热流计校准时,更是需要规则形状的容器将粉体材料进行约束并同时把热流计埋入粉体材料中,如图4-2所示。但在实际测试中,这个约束容器的材质和尺寸会给被测试样热导率的测量带来一定影响,因此,通过热分析计算来对约束容器进行设计,如材质和尺寸的选择,以保证试样热导率的测量精度不降低,并还能提供稳定的一维恒定热流。 4.1.热分析模型和相关参数 整个测试模型是圆形结构,为了提高有限元分析计算效率,将测试模型简化为如图4-3所示的四分之一圆结构。 测试模型中有关护热板法热导率测量装置的参数采用前面已经定义的参数,而约束容器的相关参数为: 如图4-1所示,约束容器的外径为200mm, 内径为194mm, 壁厚3mm,深度 20mm。约束容器材质为 AISI 304不锈钢,热导率为16W/mK,密度为 0.008g/mm,比热为500J/kgK。以上约束容器热物性数据都是20℃时的数据,并认为在不大的温度范围内这些参数不发生变化。 图4-3增加约束容器后的护热板法热分析模型 4.2.热分析计算 4.2.1.冷板为金属材质时的热分析计算 热板和冷板温度还是分别设定为50℃和20℃。热分析计算后,试样厚度方向上的温度分布如图4-4所示,试样厚度方向上的热流分布如图4-5所示。 Temp (Celsius) 图4-4试样厚度方向上的温度分布 图4-5试样厚度方向上的热流分布 为了观察方便,把约束容器和被测试样单独进行显示,并用直线、离散和连续三种形式描述横截面上的温度分布,如图4-6所示。 c.温度分布离散描述 d.温度分布连续描述 图4-6约束容器和被测试样横截面上的几种温度分布描述形式 从热分析结果图4-6可以看出,采用约束容器后对被测试样的温度场带来了一定的畸变,越是靠近试样的边缘,畸变越严重。但是我们希望在试样中心区域内,即护热板法热导仪中心区域的量热计区域,还能保持线性温度分布,也就是让温度场的畸变尽可能发生在护热板的边缘。 由热分析计算可以获得添加约束容器后试样上下两个表面的温度分布,即从试样中心位置向四周发散方向的温度分布以及试样冷热面温差分布曲线,如图4-7所示。 从图4-7所示的热分析结果可以看出,加入约束容器后破坏了试样冷面温度的均匀分布,也破坏了稳态法测试模型要求的一维热流。同时,在试样的中心区域温度场也不均匀,也未达到一维热流要求。由此可见,这种方式加入约束容器进行测量并不能获得准确的测量结果。 图4-7不锈钢材质冷板时试样冷热面径向温度分布曲线和温差分布曲线 通过分析以上计算结果发现,一维热流场的破坏主要是由于试样冷面温度不均匀引起。试样的冷面与一块圆形冷板相接触,主要是用来密封约束容器便于粉体试样装填和便于安装热电偶以测量试样冷面温度。在前面的热分析模型中,这块圆形冷板采用的是金属不锈钢材料,热导率为16W/mK,这样有可能会在试样冷面的面内形成一个传热通道,使得一维热流场发生畸变。 4.2.2.非金属冷板时的热分析计算 冷板尺寸还是保持0200mm×10mm, 冷板材料选用PP共聚物塑料,其热导率为 0.147W/mK,密度为0.00089g/mm',比热为1881J/kgK。以上热板热物性数据都是20℃时的数据,并认为在不大的温度范围内这些参数不发生变化。由此可见,目前选用的冷板材质其热传导性能比不锈钢材料降低了近100多倍。 通过重新热分析计算,得到了从试样中心位置向四周发散方向的温度分布以及试样冷热面温差分布曲线,如图4-8所示。 图4-8非金属材质冷板时试样冷热面径向温度分布曲线和温差分布曲线 从这次的热分析结果可以看出,采用低导热材料做冷板后,在试样的中心区间可以形成稳定的一维热 流场。 4.2.3.热板和护热板分立时的热分析计算 为了进一步设计约束容器及了解及其影响,将测试模型设计成更接近实际测试仪器的形式,即将上述热分析模型中的热板分离成一个中心热板(680mm×10mm)和热板周围的护热板(外径200mm、内径81 mm )。这样与实际的护热板法热导率测定仪内部的测试模型完全一致,对应的有限元热分析模型如图4-9所示。 为了能直接验证热分析的正确性,根据前面计算的结果,设定水冷板温度为20℃。设定施加在热板上的热量为Q=0.18W(0.216619W),此加热功率可以使得热板恒定在50℃。同时设定护执热板温度也为50℃,这样起到测试模型要求的护热作用,防止热板热量向四周流失以及降低试样内部的热损。 图4-9热板和护热板分立时的热分析模型 经过热分析计算,此模型下试样的冷面和热面径向温度分布曲线和相应的温差分布曲线如图4-10所示。由此可见在热板区域内,试样的冷热面温差恒定,在这个区域内试样内部完全达到了一维恒定热流。 图4-10热板与护热板分立时试样冷热面径向温度分布曲线和温差分布曲线 为了便于计算验证,列出了热分析计算数据,如表4-1中左边数据所示。 取表4-1中一维热流区域内的温差数据作为试样冷热面的温差Thot-Teold=14.6℃,热板面积为0.04×0.04×3.14+4=1.2566×10m²。那么,根据热导率计算公式(3.1.1),试样的热导率为: 从上述热分析结果可以看出,试样冷面的温度分布还是不太均匀,造成这种情形的原因之一就是在冷板和水冷板之间增加了一块隔热板,这块隔热板的隔热作用使得试样冷面温度变得不均匀。将这块隔热板换成金属不锈钢材质,相应的热板加热热量为Q=0.216619W,对应的热分析计算结果表4-1中右边数据所示,试样冷面和热面径向温度分布曲线和相应的温差分布曲线如图4-11所示。 表4-1热板与护热板分立时试样冷热面径向温度分布和温差数据 序 隔热板为隔热材质 隔热板为金属材质 位置 热面温度 冷面温度 温差 序 位置 热面温度 冷面温度 温差 (mm) (℃) (℃) (℃) 号 (mm) (℃) (℃) (℃) 1 0.000 49.889 48.6 1.3 1 0.000 49.845 48.174 1.7 2 2.425 49.937 45.6 4.4 2 2.425 49.912 48.120 1.8 3 4.850 49.984 42.5 7.5 3 4.850 49.978 48.065 1.9 4 7.275 49.985 41.3 8.7 4 7.275 49.980 43.855 6.1 5 9.700 49.987 40.1 9.9 5 9.700 49.982 39.646 10.3 6 12.125 49.985 39.3 10.7 6 12.125 49.980 38.056 11.9 7 14.550 49.983 38.6 11.4 7 14.550 49.978 36.467 13.5 8 16.975 49.982 38.1 11.9 8 16.975 49.976 35.564 14.4 9 19.400 49.981 37.6 12.4 9 19.400 49.975 34.661 15.3 10 21.825 49.98 37.2 12.7 10 21.825 49.973 34.120 15.9 11 24.250 49.979 36.9 13.1 11 24.250 49.972 33.579 16.4 12 26.675 49.978 36.7 13.3 12 26.675 49.971 33.248 16.7 13 29.100 49.977 36.4 13.5 13 29.100 49.971 32.917 17.1 14 31.525 49.977 36.3 13.7 14 31.525 49.970 32.710 17.3 15 33.950 49.976 36.1 13.8 15 33.950 49.970 32.503 17.5 16 36.375 49.976 36.0 13.9 16 36.375 49.969 32.374 17.6 17 38.800 49.976 35.9 14.1 17 38.800 49.969 32.244 17.7 18 41.225 49.975 35.9 14.1 18 41.225 49.969 32.163 17.8 19 43.650 49.975 35.8 14.2 19 43.650 49.969 32.081 17.9 20 46.075 49.975 35.7 14.2 20 46.075 49.968 32.029 17.9 21 48.500 49.975 35.7 14.3 21 48.500 49.968 31.977 18.0 22 50.926 49.975 35.6 14.3 22 50.926 49.968 31.944 18.0 23 53.351 49.974 35.6 14.4 23 53.351 49.968 31.911 18.1 24 55.776 49.974 35.6 14.4 图4-11热板与护热板分立时,隔热板采用不锈钢材料时,试样冷热面径向温度分布曲线和温差分布曲线 从表4-1数据的比对可以看出,隔热板材质的改变将有效提高试样冷热面温差的均匀性,使得一维热流区的温度更平坦。那么,根据热导率计算公式(3.1.1),此时测量试样的热导率为: 这与热分析计算设定的被测试样热导率完全一致,说明这种热分析模型更能准确描述实际测试。 4.2.4.热板加热功率的计算 为了热分析计算方便,在上述测试模型中,始终设定护热板的温度恒定在50℃。由此,热板的加热功率就要求使得热板的温度也要达到50℃,这才能避免侧面热损现象发生。由于金属约束容器的存在,热板加热功率的选取还同时要使得热板区域试样的热面温度均匀,否则会带来测量误差。 图4-12不同加热功率时的试样热面温度分布曲线 图4-12为不同加热功率时的试样热面温度分布情况,从图中可以看出,热板与护热板之间的温差对加热功率非常敏感,加热功率只有在 0.217W 左右,才能使得热板和护热板温度保持一致。 4.2.5.约束容器为非金属材质时的热分析计算 假设约束容器整体采用热导率较低的非金属 ABS 塑料制成,其热导率为 0.2256W/mK,密度为0.00102g/mm',比热为1386J/kgK。以上试样热物性数据都是20℃娄的数据,并认为在不大的温度范围 内这些参数不发生变化。约束容器的整体壁厚为3mm。 此时,热板温度为50℃时,施加在热板上的热量为 0.3206W,那么计算获得的试样冷热面径向温度分布曲线和约束容器上表面温度分布曲线如图4-13所示。 图4-13试样冷热面径向温度分布曲线和约束容器上表面温度分布曲线 根据热分析结果,计算试样的热导率为: 从计算结果可以看出,比设定的试样热导率0.189W/mK 大将2%左右。 图4-14约束容器1mm底板厚度时试样冷热面径向温度分布曲线和约束容器上表面温度分布曲线 根据 ASTM C687“疏松建筑隔热材料热阻测试标准试验方法”中的规定,要求约束容器所用材料的热导率要低(小于0.12W/mK),而且约束容器的底板要求越薄越好。因此,在前面3mm约束容器壁厚的基础上,将容器底板厚度降低降1mm。此时,热板温度为50℃时,施加在热板上的热量为 0.346W, 由此热分析计算获得的结果如图4-14所示。 根据热分析结果,计算试样的热导率为: 从以上不同约束容器底板厚度时,试样的热导率计算结果可以看出,不同底板厚度度对热导率计算结果影响不大。 由此可见,如果采用非金属材料制作约束容器,测量出的热导率数据偏高2%左右,而用金属材料制作约束容器,热导率测量结果却偏差很小。但对比金属和非金属约束容器时的试样冷面温度分布曲线,非金属约束容器时,试样冷面的均温区面积更大一些。 4.2.6.金属约束容器薄底板时的热分析计算 为了进一步选择约束容器的材质,再对上述金属制的约束容器热分析模型进行重新计算,只是改变约束容器的底板厚度为1mm。此时,热板温度为50℃时,施加在热板上的热量为 0.355W, 由此热分析计算获得的结果如图4-15所示。 图4-15金属约束容器1mm底板厚度时试样冷热面径向温度分布曲线和约束容器上表面温度分布曲线 根据热分析结果,计算试样的热导率为: 从计算结果可以看出,采用热导率较大的金属材料作约束容器会给测量带来巨大误差。 4.3.结论 通过热分析计算证明,在稳态护热板法热导率测试过程中,可以通过增加约束性容器来承装粉体和柔性材料来实现对这些材料的热导率测量。但在具体操作过程中,要注意以下两点: (1)约束性容器的材料必须采用低导热材料,热导率越低越好。 (2)约束性容器的顶盖一定要采用热导率较低的材料制成,以阻止热量向四周传递。并要采用水冷板对顶盖进行强制性制冷,使得顶盖有足够的均温区,均温区的面积要不小于作为量热计使用的热板面积。 (3)约束容器的底板越薄越好,以减小约束容器底板面内的传热。 (4)从以上有限元计算结果可以看出,稳态护热板法热导率测试对于加入的约束容器有很高的要求。为了达到较高的测量精度,这些要求往往在实际试验测试中很难实现,如容器尺寸大壁薄势必带来强度下降易于损坏,同时还存在约束容器顶盖与粉体试样接触间隙和约束容器底部不平整都会给测量带来严重的接触热阻。因此,约束容器的采用是一种权宜之计,有时在热流计校准中不得不进行使用。但对于粉体和柔性材料的热导率测试,最好还是可靠性和稳定性更好的其它测试方法,如瞬态平面热源法和瞬态热线法。 第页共

确定

还剩9页未读,是否继续阅读?

上海依阳实业有限公司为您提供《护热板法导热系数测定仪粉体材料约束容器有限元模拟分析》,该方案主要用于耐火耐腐材料中--检测,参考标准--,《护热板法导热系数测定仪粉体材料约束容器有限元模拟分析》用到的仪器有稳态护热板法导热系数测定仪

推荐专场

相关方案

更多

该厂商其他方案

更多